- •ВВЕДЕНИЕ

- •1. БАЗОВАЯ ИНФОРМАЦИЯ ДЛЯ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРОИЗВОДСТВА ДЕТАЛЕЙ МАШИН

- •3. ВЫБОР ЗАГОТОВКИ ИЗ СОРТОВОГО ПРОКАТА

- •5. РАСЧЁТ ЗАГОТОВКИ, ПОЛУЧАЕМОЙ СПОСОБОМ ГОРЯЧЕЙ ОБЪЁМНОЙ ШТАМПОВКИ

- •7. ОСНОВЫ ВЫБОРА ТЕХНОЛОГИЧЕСКИХ БАЗ

- •7.2. Базы и их выбор

- •8. АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

- •13. СХЕМЫ ФОРМИРОВАНИЯ И РАСЧЁТ ПРОМЕЖУТОЧНЫХ РАЗМЕРОВ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ

- •15. ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ СТАНОЧНЫХ ОПЕРАЦИЙ

- •Библиографический список

- •Приложение 1

- •Приложение 2

- •Приложение 3

- •Приложение 4

Федеральное государственное образовательное учреждение высшего образования

СибирскийМинистерство науки и высшего образования РФ

« государственный автомобильно-дорожный университет (СибАДИ)»

и бВ.В. ЕВСТИФЕЕВ, С.В. МЕЛЬНИК,

А.А. АЛЕКСАНДРОВ, О.М. КИР СИРОВ, А.С. СОЮНОВ

ТЕХНОЛОГИЧЕСКИЕАПРОЦЕССЫ

МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

УчебноеДпособие 2-е изд., деривативное

И

Омск • 2018

УДК 631.3.002.51(075.8)

ББК 39.33

Е26

Согласно 436-ФЗ от 29.12.2010 «О защите детей от информации, причиняющей вред их здоровью и развитию» данная продукция маркировке не подлежит

Рецензенты:

д-р техн. наук, проф. Н.С. Галдин (СибАДИ);

канд.техн.наук, доц. О.В. Мяло (ОмГАУ)

СибАДИРассмотрены методы спосо ы получения заготовок под механическую обработку, вопросы выбора технологических аз, расчета режимов резания и технического нормирован я станочных операций. Изложены основные этапы проектирования технологическ х процессов механической обработки заготовок, принципы составления карт точности и качества.

Работа утверждена редакционно-издательским советом СибАДИ в качестве

учебного пособ я

Евст феев, Влад слав Викторович.

Е26 Технолог ческ е процессы машиностроительного производства [Электрон-

ный ресурс] : учебное пособ е / В.В. Евстифеев, |

С.В. Мельник, |

А.А. Александров, |

О.М. Кирас ров, А.С. Союнов. – Электрон. дан. – Омск : СибАДИ, 2018. – URL: http:// |

||

bek.sibadi.org/cgi-bin/irbis64r plus/cgiirbis 64 ft.exe. |

- Режим |

доступа: для |

авторизованных пользователей. |

|

|

Имеет интерактивное оглавление в виде закладок.

Адресовано обучающимся всех форм обучения технических направлений подготовки бакалавриата и магистратуры, а также всех технических специальностей, таких как «Технология авто- и тракторостроения», «Перспективные технологии обработки материалов», «Конструкторско-технологические решения обеспечения безопасности функционирования автотранспортных средств».

Подготовлено накафедре «Автомобили, конструкционные материалы технологии».

Текстовое (символьное) издание (15 МБ)

Системные требования: intel, 3,4 Ghz; 150 мб; Windows Xp/Vista/7;DVD-ROM; 1 Гб свободного места на жестком диске; программа для чтения pdf-файлов:

Adobe Acrobat Reader; Foxit Reader

Редактор Н.В. Павлова Техническая подготовка Н.В. Кенжалинова

Издание второе, деривативное. Дата подписания к использованию 23.10.2018 Издательско-полиграфический комплекс СибАДИ. 644080, г. Омск, пр. Мира,5 РИО ИПК СибАДИ. 644080, г. Омск, ул. 2-я Поселковая, 1

© ФГБОУ ВО «СИБАДИ», 2018

ВВЕДЕНИЕ

Понятие «технология машиностроения» имеет широкое и узкое значения. В широком смысле в понятие входят все методы получения заготовок (отливка, штамповка, сварка и др.), механическая, термическая и физико-химическая обработка деталей, сборка изделий; в узком смысле – включает преимущественно вопросы механической обработки деталей и сборки машин.

Дисциплины «Технология автомобиле – и тракторостроение», «Станки и инструменты», «Технология и организация производства продукции и услуг» и

др. рассч таны на студентов, обучающихся на технических специальностях. |

|

Они базируются на так х д сциплинах, как «Материаловедение», «Технология |

|

конструкц онных матер алов», «Метрология, стандартизация, сертификация», |

|

«Детали маш н». На основе знаний, полученных при изучении этих дисциплин, |

|

С |

|

производ тся сравн тельная оценка различных методов изготовления деталей с |

|

целью выбора |

х эффект вного использования с учётом конкретных условий. |

Автомоб льному, тракторному, дорожно-строительному машиностроению |

|

присущи некоторые характерные осо енности: большая номенклатура изделий |

|

(тракторы, |

, катки, грейдеры, экскаваторы, подъемные механизмы |

ли и др.); машавтомобны работают тяжёлых условиях при значительных и неравно-

мерных нагрузках, воздействии пыли и влаги.

щие принципы рациональнойАмеханической обработки деталей и сборки машин, обработки деталей после восстановления наплавкой, гальваническими покрытиями, пластическим деформированиемД; должны владеть методами оценки качества, расчёта и анализа технологических размерных цепей, размерного анализа технологических процессов, выбора рациональных схем базирования заготовок, расчёта погрешностей, определяющих точность механической обработ-

Это предопределяет высокие тре ования к совершенству конструкций и качеству изготовления техники. Инженеры, связанные с разработкой, ремонтом и эксплуатацией автотракторной и дорожной техники, должны хорошо знать об-

ки, расчёта припусков, оптимальных режимов обработки, обеспечивающих получение заданных параметров качества деталей, нормИвремени и технологической себестоимости.

В учебном пособии рассматриваются основные этапы технологической подготовки производства, связанной с механической обработкой деталей. Особое внимание уделено последовательному рассмотрению следующих вопросов: анализ исходных данных для разработки технологических процессов; обоснование метода получения исходных заготовок под последующую механическую обработку; разработка маршрутных и операционных карт технологических процессов; технологическое обеспечение качества изделий.

Каждый раздел включает примеры решений инженерных задач, некоторые справочные данные. Поэтому учебное пособие можно рекомендовать как для групповых занятий с преподавателем, так и для самостоятельного использования при выполнении курсовых и дипломных проектов.

3

1. БАЗОВАЯ ИНФОРМАЦИЯ ДЛЯ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРОИЗВОДСТВА ДЕТАЛЕЙ МАШИН

Направленность раздела:

1. Ознакомление с номенклатурой стандартных элементов технологических процессов.

2. Правила оформления рабочего чертежа детали.

3. Подготовка рабочего чертежа детали (нумерация обрабатываемых поверхностей) для разработки маршрута обработки, плана механической обработки и т.д.

Про зводственный технологический процессы и их структура. |

||

Производственный процесс машиностроительного предприятия представ- |

||

С |

||

ляет собой совокупность всех действий людей и орудий производства, необхо- |

||

димых на данном предпр ятии для изготовления выпускаемых изделий. |

||

В про зводственный процесс входят не только процессы, непосредственно |

||

связанные с |

зменен ем формы и свойств обрабатываемых деталей, сборки уз- |

|

лов, |

й, но |

все нео ходимые вспомогательные процессы, обеспечи- |

издел |

||

вающие выпуск готовой продукции (транспортировка деталей, их хранение, из- |

||

готовлен е |

нструмента, ремонт станков, учет и отчётность и др.). |

|

Технологический процесс о ра отки детали – это часть производственного |

||

процесса, непосредственно связанная с изменением формы, размеров, шерохо- |

||

|

бА |

|

ватостей поверхности и свойств заготовки с целью получения готовой детали. |

||

Технологическая операция - законченная часть технологического процесса, выполняемая на одном рабочем месте (на одном станке) одним или несколькими рабочими. Операции называются по типу станка, на котором они выполняются –

токарная, фрезерная, сверлильная, протяжная, шлифовальная и т.д.

При каждом переходе обрабатываемаяДповерхность детали может быть обработана за один или несколько рабочих ходов. Рабочий ход – это законченная часть перехода, состоящая из однократного перемещения инструмента относи-

Технологический переход – это часть технологической операции, когда об-

рабатываемый элемент детали является неизменным.

тельно обрабатываемой поверхности заготовки (например, черновое точение, чистовое точение и т.д.)

Вспомогательный переход – законченная частьИтехнологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров или шероховатости поверхностей, но необходимы для выполнения технологического перехода. Примерами вспомогательных переходов является установка заготовки, снятие заготовки, смена инструмента и т.д.

4

Применительно к механической обработке имеются понятия «установ» и «позиция».

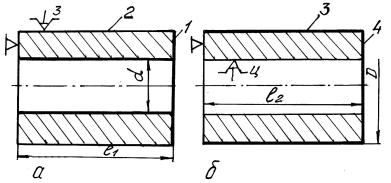

Установ – часть технологической операции, выполняемая при неизменном закреплении одной или нескольких обрабатываемых заготовок. На рис.1.1 показано два установа при обработке втулки – а и б. Обрабатываемые поверхности изображаются утолщенной линией.

СРис.1.1. Схема токарной о ра отки втулки на двух установах ( и ): переходыбА: 1 – подрезка торца; 2 – растачивание отверстияа б; 3 – точен е наружной поверхности; 4 – подрезка торца

Позиция – фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой совместно с приспособлением относительно инструмента или неподвижной части оборудования при выполнении определенной части операции.

полуавтоматах, на многошпиндельных вертикально-сверлильных станках и т.п., например, при токарной обработке втулки (рис.1.1) позиция 1 служит для установ-

Позиционная обработка деталей проводитьсяДна многошпиндельных токарных

ки обрабатываемой заготовки и снятия готовой детали. После каждого рабочего хода (подачи) многошпиндельной головки заготовка подается на новую позицию. На позиции 2 производится подрезка торца, на позиции 3 – растачивание отверстия и т.д., включая черновые, чистовые и рабочие ходыИ. ойдя до позиции 1, обрабатываемая деталь заменяется новой заготовкой и цикл обработки повторяется.

Число позиций на единицу больше числашпинделей.

Базовой информацией для проектирования технологического процесса служат [1, 4]:

- рабочий чертеж детали; - технические требования, регламентирующие точность, параметры шеро-

ховатости поверхностей деталей и другие требования качества; - программа годового выпуска изделий, определяющая тип производства.

На все размеры рабочего чертежа детали должны быть проставлены допустимые предельные отклонения в соответствие с установленным на конструкторском чертеже классом точности и посадкой, [5].

5

На неуказанные размеры проставляются допустимые предельные отклонения размеров, например, для валов по h14 – отверстия по H14, для остальных размеров ±IT14/2.

Шероховатость поверхности на рабочем чертеже, которая должна быть обработана удалением слоя материала (например, точением, сверлением, фрезеро-

ванием, шлифованием и т.д.), обозначается знаком |

, в котором проставля- |

С |

|

ется величина параметра шероховатости. |

|

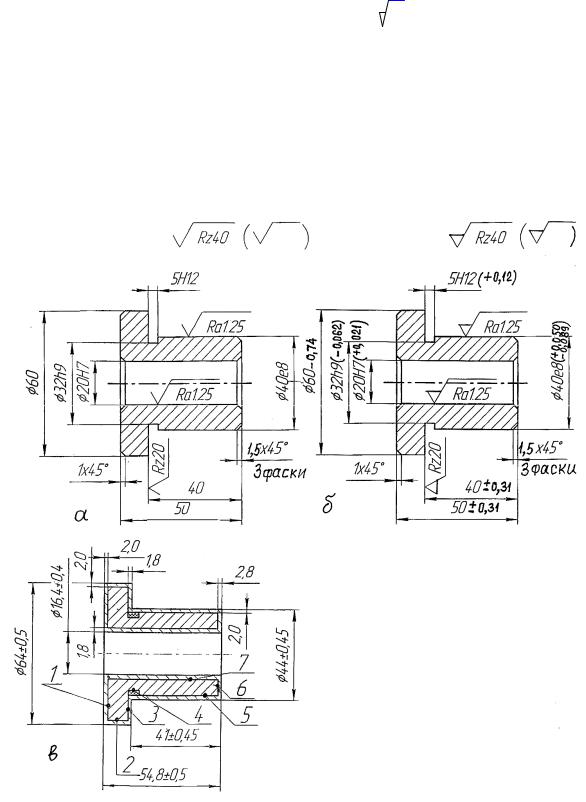

На рис.1.2 приведен пример оформления рабочего чертежа (б) по конст- |

|

рукторскому чертежу (а) детали. |

|

Для обозначен я обрабатываемых поверхностей в |

документации поверх- |

и |

|

ности пронумеровываются. Обычно это делается на чертеже заготовки, в сече- |

|

ние которой вп сывается контур рабочего чертежа детали. Порядковая нумерация поверхностей про звод тся слева вниз направо (рис.1.3).

бА Д И

Рис. 1. 2. Чертежи: а – конструкторский, б – рабочий, в – заготовка

6

|

|

Контрольные вопросы |

1.Что входит в состав производственного процесса машиностроительного |

||

предприятия? |

|

|

2. |

Что входит в состав технологического процесса обработки детали? |

|

3. |

Как называются технологические операции? |

|

С |

|

|

4. |

Что входит в состав технологических операций? |

|

5. |

Что такое технологический переход, его виды? |

|

6. |

Как называется закрепление детали при её станочной обработке? |

|

7. |

На как х станках про |

зводится позиционная обработка деталей? |

8. |

Что является базовой исходной информацией для проектирования техно- |

|

операций |

||

логического процесса? |

|

|

9. |

Что представляет собой рабочий чертеж детали? |

|

10. |

Как обозначаются |

ра атываемые поверхности детали при проектиро- |

вании технолог ческ х |

? |

|

|

бА |

|

|

2. ВЫБОР МЕТОДОВ И СПОСОБОВ |

|

ПРОИЗВОДСТВА З ГОТОВОК

Направленность раздела:

1. Ознакомление с основными принципами выбора методов и способов производства исходных заготовок.

Методы производства заготовок.

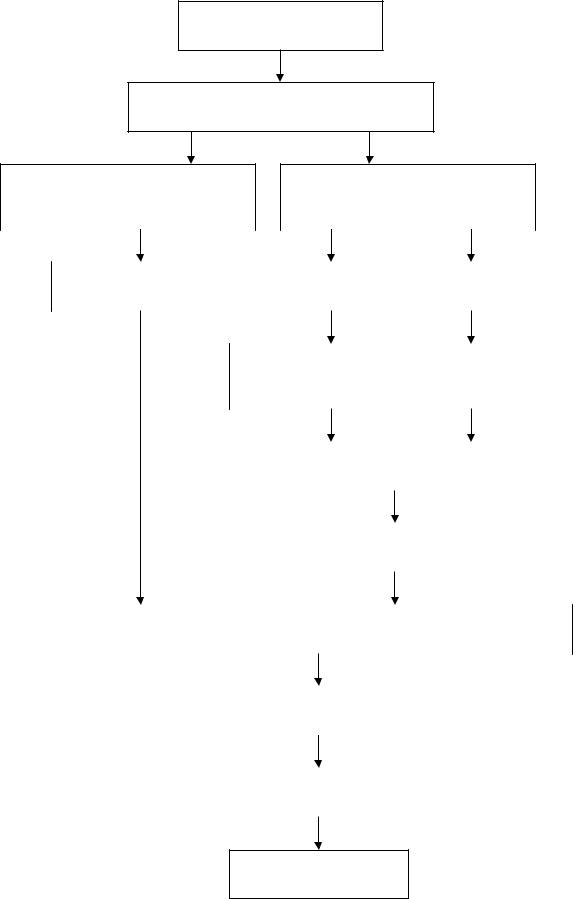

Получение деталей машин может быть осуществлено как непосредственно из проката (без предварительного формообразования заготовки), так и с предварительным формированием заготовок методами литья или обработки давлением (рис. 2.1). Используются также комбинированные заготовки, получаемые путем сварки, пайки, склеивания между собой частей, полученных из проката, отливкой, ковкой, штамповкой и т.д. [1].

Основными факторами, влияющими на выбор способа получения заготов- |

||

ки, являются следующие [1]: |

Д |

|

|

|

|

- тип производства; |

|

|

- технологические свойства материалов; |

|

|

- требования к механическим и эксплутационным свойствам деталей; |

||

- размеры, масса и конфигурация детали; |

И |

|

|

|

|

- качество поверхности, обеспечение заданной точности; |

||

- возможности имеющегося оборудования и т.д. |

||

Для единичного и мелкосерийного производства характерно использова- |

||

ние в качестве заготовки горячекатаного сортового проката, а также отливок |

||

или поковок, получаемых способами, не требующими изготовления сложной технологической оснастки (например, литье в песчано-глинистые формы, свободная ковка и т.д.)

7

В условиях крупносерийного и массового производства (крупные пред-

приятия по производству сельскохозяйственной техники, например, Челябинский тракторный завод и др.) более рационально использовать методы предварительного формообразования заготовки, делающие её максимально приближенной к форме и размерам готовой детали. Это позволяет резко сократить объём трудоёмких и малопроизводительных операций, связанных с обработкой резанием, резко сократить отход металла в стружку, чем экономически обусловлены затраты на изготовление необходимой технологической оснастки для производства отливок или поковок (штамповок).

При спользован |

заготовок из проката отходы металла в стружку со- |

ставляют от 30 до 50%, а при использовании методов литья и обработки дав- |

|

лением, в особенности способов, при которых фасонные заготовки получаются |

|

повышенной точности (л тье в кокиль, под давлением, по выплавленным моде- |

|

С |

|

лям; штамповка на КГШП, ГКМ, калибровка, холодное выдавливание и т.д.) |

|

отходы металла в стружку сокращаются до 7–20%. |

|

Технолог ческ е |

свойства материалов являются определяющими при |

выборе способов л тья |

о ра отки давлением. |

Привыборе спосо ов литья нео ходимо учитывать следующие технологические свойства матер алов: уровень жидкотекучести, степень усадки, склон-

ность к поглощен ю газов. Если материал обладает пониженными литейными свойствами (низкая жидкотекучесть, повышенная усадка и т.п.), то не рекомендуется применять литье в кокиль и литье под давлением, так как из-за низкой податливости металлических литейных форм могут возникнуть внутренние напряжения, коробление отливок и трещины. В таких случаях целесообразно

применять литьё в песчано-глинистые или оболочковые формы. |

|

Д |

|

При литье применяется весьма широкий ассортимент материалов. Это |

|

прежде всего чугуныбА(серые, ковкие и высокопрочные), обладающие высокими |

|

литейными технологическими свойствами (72% общей массы |

отливок), стали |

( 23% общей массы отливок), цветные металлы ( 5% общей |

массы отливок |

литейного производства). Массы чугунных и стальных отливок могут составлять от нескольких граммов до сотен тонн.

Материалы, используемые при обработке давлением, должны обладать необходимой пластичностью, особенно при холодной объемной штамповке [7].

При обработке давлением используются только стали и сплавы цветных |

|

металлов. Чугуны (серые, ковкие и высокопрочные) не могут быть использо- |

|

ваны для получения заготовок методом обработки давлением в связи с их по- |

|

вышенной хрупкостью. |

И |

При горячей деформации (свободная ковка, горячая объёмная штамповка) пластические свойства металла повышаются, сопротивление деформации становится на порядок ниже у большинства металлов (имеются и трудно деформируемые металлы даже при горячей деформации). Горячая деформация осуществляется в строго определенном интервале температур, соблюдение которого предохраняет получаемую заготовку от деформационного упрочнения.

8

С учётом требований к механическим и эксплуатационным свойствам ответственных, тяжело нагруженных деталей, работающих в условиях переменных нагрузок (шестерни, зубчатые колеса, роторы, компрессорные диски, коленчатые валы и т.п.) при изготовлении заготовок целесообразно использовать способы, связанные с горячей пластической деформацией металла, т.е. свободную ковку или горячую объемную штамповку, поскольку при этом создаётся более качественная структура металла (мелкозернистость, благоприятное расположение волокон), залечиваются внутренние дефекты литого металла (при использовании слитка), значительно повышаются его механические свойства.

Дост жен е заданной точности и шероховатости поверхности готовой детали обеспеч вается при механической обработке заготовки. Объем механической обработки ее зав с т от величины припуска, класса точности изго-

товления |

|

качества полученной поверхности. |

|

С |

|||

Для так х спосо ов получения заготовок, как литьё в песчано-глинистые |

|||

формы, свободная ковка, характерно наличие сравнительно больших припусков |

|||

на механ ческую обра отку (в зависимости от массы заготовки – до 10 мм и бо- |

|||

лее) низкое качество поверхности ( ольшая величина шероховатости и вол- |

|||

нистости, |

нал |

е разл чных дефектов: пригар, вмятины от бойков, заштам- |

|

и |

|||

повка окал ны |

т.д.). Кроме того, конфигурация заготовок, полученных этими |

||

способами, |

|

знач тельно упрощена, что приводит к появлению допол- |

|

нительного объёма материала, подлежащего удалению при последующей ме- |

|||

ханической обработке. |

|||

|

|

обычно |

|

Использование олее точных способов (специальные способы литья, горя- |

|||

чая и холодная объёмнаяАштамповка) позволяет получать заготовки с меньшими припусками на механическую обработку (в зависимости от массы и сложности заготовок – от 0,1 до 2–3 мм) с достаточно высоким качеством поверхности. Большинство специальных способов литья (литьё в кокиль, по выплавляемым моделям, в оболочной форме, под давлением и др.), горячая объёмная штамповка позволяют получать отливки и поковки с точностью, соответст-

вующей 12–15 квалитетам с шероховатостью поверхности Rа=6,3– 3,2 мкм. Та- |

|

кие заготовки могут обрабатываться резанием только в местах сопряжения с |

|

|

Д |

другими деталями, что значительно сокращает объём их механической обра- |

|

ботки. |

И |

|

|

9

ХАРАКТЕРИСТИКА

ДЕТАЛИ

ВЫБОР МЕТОДОВ И СПОСОБОВ ОБРАБОТКИ

БЕЗ ПРЕДВАРИТЕЛЬНОГО |

С ПРЕДВАРИТЕЛЬНЫМ |

ФОРМООБРАЗОВАНИЯ |

ФОРМООБРАЗОВАНИЕМ |

ЗАГОТОВКИ |

ЗАГОТОВКИ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

ЛИТЬЕ |

|

|

|

|

ОБРАБОТКА |

|

|||||||

ССОРТОВОЙ |

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

ПРОКАТ |

|

|

|

|

|

|

|

|

|

|

ДАВЛЕНИЕМ |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

б |

|

|

|

|

ПРОЕКТИРОВАНИЕ |

|

|||||||||||

|

|

|

|

|

|

|

ПРОЕКТИРОВАНИЕ |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

ОТЛИВКИ |

|

|

|

|

|

ПОКОВКИ, |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ШТАМПОВКИ |

|

||

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

ОСНАСТКИ |

|

||||||||||||

|

|

|

|

|

|

|

ПРОЕКТИРОВ НИЕ |

ИЗГОТОВЛЕНИЕ |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

Д |

|

||||||||||

|

|

|

|

|

|

|

|

ПОЛУЧЕНИЕ ТОЧНОЙ ЗАГОТОВКИ (В |

|

|||||||||||

|

|

|

|

|

|

|

|

|

ТОМ ЧИСЛЕ ИСПОЛЬЗОВАНИЕМ |

|

||||||||||

|

|

|

МЕХАНИЧЕСКАЯ ОБР |

|

БОТКА З ГОТОВКИ (ЧЕРНОВАЯ, |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

ТЕРМИЧЕСКАЯ |

|

|||||||

|

|

|

|

|

|

|

|

|

|

ЧИСТОВАЯ) |

|

|

|

|

|

|||||

|

|

|

|

ФИЗИКО-ХИМИЧЕСКАЯ И |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

ОБРАБОТКА |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ФИНИШНАЯ ОТДЕЛКА |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ГОТОВАЯ ДЕТАЛЬ

Рис.2.1. Возможные варианты технологий получения деталей машин

10

Совершенствование процессов литья и объёмной штамповки, применение специальных видов штамповки (калибровка, холодное выдавливание, продольная и поперечная прокатка, раскатка кольцевых заготовок, штамповка металлов в состоянии сверхпластичности и т.п.) позволяют получать заготовки с минимальным припуском, для удаления которого используются только отделочные операции механической обработки – шлифование, полирование и т.п.

Конфигурация и размеры детали также имеют важное значение при выборе способа получения заготовки. Прокат целесообразно использовать для деталей типа валов с небольшими изменениями диаметральных размеров ступеней.

Для деталей т па шестерен, фланцев, рычагов, шатунов, коленчатых ва-

лов, вилок, кулачков, цапф |

т.п., а также чрезвычайно сложных деталей (блоки |

|

цилиндров дв гателей, корпуса коробок передач, станины станков, траки гусе- |

||

С |

о ра отки давлением являются более рациональ- |

|

ниц т.п.) методы л тья |

||

ными, а часто |

ед нственно возможными. |

|

Литьё является одн м из наи олее распространенных в машиностроении |

||

методов формообразован я. Используется более 100 способов получения от- |

||

и |

||

обра |

||

ливок. Переработка металлов литьём не ограничена габаритами, массой и |

||

сложностью деталей; практически не ограничена химическим составом мате- |

||

риалов. Пр меры рац онального применения различных способов литья при- |

||

ведены в табл. 2.1, [6]. |

|

|

Способами |

отки давлением являются [7]: |

|

- свободная ковка; |

|

|

- горячая объемная штамповка; |

||

- холодная объёмная штамповка; |

||

- холодная и горячая листовая штамповка. |

||

При свободной ковкеАформообразование поковки производится на ковоч- |

||

ных молотах или гидравлических прессах путём постепенного деформирования |

||

нагретой заготовки под плоскими бойками с использованием разнообразных |

||

универсальных подкладных инструментовД(бойки, обжимки, наметки, пережимки, раскатки, прошивники и т.д.). Применение подкладных штампов в условиях мелкосерийного производства позволяет повысить размерную и геометрическую точность поковок, улучшить качество поверхности.

Свободная ковка является рациональным и экономически выгодным процессом получения заготовок в условиях мелкосерийного и единичного произ-

водства. Поковки малых и средних размеров изготавливают преимущественно |

|

из проката. |

И |

Горячая объёмная штамповка имеет значительные преимущества перед свободной ковкой, так как при применении индивидуальных штампов заготовки получаются единообразными, с меньшими припусками. Это снижает объём механической обработки, обеспечивает высокую прочность за счёт благоприятного расположения волокон.

11

|

|

|

|

Рациональные способы отливки заготовок |

Таблица 2.1 |

|||||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

Мате- |

|

|

|

Качество |

|

Тип |

|

|

|

|

|

|

|

Заготовки |

|

поверхно- |

|

|

||

|

|

пособы литья |

риалы |

|

|

|

произ- |

|

||||

|

|

|

для деталей |

|

сти заго- |

|

|

|||||

|

|

|

|

|

отливок |

|

|

|

водства |

|

||

|

|

|

|

|

|

|

|

товки |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Литьё в разовые песчано- |

|

|

|

|

|

|

|

|

|||

С |

|

|

|

|

|

|

|

|

||||

|

глинистые формы: |

|

|

|

|

|

|

|

|

|||

|

- ручная формовка |

Сталь, |

|

Шестерни, диски, валки, |

|

Rz 80-320 |

|

Единичное |

|

|||

|

- машинная формовка в |

чугун |

|

маховики и др. |

|

|

|

Серийное |

|

|||

|

мелких и средн х опоках |

Сталь, |

|

Шестерни, подшипники, |

|

Rz 240-320 |

|

|

|

|||

|

|

|

|

|

чугун |

|

муфты и др. |

|

|

|

|

|

|

|

химически |

|

ственных деталей |

|

|

|

серийное |

|

|||

|

Литьё в оболочковые |

|

|

|

|

|

|

|

|

|||

|

формы: |

|

|

|

|

|

|

|

|

|

|

|

|

- песчано-смоляные фор- |

Сталь, |

|

Фасонные отливки для |

|

Rz 10-80 |

|

Единич- |

|

|||

|

мы |

|

|

чугун |

|

ответственных деталей |

|

|

|

ное, |

|

|

|

|

|

|

бА |

|

|

|

серийное |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

твердеющ е |

Сталь, |

Мелкие и средние фасон- |

|

Rz 20-160 |

|

Единич- |

|

|||

|

тонкостенные (10–20 мм) |

чугун |

ные заготовки для ответ- |

|

|

|

ное, |

|

||||

|

|

|

|

|

|

|

|

|

||||

|

формы |

|

|

|

|

|

|

|

|

|

|

|

|

Литьё по выплавляемым |

Высоко- |

Отливки сложной конфи- |

|

Rz 10-40 |

|

Серийное, |

|

||||

|

моделям |

|

|

лег ро- |

гурации (лопатки турбин, |

|

|

|

массовое |

|

||

|

|

|

|

|

ванные |

шестерни, режущий ин- |

|

|

|

|

|

|

|

|

|

|

|

стали |

струмент, детали прибо- |

|

|

|

|

|

|

|

|

|

|

|

и сплавы |

ров и др.) |

|

|

|

|

|

|

|

Литьё в кокиль |

|

Сталь, |

Фасонные отливки: порш- |

|

Rz 10-80 |

|

Серийное, |

|

|||

|

|

|

|

|

чугун |

ни, головки двигателей, |

|

|

|

массовое |

|

|

|

|

|

|

|

|

|

Д |

|

|

|

||

|

|

|

|

|

|

|

диски и др. |

|

|

|

|

|

|

Литьё под давлением |

Сплавы |

Отливки сложной конфи- |

Rа 0,63-2,5 |

|

Серийное, |

|

|||||

|

|

|

|

|

цветных |

гурации |

|

|

массовое |

|

||

|

|

|

|

|

металлов |

|

|

|

|

|

|

|

|

Центробежное литьё |

Сталь, |

Отливки в виде тел вра- |

Rz 10-40 |

|

Серийное, |

|

|||||

|

|

|

|

|

чугун |

щения (трубы, гильзы, |

|

|

массовое |

|

||

|

|

|

|

|

|

|

валы), а также не являю- |

|

|

|

|

|

|

|

|

|

|

|

|

щиеся телами вращения |

|

|

|

|

|

|

|

|

|

|

|

|

(рычаги, вилки, колодки и |

|

|

|

|

|

|

|

|

|

|

|

|

др.) |

|

|

|

|

|

|

|

Горячей объёмной штамповкой получают качественные заготовки для от- |

||||||||||

|

ветственных деталей автомобилей, тракторов, сельскохозяйственных машин, |

|||||||||||

|

железнодорожного транспорта, самолётов, различногоИтипа станков и оборудо- |

|||||||||||

|

вания и т.д. В большинстве машин до 20% массы деталей изготовлены из по- |

|||||||||||

|

ковок, полученных горячей объёмной штамповкой. |

|

|

|

|

|||||||

|

|

Недостатком горячей объёмной штамповки является ограниченная масса |

||||||||||

|

получаемых поковок – до 150–350 кг в зависимости от сложности. |

|

|

|||||||||

|

|

Горячая объёмная штамповка осуществляется на технологических маши- |

||||||||||

|

нах, таких как [7]: |

|

|

|

|

|

|

|

|

|||

|

|

- паровоздушные штамповочные молота; |

|

|

|

|

||||||

12

- кривошипные горячештамповочные прессы (КГШП); - горизонтально-ковочные машины (ГКМ); - гидравлические прессы; - фрикционные прессы;

- специализированные штамповочные установки (бесшаботные молоты, гидровинтовые молоты, скоростные молоты и т.д.).

С |

|

|

|

|

|||

|

Форма штамповок (поковок) |

|

|

Конфигурация |

|

||

|

|

|

|

|

|

||

|

Круглые квадратные в плане и |

лиз- |

|

||||

|

кие к |

|

|

|

|

|

|

|

ним |

|

|

|

|||

|

С вытянутой |

|

Прямой |

|

|

|

|

|

осью |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изогнутой |

|

|

|

|

|

|

|

|

|

|

|

|

|

Типа развилин |

|

|

|

|

||

|

|

бА |

|

||||

|

С отростками |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Смешанной конфигурации |

|

Д |

|

|||

|

|

|

|

|

|

||

|

|

|

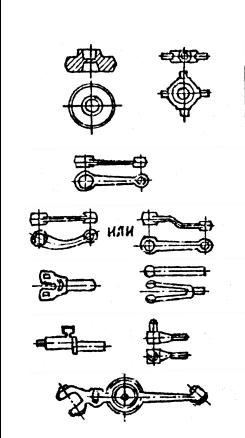

Рис.2.2. Некоторые типы поковок, штампуемые на молотах |

||||

|

|

|

|

|

|

И |

|

Наибольшее применение имеют первые три вида оборудования. Поковки, штампуемые на молоте, имеют сложную конфигурацию (рис.2.2).

При штамповке на молоте верхняя часть штампа заполняется металлом

лучше, поэтому в нем располагают наиболее глубокую полость, наиболее трудно заполняемые элементы поковки.

При штамповке поковок с вытянутой осью и переменными сечениями по длине (рис.2.2) на штампе располагаются не только штамповочные ручьи, но и заготовительные, при помощи которых производится подготовка формы штампуемой заготовки к завершающей штамповке в чистовом ручье.

Поковки, штампуемые на КГШП, имеют более высокую точность размеров (на КГШП пределы допусков 0,2 – 0,5 мм, а на молоте 0,8 – 1,0 мм).

На КГШП получают поковки с меньшими припусками, чем при штамповке на молоте (в среднем на 20–30%), что приводит к экономии металла.

13

При штамповке на КГШП лучше заполняется нижняя часть штампа, поэтому там должны располагаться наиболее глубокие ручьи, трудно заполняемые элементы поковки.

Наличие выталкивателей поковок на КГШП позволяет:

- значительно уменьшить штамповочные уклоны (в 2–3 раза по сравнению со штамповкой на молотах);

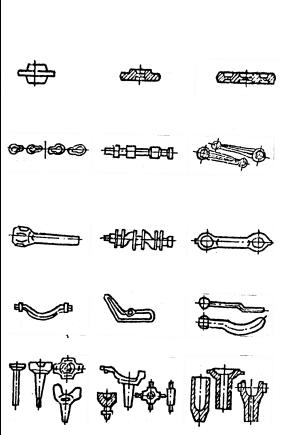

- использовать штамповку в закрытых штампах выдавливанием. Поковки, штампуемые на КГШП, представлены на рис.2.3.

Инструмент ГКМ состоит из трёх частей: разъемных матриц и высадочного пуансона. Нал ч е двух плоскостей разъёма штампов ГКМ позволяет:

- уменьш ть до м н мума или вообще исключить штамповочные уклоны; - в больш нстве случаев производить штамповку без облоя, что приводит к

|

уменьшен ю отходов повышению коэффициента использования металла. |

|

|

||||||

С |

|

|

|

|

|

|

|

||

|

(рис. 2.4). |

, получаемые на ГКМ, о ычно имеют форму тел вращения |

|

|

|||||

|

Поковки |

|

|

|

|

|

|

|

|

|

|

|

|

Подгруппа |

|

|

|||

|

|

Группа |

|

1 |

|

2 |

|

3 |

|

|

|

|

|

|

|

|

|||

|

I группа - осес мметр чные поковки. Под- |

|

|

|

|

|

|

||

|

группы: 1- осадка за один переход; 2 и 3- |

|

|

|

|

|

|

||

|

осадка за 2 - 3 перехода. |

|

|

|

|

|

|

|

|

|

II группа - поковка удлиненной формы с не- |

|

|

|

|

|

|

||

|

большой разницей в поперечных сечениях. |

|

|

|

|

|

|

||

|

Подгруппы: 1- один переход; 2, 3 – 2 и 3 пе- |

|

|

|

|

|

|

||

|

рехода |

бА |

|

|

|

|

|

|

|

|

III группа - поковки удлинённой формы со |

|

|

|

|

|

|

||

|

значительной разницей в поперечных сече- |

|

|

|

|

|

|

||

|

ниях. Подгруппы 1, 2 и 3-предварительная |

|

|

|

|

|

|

||

|

формовка на ГКМ |

|

|

|

|

|

|

|

|

|

IV группа - поковка с изогнутой осью. Под- |

|

|

|

|

|

|

||

|

|

|

Д |

|

|

||||

|

группы; 1- штампы с замком; 2 - штампы с ги- |

|

|

|

|

|

|

||

|

бочными ручьями; 3- с замком и гиб. руч. |

|

|

|

|

|

|

||

|

V группа - поковки, штампуемые выдавлива- |

И |

|

||||||

|

нием. Подгруппы: 1- стержни с утолщениями |

|

|||||||

|

2 - стержни с утолщениями или с отростками; |

|

|||||||

|

3 - поковки с глухой или сквозной полостью. |

|

|||||||

|

|

|

|

|

|

|

|||

Рис.2.3. Классификация поковок, штампуемых на КГШП

Холодной объёмной штамповкой получают разнообразные детали из сталей и цветных сплавов (диаметром до 200 мм и массой до 20 кг): трубы, гильзы, шаровые пальцы, штоки гидроцилиндров, болты, саморезы, толкатели клапана, подшипники, полуоси и др.

14

К достоинствам холодной объёмной штамповки относится:

- увеличение коэффициента использования металла (по сравнению с литьём и горячей объемной штамповкой на 30% и более);

- возможность получения готовых деталей, не требующих механической обработки;

- высокий уровень механизации и автоматизации процессов; - высокая производительность.

Недостатком этого способа является невозможность получения деталей из металлов, обладающих пониженной пластичностью при комнатной темпера-

|

туре, а также знач тельные удельные силы |

деформации, что отрицательно |

|||||

|

влияет на стойкость нструмента. |

|

|

|

|||

|

При выборе способа получения заготовки необходимо учитывать техноло- |

||||||

|

гические возможности мощность имеющегося на данном предприятии обору- |

||||||

С |

|

|

|

|

|||

|

дования. |

|

|

|

|

|

|

|

При нал ч |

чеканочных прессов можно |

после объёмной штамповки ис- |

||||

|

пользовать отделочные операции - |

, что позволяет до минимума све- |

|||||

|

сти велич ну пр пуска (до 0,1–0,2 мм) на механическую обработку, получить |

||||||

|

поверхности |

|

|

|

|||

|

качество |

калибровку |

|

|

|||

|

|

, как при шлифовании. |

|

|

|||

|

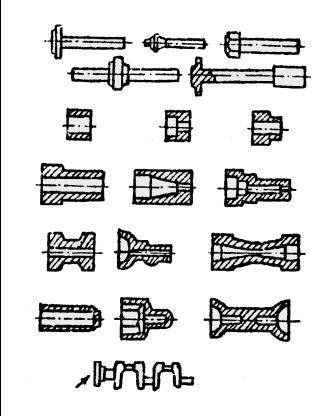

Форма штамповок (поковок) |

|

Конфигурация |

|

|||

|

|

|

|

А |

|

||

|

Поковка с утолщениями |

|

|

|

|||

|

Поковки типа колец простой конфигу- |

|

|

||||

|

|

|

рации |

|

|

|

|

|

|

Поковки типа втулок |

|

|

|

||

|

|

|

|

|

|

|

|

|

Поковки со сложным наружным кон- |

И |

|

||||

|

|

|

туром |

|

Д |

|

|

|

Поковка с глухой прошивкой |

|

|

|

|||

|

|

|

|

|

|||

|

Высадка отдельных элементов поко- |

|

|

||||

|

вок, полученных на другом оборудо- |

|

|

||||

|

|

|

вании |

|

|

|

|

|

|

|

|

Рис.2.4. Поковки, штампуемые на ГКМ |

|||

15