2510

.pdfпараметрами режима сварки, на которые настраивают установки точечной сварки, являются сварочный ток, продолжительность выдержки соединения под током, усилие сжатия стержней электродами и диаметр контактной поверхности электродов. Значения этих параметров приведены в справочной и специальной литературе.

Для изготовления арматурных сеток и плоских каркасов во многих случаях целесообразно применять автоматизированные линии, в состав которых входят многоэлектродные сварочные машины, вертушки для мотков, рольганги, механизмы выдачи стержней, устройства правки арматуры, механизмы досылки сеток, сеточные ножницы, пакетировщики сеток и др. В частности, на линиях марок 7791, 7728 А/2, 7728 А/5, 7974 продольную и поперечную арматуру подают с мотков, на линии 7975/1 продольную арматуру диаметром от 3 до 7 мм подают с мотков, а поперечную диаметром от 4 до 12 мм подают либо с мотков, либо мерными стержнями. Линии марок 7728 А/4, 7850 и 7975/2 работают с подачей продольной и поперечной арматуры мерными стержнями. В технических характеристиках этих линий указывают диаметры используемых стержней, количество продольных стержней, ширину свариваемых сеток или каркасов, габариты линии.

Имеются специализированные линии для двухточечной сварки, часто используемые для изготовления плоских каркасов, например, для многопустотных, плит перекрытий. На эти линии арматура подается в мотках.

Если автор проекта пришел к выводу о нецелесообразности использования для изготовления сеток и каркасов автоматизированных линий, то можно принять стационарные машины для одноточечной сварки марок МТ-604, МТ-1222, МТ-2923, МТ-1918, МТ-2827, МТ-2102 или подвесные сварочные машины МТП-1110, МТП-1111, К-243В и клещи КТП-8-4, КТП-8-0. Имеются и другие марки одноточечных сварочных машин с соответствующими характеристиками.

Сборку пространственных каркасов в вертикальном положении вы-

полняют на установках марок СМЖ-286Б, СМЖ-56В, а в горизонтальном положении - СМЖ-54В. В этих установках используют сварочные клещи, подвесные сварочные машины, подъемные площадки с кондукторами и приводами или поворачивающиеся столы с поворотными консолями для подвески сварочных клещей.

Пространственные каркасы для свай, колонн, опор линий электропередачи, колец и других изделий круглого или прямоугольного сечения целесообразно изготовлять путем навивки поперечной арматуры и сварки ее в пересечениях с продольными стержнями. Этот способ наиболее производителен.

49

Обоснование технологии установки арматурных изделий в формы, предварительного натяжения рабочей арматуры

Эти виды технологических операций выполняются, как правило, на формовочных линиях. Тем не менее, они входят в общий состав арматурных работ и требуют соответствующего обоснования.

Обоснование технологии установки в формы (или на поддоны) наборов арматурных элементов производится в тех случаях, когда не представляется возможности использовать пространственные каркасы полной готовности; обоснование предполагает очередность и технологическую последовательность установки арматурных элементов, способы их взаимного скрепления и фиксации.

При обосновании технологии натяжения рабочей арматуры рассматривают следующее: способ натяжения (электротермический или гидромеханический), виды зажимов, упоров и анкерных устройств, комплекты оборудования для осуществления натяжения, режимы натяжения, контроль этого процесса. В качестве источников информации используют нормативные документы, специальные издания, справочники.

Обоснование технологии подъемно-транспортных работ и складирования арматурных изделий

В состав подъемно-транспортных работ на технологической линии входят следующие операции: разгрузка арматурной стали, доставляемой со склада наземными транспортными средствами; установка мотков на вертушки или связок стержней в приемные устройства; перемещение полуфабрикатов и готовых изделий между площадками промежуточного складирования; установка арматурных изделий на сборочные кондукторы и снятие с кондукторов, отправка готовых изделий к формовочным линиям.

Промежуточное складирование предметов труда на технологической линии может осуществляться в связках стержней, в пакетах каркасов или сеток, в контейнерах (для коротких стержней, монтажных петель и т.п.). В зависимости от этого и следует назначать подъемно-транспортное оборудование цеха. В качестве подъемно-транспортного оборудования используют мостовые и подвесные краны, кран-балки. Там, где это возможно, целесообразно применять стационарные консольные краны, тельферы, самоходные тележки, электрокары и электропогрузчики.

Обоснование технологии антикоррозионной защиты арматурных изделий

Защиту стальной арматуры от коррозии решают в два этапа:

1 - при транспортировании от поставщика и хранении на складе; 2 - при эксплуатации железобетонной конструкции.

50

Защита на первом этапе решается довольно просто: не превышением нормативного времени перевозки и проектированием склада закрытого типа.

Защита арматуры в процессе службы конструкции обеспечивается в большинстве случаев защитным слоем бетона. Это относится практически ко всем железобетонным конструкциям, изготовляемым с применением цементного тяжелого и легкого бетонов и работающим в неагрессивной среде. Для этого случая в обосновании достаточно наметить способы фиксации арматурных изделий, обеспечивающих получение защитного слоя бетона нормативной толщины.

Для железобетонных конструкций на основе ячеистых, силикатных плотных бетонов требуется дополнительная защита арматуры, которая выполняется специальными мастиками (холодной цементно-битумной, латексно-минеральной и др.). В этом случае обоснованию подлежат состав мастики, ее реологическая характеристика, толщина покрытия, способ нанесения, требуемые оборудование, приспособления и инвентарь, месторасположение участка.

Особого внимания заслуживает вопрос антикоррозионной защиты закладных деталей. Для ячеистых и силикатных бетонов он решается в обязательном порядке для всех случаев применения и эксплуатации конструкций, для тяжелых бетонов - выборочно, в соответствии с требованиями нормативов. В обосновании технологии рассматривают: составы защитных покрытий (металлические, полимерные, лакокрасочные и др.), способы нанесения, технические характеристики покрытий. Следует учесть, что металлизированные закладные детали заводы ЖБИ, как правило, заказывают на специализированных предприятиях.

Разработка функциональной схемы выполнения арматурных работ

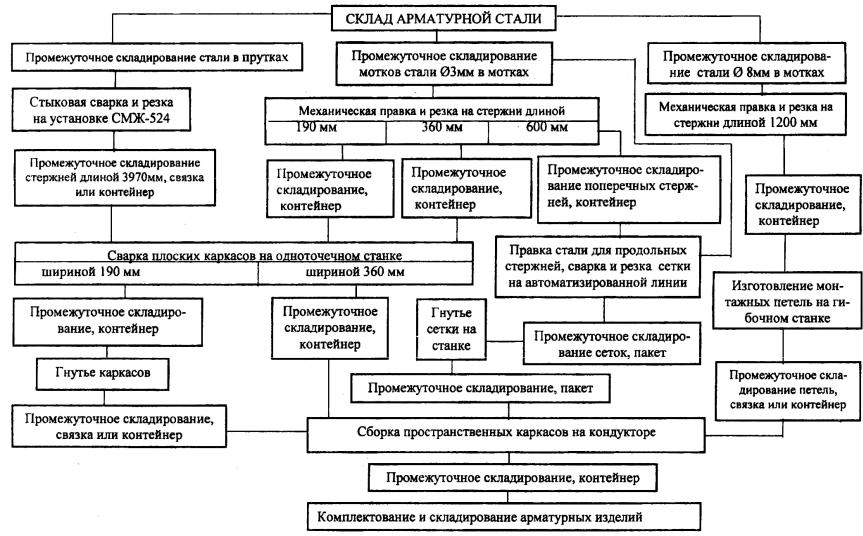

Заканчивают настоящий раздел пояснительной записки последовательным кратким описанием всего технологического процесса, начиная с поступления арматурной стали на завод и заканчивая выдачей готовых арматурных изделий на формовочные линии или сторонним заказчикам. В качестве итога такого описания автор представляет функциональную схему изготовления арматуры для соответствующей железобетонной конструкции. Пример оформления функциональной схемы (для обобщенной железобетонной конструкции) приведен на рис. 2.

3.3.7.4. Пооперационная технологическая схема арматурного производства

На основании принятой функциональной схемы разрабатывают пооперационную технологическую схему производства арматуры на каждое железобетонное изделие. В ней показывают все технологические

51

операции, выполняемые на станках, их последовательность, промежуточное складирование партий арматурных заготовок (полуфабрикатов) и готовых изделий около станков (установок), а также на площадке складирования комплектов изделий арматурного цеха перед отправкой на формовочные линии. Транспортные операции на схеме показывают линиями или стрелками.

Пример изображения пооперационной технологической схемы показан на рис. 3. В примере принято, что для правки и резки стали из мотков в связи с разными ее диаметрами требуются две марки станков, для стыковой сварки и резки стержней - установка СМЖ-524, для изготовления плоских каркасов разной ширины - одноточечная сварочная машина, для сварки сеток - автоматизированная линия с предварительной заготовкой поперечных стержней на станке для правки и резки.

Рис. 2. Пример оформления функциональной схемы изготовления пространственного каркаса

52

53

Рис. 3. Пример пооперационной технологической схемы производства арматурных изделий для железобетонных конструкций

53

Промежуточное складирование, включаемое в пооперационную схему, предполагает решение вопросов накопления арматурных заготовок и изделий рядом с каждой единицей оборудования и последующего транспортирования их на следующие операции. На данном этапе требуется решить вид упаковки (контейнер, пакет, связка) и намеченный к использованию способ транспортирования (ручная переноска, с помощью мостового крана и др.). На последующих этапах проектной разработки это послужит основанием для расчетов количества упаковок и количества транспортных единиц.

3.3.7.5. Расчет ритмов выпуска арматурных изделий

Промежуток времени между выпуском двух однотипных арматурных изделий (пространственных каркасов или наборов арматурных элементов на одну железобетонную конструкцию) называют ритмом выпуска изделий и обозначают строчной латинской буквой ri, рассчитывая его по формуле

|

F p |

|

|

|

r |

o |

, |

(5) |

|

Ni |

||||

i |

где Fop - расчетный годовой фонд времени работы арматурного цеха, час;

Ni - расчетная годовая программа выпуска арматурного изделия (то же, что и годовая программа выпуска соответствующей железобетонной конструкции по табл. 11), шт.

Так как в процессе производства арматурного изделия участвуют несколько единиц оборудования поточной линии, то у каждого из них образуют межоперационные оборотные заделы (в дальнейшем - заделы) в виде партий изделий. Это обусловлено тем, что поштучная передача требует дополнительных подъемно-транспортных операций и соответственно затрат на производство. Заделы из достаточно большого числа стержней, элементов, пространственных каркасов, уложенные в связки, пакеты или контейнеры, передают на другой станок или на промежуточное складирование с периодичностью, которую и называют ритмом выпуска партии однородных арматурных изделий, обозначив этот ритм прописной (заглавной) латинской буквой R.

Численное значение R на действующем производстве составляет от одного до двух часов рабочего времени. В учебных проектах для упрощения расчетов можно принимать ритм, равный одному часу, и считать его постоянным для всех видов оборудования технологической линии, что позволит обеспечить согласованность их работы и упорядочить подъемно-транспортные операции.

54

Ритм выпуска партии изделий должен быть кратен ритмам выпуска одного пространственного каркаса или одного набора арматурных элементов каждого вида выпускаемых железобетонных конструкций, т.е.

(6)

где ni - количество пространственных каркасов или наборов арматурных элементов в партии для каждого i-го вида железобетонной конструкции.

Если расчетное количество арматурных изделий niрасч R/ri в партии получается дробным, то следует округлить полученный результат до боль-

шего целого числа niпр .

Принятые целые значения niпр являются исходными для определения объемов работ при расчете оборудования, составления графика-регламента загрузки рабочих, циклового графика процесса и циклограммы работы подъемно-транспортного оборудования.

3.3.8.6. Расчет объемов работ и количества оборудования для механической обработки и сварки арматурных изделий

Конечной целью расчетов этого раздела является количество единиц оборудования, марки которого приняты на стадии обоснования технологии. Для выполнения расчетов необходимо иметь удельные объемы работ, т.е. работ, выполняемых за время ритма К (с учетом

принятого количества предметов труда niпр в партии) и показатель производительности каждой марки оборудования.

Эксплуатационную производительность оборудования Эj определяют по его паспортной производительности, которая задается в определенных интервалах. Для обоснования конкретного численного значения требуется дифференцированный подход, учитывающий диаметр стержней, частоту переналадки станка, другие производственные факторы. Можно принять

Эj = Пj ∙ Kn ∙ Kорг, |

(7) |

где Kn - предельно возможный коэффициент использования оборудования по времени, можно принять Kn = 0,97;

Корг - коэффициент, зависящий от организации работы на станке, его значения можно принять следующими: для одноточечных сварочных станков - 0,25; для гибочных и правильно-отрезных - 0,7; для автоматизированных линий и установок - 0,85.

Значения эксплуатационной производительности некоторых видов оборудования Пj приведены в прил. 4.

55

Расчетное количество единиц оборудования каждой марки можно определить по формуле

M jрасч Viуд /Эj , |

(8) |

где Эj - эксплуатационная производительность оборудования в соответствующих единицах измерения за время принятого ритма (1 час);

Viуд - удельный объем работ; его можно определить как

V уд |

nпр |

vi fz , |

(9) |

i |

i |

|

|

где vi - объем работ для одного элемента;

fz - количество арматурных элементов в одном железобетонном изделии.

Объем работ для одного арматурного элемента или пространственного каркаса определяют по чертежам и выборке стали на это изделие, а также на основании принятой пооперационной технологической схемы. Например, в некотором варианте для одного плоского каркаса правка и резка стали из мотков осуществляется на правильно-отрезном станке и включает изготовление двух продольных стержней длиной 2,5 метра каждый и двенадцати поперечных стержней длиной 0,25 метра каждый; количество (комплект) плоских каркасов в одной железобетонной конструкции fz=4, количество арматурных комплектов в партии nпр=12. Так как производительность правильноотрезного станка измеряется погонными метрами, то

V = 2,5∙2+0,25∙12 = 8 м.

Удельный объем работ на правку и резку стали за ритм Rпр=1 час в этом условном примере составит:

Vуд = 8 м ∙ 4 шт ∙ 12 шт = 374 м/час.

При эксплуатационной производительности станка 800 м/час расчетное количество станков М jрасч составит: 374/800=0,47 шт.

Результаты расчетов количества станков целесообразно представить в форме табл. 20. В каждой строке таблицы должны быть рассчитаны все виды оборудования, необходимого для производства соответствующего арматурного изделия, принятого в пооперационной технологической схеме. Итоговое количество оборудования одной марки получают округлением суммы расчетных значений всех строк в каждой графе таблицы до большего целого числа.

56

«Доля участия оборудования» в последней графе табл. 20 отражает долю использования каждой марки оборудования в производстве однотипных арматурных элементов для различных железобетонных конструкций. Например, расчетное количество правильно-отрезных станков марки ИВ 61-18 для конструкции № 1 составило 1,12, а для конструкции №2 - 1,34. Если последнее число, как наибольшее, приравнять доле участия, равной единице, то доля участия для конструкции №1 составит 1,12:1,34=0,84.

Показатель «доли участия оборудования» будет использован далее в технико-экономических расчетах проекта.

В заключение этого раздела проекта представляют спецификацию оборудования в форме табл. 21; в нее вносят также грузоподъемное и транспортное оборудование, количество и характеристики которого определяют при компоновке линии. В частности, количество мостовых кранов определяют при составлении циклограммы их работы (п. 3.3.10.9.)

Таблица 20

Расчёт объёмов работ и количества оборудования арматурного цеха

(пример оформления)

Примечание. Буквенные обозначения см. в тексте.

57

Таблица 21

Спецификация оборудования

3.3.7.7.Определение количества основных рабочих

варматурном производстве

Косновным относят рабочих, выполняющих все машинные и ручные операции по изготовлению арматурных изделий, предусмотренных проектом. Необходимое количество рабочих на конкретном станке (установке, автоматизированной линии) определяют исходя из следующих положений:

-при выполнении машинных операций рабочий осуществляет, в основном, функции оператора; один рабочий может одновременно обслуживать несколько однотипных станков;

-содержание и объем работ, выполняемых на каждом станке, количество рабочих следует определять исходя из функционального назначения и паспортных характеристик оборудования, а также с учетом массы заготовок и готовых изделий, если последние перемещаются вручную;

-продолжительность загрузки рабочего (рабочих) на каждом станке должна соответствовать расчетной загрузке самого станка (см. табл. 20);

-транспортные и погрузочно-разгрузочные операции, связанные с доставкой и отправкой заготовок, готовых изделий могут выполнять или рабочие, закрепленные за отдельными станками (при неполной их загрузке на основных операциях), или штатные стропальщики (такелажники);

-минимально необходимое количество основных рабочих уточняют путем построения графика-регламента их загрузки, форма которого представлена в табл. 22.

Справочные материалы для определения составов работ приведены в прил. 4.

Например, состав работ по стыковой сварке непрерывной ниткой стержней Ø 22 мм и длиной 10 м последующей разрезкой на стержни дли-

58