2510

.pdf-минимальное количество аппаратов ТО периодического действия определяют по тому их количеству, которое продолжает загружаться до того момента, когда первый аппарат разгрузят;

-вместимость аппарата ТО непрерывного действия определяют по тому количеству объектов труда, которое продолжает поступать в него, пока первый из загруженных объектов не выйдет из аппарата после окончания обработки по заданному режиму;

-площадь для промежуточного складирования ожидающих обработки объектов труда должна обеспечить размещение максимально возможной величины задела;

-длительность операционного цикла Топ измеряют с момента поступления первого объекта труда на обработку к первому посту (или прихода к объекту первого звена рабочих) до того момента, когда он возвращается к этому же посту (или звену) на повторную обработку.

При проектировании некоторых специфических производств может быть использован не график производственного процесса, а другие способы получения приведенных выше характеристик, например расчет по нормам технологического проектирования.

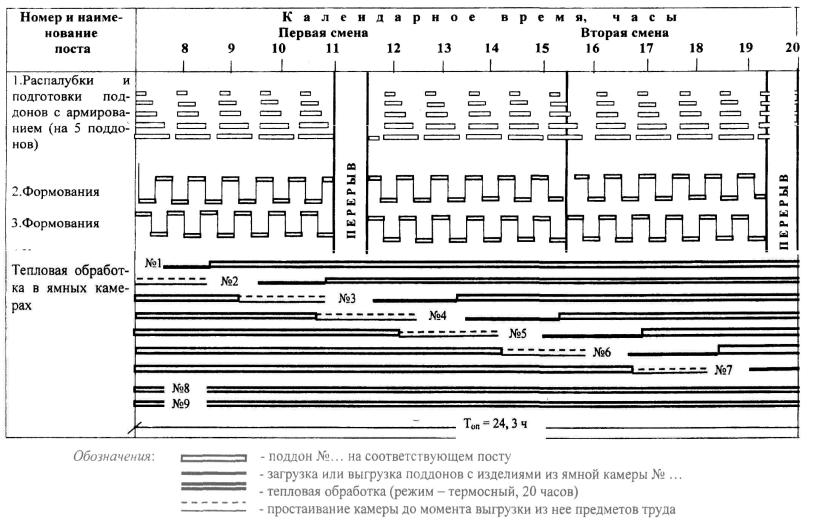

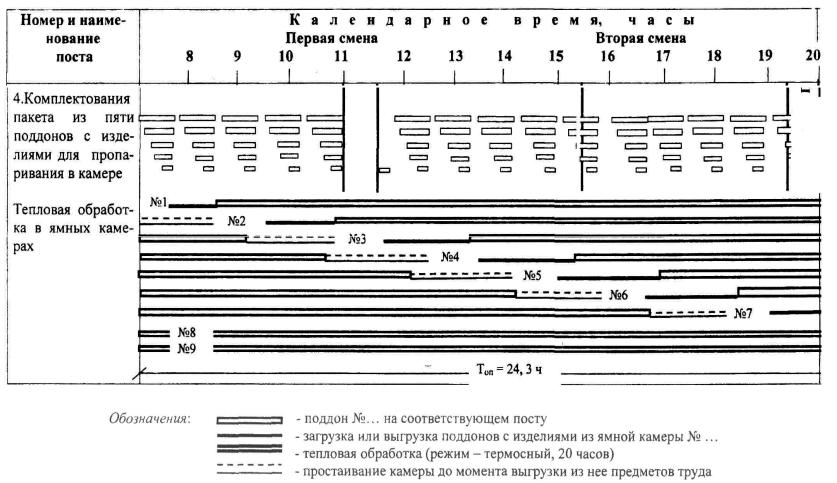

Примеры графиков производственных процессов изготовления некоторых железобетонных изделий приведены на рис. 9, 10.

На рис. 9 представлен пример графика для агрегатно-поточного способа производства многопустотных плит перекрытия. При этом качестве исходных приняты следующие условия: двухсменный режим работы с обеденным перерывом 1 час; вместимость ямной камеры - десять поддонов

сизделиями (два пакета по пять штук); постов на линии - четыре, из которых на первом размещают пять поддонов, на двух следующих параллельно формуют изделия на поддонах со съемной бортоснасткой, а на четвертом посту в контейнере комплектуют пакет изделий для загрузки освободившейся ямной камеры. Размещение пяти поддонов на первом посту и комплектация пяти изделий до тепловой обработки предусмотрено для того, чтобы сократить время выгрузки и загрузки камеры и тем самым уменьшить расход теплоносителя на нагрев ограждения этой камеры. Кроме того, считается, что на одном из постов формования в конце смены обрабатывают на один поддон меньше (не хватает времени для выполнения всех операций), однако мощность линии не снижается, так как принятый ритм ниже расчетного.

Из графика видно, что для устойчивой работы линии необходимо иметь в работе 96 поддонов, девять камер тепловой обработки, а длительность операционного цикла составляет 24,3 часа.

89

90

Рис. 9. Пример графика производственного процесса изготовления многопустотных плит перекрытий поточно-агрегатным способом на трёх рабочих постах с ритмом выпуска одного изделия 10 мин (начало)

84

91

Рис. 9. Пример графика производственного процесса изготовления многопустотных плит перекрытий поточно-агрегатным способом на трёх рабочих постах с ритмом выпуска одного изделия 10 мин (окончание)

85

Рис. 10. Пример участка графика производственного процесса изготовления наружных стеновых панелей конвейерным способом с ритмом 20 мин

92

Приведенные в примере организационные решения имеют свои достоинства и недостатки. К первым можно отнести: небольшое количество рабочих постов, способствующее уменьшению количества крановых операций; промежуточное складирование отформованных изделий пакетом до загрузки в камеру и одновременная выгрузка из камеры такого же количества форм с расстановкой их на пост подготовки (и первое, и второе уменьшает продолжительность загрузки и разгрузки камеры); возможность использования термосного режима ТО, позволяющего уменьшить расход теплоносителя. Недостатками являются: низкая оборачиваемость камер при термосном режиме; размещение первого поста на значительных площадях (на пять форм сразу) и т. д. Для устранения этих недостатков можно было бы, например, отказаться от термосного режима ТО или использовать его только в тех камерах, которые работают частично или полностью в междусменный перерыв; на первом посту размещать только одну форму, предусмотрев дополнительно площадку для промежуточного складирования пакета форм после ТО; запроектировать камеру ТО на один пакет форм и т. д.

Приведенный выше пример анализа возможных вариантов решений, принимаемых по графику производственного процесса, должен настроить автора проекта на творческий подход к его разработке, на анализ достоинств и недостатков принимаемых решений, а также на необходимость выбора варианта с наименее значимыми недостатками. Особенно важно это при решении вопросов реконструкции действующих линий, требующих снижения всех видов затрат.

Конвейерный способ производства обеспечивает наиболее высокую степень организации работы линии, особенно, если линия работает без междусменных перерывов. Если же последние предусмотрены, то эффективность работы линии снижается, что находит отражение в примере графика производственного процесса на рис. 10. В частности, в начале и в конце рабочих суток конвейерная линия, включающая три поста формования, загружается не полностью. Для рассматриваемого примера исходными были следующие позиции: расчетный ритм работы линии равен 22 минутам (43,6 формовок в сутки); к междусменному перерыву на линии остаются только формы, на постах 1…4, и форма с полностью отформованным и отделанным изделием на последнем посту. Для реализации таких условий принято решение: за 80 мин до окончания второй смены на постах с 1 по 5 работы прекратить, остановив на этой секции движение конвейера; на постах 6…10 до конца смены движение конвейера продолжать, последовательно обрабатывая только те формы, которые можно будет загрузить в камеру ТО без дальнейшей доработки;

93

выходящие в это время из камеры четыре формы с изделиями ставить мостовым краном на резервную площадку; восемьдесят минут в начале первой смены формы в камере ТО остаются без движения, а на первый пост конвейера подают последовательно четыре формы с резервной площадки; рабочие на постах 6…10 включаются в работу по мере поступления форм. Таким образом, на каждом посту в сутки (960 мин рабочего времени) обрабатывают 44 формы с принятым ритмом 20 мин, уменьшенным на 10 % по сравнению с расчетным и обеспечивающим заданную производительность линии.

Особенностью конвейерных линий, работающих с перерывами, является и непостоянная длительность тепловой обработки при фиксированном времени обеденного перерыва, когда конвейер стоит, а тепловая обработка продолжается. При этом одни изделия могут проходить тепловую обработку, захватывая время одного перерыва, другие - двух, третьи - не захватывая ни одного (если длительность ТО менее 8 часов). Непостоянным будет и режим ТО изделий, если во время междусменных перерывов прекращается подача теплоносителя в камеру. Следовательно, необходима такая корректировка разработанного первоначально графика производственного процесса, чтобы длительность тепловой обработки любого изделия была не менее той, которая была принята при обосновании технологии.

3.3.10.9. Размещение поточной линии в пространстве с построением циклограммы работы оборудования

Размещение проектируемой линии в пространстве на минимально необходимой производственной площади и при рациональной организации рабочих мест можно представить в виде схемы. В дальнейшем она используется как основа для разработки детальных планов и разрезов главного производственного корпуса проектируемого предприятия, представляемых в графической части курсового и дипломного проектов. На данной же стадии эта схема используется для составления циклограмм работы технологического и транспортного оборудования линии. Циклограмма работы транспортного оборудования позволяет обосновать минимально необходимое его количество, обеспечивающего устойчивую работу проектируемой линии. Разрабатывать циклограммы следует в том случае, когда получение достоверных решений другим путем невозможно. В частности, это касается многих подъемно-транспортных операций при значительном объеме их использования в принятых технологических и организационных решениях. В ряде случаев целесообразно разрабатывать циклограммы работы и стационарных аппаратов (например, постов

94

формования, аппаратов для тепловой обработки с экономным использованием теплоносителя).

При размещении линии в пространстве и разработке циклограмм работы оборудования целесообразно учитывать следующие правила:

-в компоновке линии должны быть использованы основные принципы организации производства, в первую очередь - прямоточности и параллельности, а также реализованы все принятые в предыдущих разделах решения по количеству и размерам постов, аппаратов, площадок для хранения заделов, для промежуточного складирования изделий и других объектов труда, их ремонта и отделки, проходов между постами и площадками и т. п.;

-эскизы удобнее всего выполнять в масштабе 1:200 или 1:100, причем ГОСТ 21.114-95 допускает разные масштабы по координационным осям;

-оборудование и площадки вычерчивают без деталировки, только по их габаритам, а строительные конструкции здания, где размещается линия, могут не вычерчиваться - достаточно отметить продольные и поперечные оси с соответствующими размерами;

-циклограммы работы транспортного оборудования следует составлять на один принятый ритм для наиболее насыщенного периода производственного процесса (например, для мостового крана - с учетом открывания и накрывания крышки ямной камеры, загрузки и выгрузки из нее партии форм;

-перед вычерчиванием циклограммы определяют и представляют в форме табл. 29 перечень всех транспортных и машинных операций с указанием расстояния и времени перемещения предметов труда (эту таблицу целесообразно разместить рядом с циклограммой);

-скорости перемещения грузов по длине, ширине или высоте, а также длительность погрузочно-разгрузочных и других машинных операций следует принимать по нормативам или паспортным характеристикам подъемно-транспортного оборудования;

-при изображении циклограммы работы подвижного оборудования в качестве горизонтальной оси выбирают длину (например, для мостовых кранов) или ширину (например, для электропередаточных тележек) операционного пространства технологической линии, а в качестве вертикальной оси - время ритма в минутах;

-если за время ритма единица транспортного оборудования не успевает выполнить весь набор операций, расчеты и построение

95

циклограммы повторяют для большего количества транспортного оборудования, решив дополнительно вопрос о зонах функционирования этого оборудования;

- циклограмму работы аппаратов тепловой обработки периодического действия целесообразно составлять на несколько рабочих суток (например, на неделю), с обязательным условием замкнутости принятого цикла.

Таблица 29

Характеристика транспортных и машинных операций

Шифр операции |

Наименование операции |

Расстояние, м |

Время |

|

выполнения, мин |

||||

|

|

|

||

|

|

|

|

|

|

|

|

|

Пример схемы организации поточной линии в пространстве приведен на рис. 11. На рисунке представлена схема технологической линии изготовления многопустотных плит перекрытий поточно-агрегатным способом с ритмом выпуска одной плиты 10 мин, график производственного процесса изображен на рис. 9. На схеме дополнительно к 9 камерам ТО принята еще одна - запасная, принято также дополнительное формоместо для шестого поддона на первом посту. Кроме того, в пролете предусмотрены площадки для промежуточного складирования готовой продукции, для складирования и ремонта поддонов, вспомогательные помещения.

Пример составления циклограммы работы мостового крана приведен на рис. 12. Транспортная скорость крана по длине пролета - 1 м/с, тележки (каретки) по мосту - 0,5 м/с, подъема и опускания груза - 0,1 м/с, а время строповки и расстроповки составляет 0,5 мин.

В графическую часть проекта по организации производства (1...2 листа формата А1) включают, как правило, график производственного процесса, схему размещения технологической линии (в плане), циклограммы работы оборудования, режимные графики работы тепловых и других аппаратов. При этом циклограммы целесообразно располагать под схемой технологической линии.

96

97

Рис. 11. Пример схемы организации в пространстве технологической линии производства многопустотных плит перекрытий на поточно-агрегатной линии с ритмом 10 мин: 1 – формовочная установка; 2 – бетоноукладчик; 3 – пульт управления; 4 – виброплощадка; 5 – поддон; 6 – портал со съемной бортоснасткой; 7 – оснастка для формования бетонных пробок; 8 – тележка для доставки арматурных изделий; 9 – площадка для промежуточного складирования арматурных изделий; 10 – бетоновозная эстакада; 11 – шкаф для хранения рабочих инструментов; 12 – установка электротермического нагрева стержней; 13 – пост распалубки и подготовки на 5-6 поддонов; 14 – пакетировщики на 5 поддонов с изделиями перед ТО; 15 – ямные камеры; 16 – площадка для промежуточного складирования изделий; 17 – площадки для складирования и ремонта поддонов; 18 – тележка для передачи готовой продукции на склад; 19 – вспомогательные помещения цеха; 20 – электросварочный аппарат; А, Б, В, Г, Д, Е – рабочие на первом и втором постах

97

98

Рис. 12. Пример составления циклограммы работы мостового крана

98