- •ВВЕДЕНИЕ

- •1. ТЕКСТОВЫЙ РЕДАКТОР MICROSOFT WORD

- •1.1. Бланки

- •1.2. Таблицы

- •1.3. Рисунки

- •2. ТАБЛИЧНЫЙ ПРОЦЕССОР Microsoft Office Excel

- •2.1. Расчёт и построение графиков

- •2.2. Расчёты с использованием встроенных функций

- •3.1. Простые диалоговые окна

- •3.2. Переход по диалоговым окнам

- •3.3. Диалоговые окна с вкладками

- •4. РАЗРАБОТКА ПРОГРАММ

- •Библиографический список

4. РАЗРАБОТКА ПРОГРАММ

Разработать программы расчёта нижеследующих деталей с использованием :

табличного процессора Microsoft Office Excel; |

|

С |

|

языка программирования Visual Basic of Application. Диалого- |

|

вые окна могут быть разработаны в любом из вариантов, представ- |

|

ленных в подразделах 3.1, 3.3. |

|

Исходные данные для расчёта взять из курсовых работ по дис- |

|

Напряжение |

в днище поршня |

циплинам «Теор я рабочих процессов двигателей внутреннего сгорания» [8, 11], «Д нам ка двигателей» [9, 11] и курсового проекта по дисципл не «Констру рование двигателей» [10, 11] или у преподавателя.

ЗАДАНИЕ № 1

Дн ще поршня рассчитывают на изгиб от действия максималь-

|

|

|

|

|

|

|

А |

|||||||||||

ных газовых с л pmax. При этом днище условно принимают за равно- |

||||||||||||||||||

мерно нагруженную плиту, сво одно опирающуюся на цилиндр. |

||||||||||||||||||

Наибольшееизгибадавление газов достигается : |

||||||||||||||||||

у бензиновых двигателей на режиме максимального крутящего |

||||||||||||||||||

момента; |

|

|

|

|

|

|

|

|

|

Д |

||||||||

дизелей на режиме максимальной мощности. |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

М |

из |

|

|

r |

2 |

|||

|

|

|

|

|

|

|

σ |

из |

|

|

p |

max |

|

i |

, |

|||

|

|

|

|

|

|

|

W |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

δ |

|||||

|

|

|

1 |

|

|

|

|

|

из |

|

|

|

|

|

|

И |

||

где М |

|

|

p |

r3 изгибающий момент; |

||||||||||||||

|

3 |

|

||||||||||||||||

|

из |

|

|

max |

i |

|

|

|

|

|

|

|

|

|

|

|

||

W |

|

|

1 |

r δ2 |

момент сопротивления изгибу плоского днища; |

|||||||||||||

|

|

|||||||||||||||||

|

из |

|

3 |

i |

|

|

|

|

|

|

|

|

|

|

|

|

||

pmax = pz максимальное давление сгорания; |

||||||||||||||||||

толщина днища поршня [9]; |

|

|

|

|

|

|||||||||||||

r |

D |

(s t t) внутренний радиус днища; |

||||||||||||||||

|

||||||||||||||||||

i |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

s – толщина стенки головки поршня [10]; t – радиальная толщина кольца [10];

t– радиальный зазор кольца вканавке поршня[10].

44

Допустимыенапряженияизгиба[ из]:

без рёбер жёсткости: алюминиевые сплавы 20…25 МПа, чу-

гун – 40…50 МПа;

с рёбрами жёсткости: алюминиевые сплавы 50…150 МПа, чугун – 80…200 МПа.

ЗАДАНИЕ № 2

Удельное давление поршня на стенку цилиндра

q |

Nmax |

|

– удельное давление юбки поршня, |

||

h D |

|||||

1 |

|

|

|||

|

|

ю |

|

||

С |

– удельное давление всей высоты поршня, |

||||

q |

Nmax |

||||

2 |

|

H D |

|

||

где Nmax – на |

|

|

|

нормальная сила, действующая на стенку ци- |

|

л ндра |

ра оте двигателя на режиме максимальной |

||||

при |

|||||

мощности |

определяемая в динамическом расчёте; |

||||

H – высота поршня [10]; |

|||||

hю – высотабольшаяю ки поршня [10].

Как правило q1 = 0,3…1,0 МПа, q2 = 0,2…0,7 МПа.

З Д НИЕ № 3

Напряжение в верхней кольцевой перемычке поршня |

|||||

Перемычка рассчитываетсяАкак кольцевая пластина, защемлённая |

|||||

по окружности основания канавки. Рассчитывают её на срез и на из- |

|||||

гиб от действия максимальных газовых сил. |

|

||||

Напряжение среза |

|

|

|

|

|

|

0,0314 pmax D |

|

|||

τ |

|

Д, |

|||

|

|

hп |

|

||

гдеDиhп –диаметрцилиндраитолщинаверхнейкольцевойперемычки[10]. |

|||||

Напряжение изгиба |

|

|

|

2 |

|

|

|

|

|||

|

|

|

D |

|

|

|

|

|

|

||

σиз 0,0045 pzmax h |

И. |

||||

|

|

п |

|

||

Сложное напряжение по третьей теории прочности |

|||||

|

|

|

|||

σ |

σиз2 4 τ2 |

. |

|

||

45

Допускаемое напряжение [ ] : алюминиевые сплавы 30…40 МПа, чугун – 60…80 МПа.

ЗАДАНИЕ № 4

Напряжение овализации на внешней поверхности пальца

Расчётная сила, действующая на поршневой палец :

|

|

|

|

|

|

|

|

|

|

P pzmax Fп k Pj , |

||||||

где k – коэфф ц ент, учитывающий массу поршневого пальца, |

||||||||||||||||

k = 0,76…0,86; |

|

|

|

|

|

|

|

|

||||||||

ли |

|

|

|

|

||||||||||||

pz max – макс мальное давление газов; |

|

|

||||||||||||||

|

|

|

|

|

|

2 |

|

|

|

|

6 |

– сила инерции поршневой группы при |

||||

СP m ω R (1 λ) 10 |

|

|||||||||||||||

j |

|

|

п |

|

|

|

|

|

|

|

|

|

|

|

||

n = nМ N |

; |

бА |

||||||||||||||

mп – масса поршневой группы; |

|

|

||||||||||||||

λ |

R |

|

– отношен е радиуса кривошипа к длине шатуна. |

|||||||||||||

Lш |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Напряжен е овал зации пальца определяют для горизонтальной |

||||||||||||||||

и вертикальной плоскостей на внешней и внутренней плоскостях. При |

||||||||||||||||

этом оно не должно превышать 300…350 МПа. |

||||||||||||||||

В горизонтальной плоскости ( = 00) напряжение овализации |

||||||||||||||||

равно |

|

|

|

15 P |

|

(2 α) (1 α) |

|

1 |

|

|||||||

|

|

|

|

[0,19 |

|

] [0,1 (α 0,4)3], |

||||||||||

|

|

|

|

|

||||||||||||

|

|

00 |

l |

|

d |

|

|

|

|

Д |

||||||

|

|

|

|

|

|

п |

|

п |

|

|

|

|

|

|

||

где dп – наружный диаметр пальца;

lп – длина опорной поверхности пальца в головке шатуна.

В вертикальной плоскости ( = 900) напряжение овализации рас- |

||||||||

считывается как |

|

|

|

И |

||||

|

|

|

|

|

||||

|

900 |

|

15 P |

[0,174 |

(2 α) (1 α) |

|

0,636 |

] [0,1 (α 0,4)3]. |

lп dп |

(1 α)2 |

|

||||||

|

|

|

|

1 α |

||||

ЗАДАНИЕ № 5

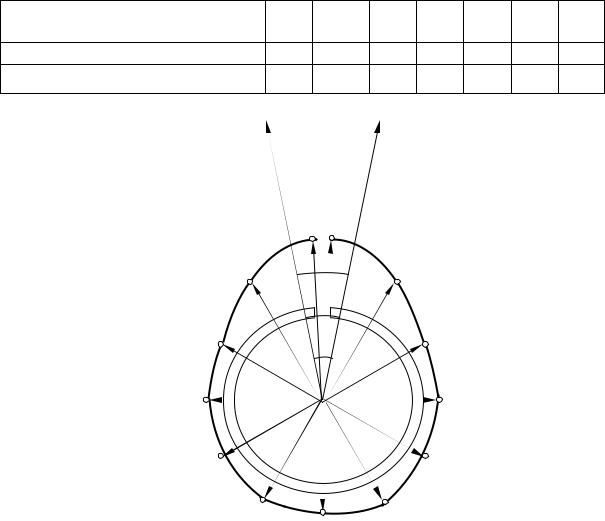

Эпюра давления компрессионного кольца на зеркало цилиндра

Давление кольца на стенку цилиндра в различных точках окружности вычисляется по формуле

p pср μк,

46

где к – переменный коэффициент, определяемый изготовителем в соответствии с принятой формой эпюры давления кольца на зеркало цилиндра.

Для бензинового двигателя принимаем pср = 0,186 МПа, а эпюру давления кольца каплевидной формы (рис. 32) с параметрами, представленными в табл. 12.

Таблица 12

Расчёт эпюры давлен я компрессионного кольца на зеркало цилиндра

Угол положен я |

|

|

|

|

|

|

|

давления |

0 |

30 |

60 |

90 |

120 |

150 |

180 |

кольца, град |

1,05 |

1,04 |

1,02 |

1,00 |

1,02 |

1,27 |

1,50 |

|

|||||||

СКоэфф ц ент к |

|

|

|

|

|

|

|

Давлен е p, МПа |

|

|

|

|

|

|

|

бА |

|

|

|

||||

p, МПа |

|

|

p, МПа |

|

|

|

|

0,4 |

1800 |

|

|

|

|

|

|

|

|

|

|

|

|

||

1500 |

0,3 |

|

1500 |

|

|

|

|

|

Д0 |

|

|||||

|

0,2 |

|

|

|

|

|

|

1200 |

0,1 |

|

|

1200 |

|

|

|

900 |

0 |

|

|

900 |

|

|

|

600 |

|

|

И |

||||

|

|

|

60 |

|

|

|

|

300 |

|

00 |

300 |

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 32. Эпюра давления компрессионного кольца бензинового двигателяна зеркало цилиндра

47

ЗАДАНИЕ № 6

Расчёт коренных шеек коленчатого вала

илы и моменты, действующие на коленчатый вал, определяют при динамическом расчёте двигателя по следующим формулам:

С |

|

|

P Pг Pj , |

|

|

|

|

||

где РГ – с ла давлен |

я газа, берут из теплового расчёта, |

|||

Рj – с ла нерц |

рассчитывается по формуле |

|||

при |

|

|||

P m |

j |

r ω2 F (cos λ cos2 ), |

||

j |

|

|

п |

|

где mj – суммарная масса; R – рад ус кр вош па;

φ – угол поворота кривошипа, изменяется в диапазоне от 0 до 7200, расчёте ерётся через 300.

mj mп mшп ,

где mп – масса поршневой группы;

mшп – масса шатуна, отнесённая к пальцу.

|

S |

P |

, |

|

|

|

|

||

|

|

cosβ |

|

|

|

Д |

|||

где S – силаб, действующая вдольАоси шатуна [10]; |

||||

β – угол качания шатуна. |

|

|

|

И |

K |

P cos β , |

|||

|

|

cosβ |

||

|

|

|

||

где K – нормальная сила, действующая в плоскости кривошипа от сил газови сил инерции поступательно движущихся масс[10].

T Рsin β ,

cosβ

где Т – тангенциальная сила, действующая перпендикулярно плоскости кривошипа [10].

48

ЗАДАНИЕ № 7

Параметры процесса впуска

Плотность рабочего тела (заряда) на впуске вычисляется исходя из значений температуры и давления окружающего воздуха :

С |

|

|

|

|

|

P 106 |

|

|

|

3 |

|||

|

|

|

ρ |

0 |

|

|

|

0 |

|

|

кг/м , |

||

|

|

|

|

R Т |

|||||||||

|

|

|

|

|

|

|

|

в |

k |

|

|

|

|

где P0 |

Т0 – соответственно давление и температура окружающей среды, |

||||||||||||

|

P0=0,1 МПа, Т0 |

=293 К; |

|

|

|

|

|||||||

Потери |

|

|

|

|

|

|

|

|

|||||

Rв= 287 Дж/(кг∙град) – удельная газовая постоянная воздуха. |

|||||||||||||

|

давлен я на впуске определяют из уравнения Бернулли |

||||||||||||

|

Р |

|

(β2 ξ |

|

|

) |

ωвп2 |

|

ρ |

|

10 6 МПа, |

||

|

|

|

|

2 |

|

|

|||||||

|

a |

|

|

|

вп |

|

|

|

0 |

|

|||

где |

– коэфф ц ент затухания скорости движения воздуха в сече- |

||||||||||||

|

н ц л ндра; |

|

|

|

|

|

|

|

|

|

|

||

вп |

– коэфф ц ент сопротивления впускной системы, отнесён- |

||||||||||||

|

ный к на |

|

олее узкому её сечению; |

||||||||||

ωвп |

|

А |

|||||||||||

– средняя скорость потока воздуха в наименьшем сечении |

|||||||||||||

|

впускнойбсистемы; |

|

|||||||||||

0 |

– плотность воздуха на впуске. |

|

|

||||||||||

В современных автомо ильных двигателях на номинальном ре-

жиме (β2 ξвп) 2,5...4,0.

Скорость свежего заряда в проходном сечении клапана определяют по формуле

ωвп |

0,05433 Sп nN |

|

Fп |

м/с. |

||||

|

|

|||||||

|

|

|

|

|

|

f |

кл |

И |

|

|

|

|

|

|

|

||

Ход поршня |

|

|

Д |

|||||

|

Sп |

|

30 CN |

м. |

|

|

|

|

|

|

|

|

|

||||

|

|

|

nN |

|

|

|

||

Средняя скорость поршня на номинальном режиме работы двигателя принимается равной CN = 8…11 м/с.

Отношение площади поршня к проходному сечению впускного клапана принимают равным Fп/fкл = 5,0.

Давление в конце впуска определяет количество рабочего тела, поступающего в цилиндр

Рa Р0 Ра МПа.

49

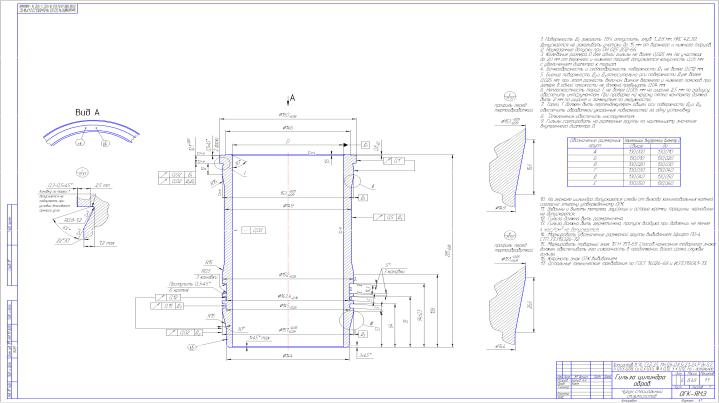

Создать |

|

5. ТРЁХМЕРНОЕ ТВЁРДОТЕЛЬНОЕ МОДЕЛИРОВАНИЕ |

|

|

КОМПАС-3D |

и |

|

рабочий чертёж 2-D трёхмерную модель 3-D любого ракурса в системе трёхмерного твёр- |

|

дотельного моделирован я КОМПАС-3D. |

|

|

ЗАДАНИЕ № 1 |

б |

|

|

А |

|

Д |

|

И |

|

Рис. 33. Рабочий чертёж гильзы |

50

С |

|

и |

|

б |

|

А |

|

Д |

|

Рис. 34. Гильза |

И |

|

|

51

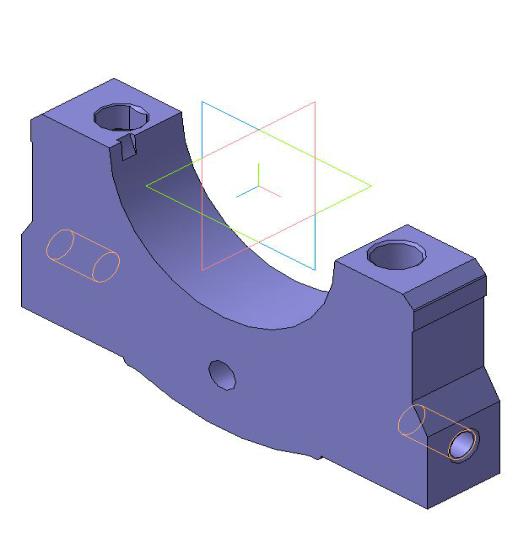

С ЗАДАНИЕ № 2

и б А Д И

Рис. 35. Рабочий чертёж крышки подшипника

52

Си б А Д

Рис. 36. Крышка подшипникаИ

53

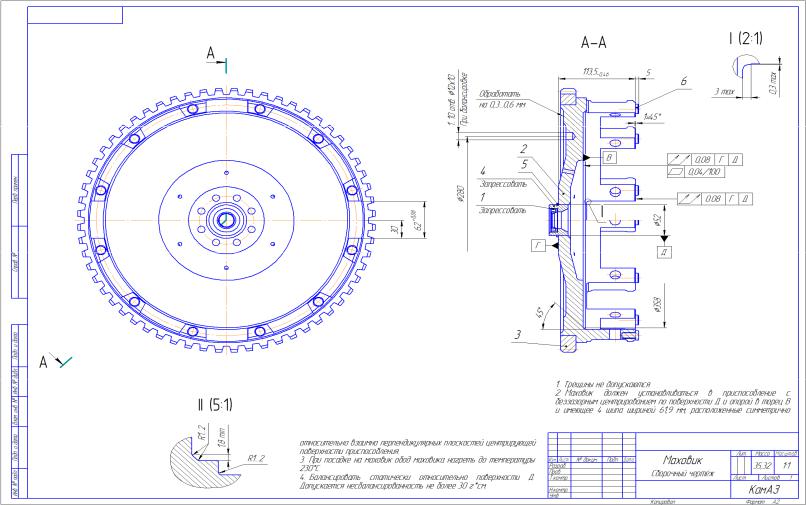

С |

ЗАДАНИЕ № 3 |

и |

|

б |

|

А |

|

|

Д |

|

И |

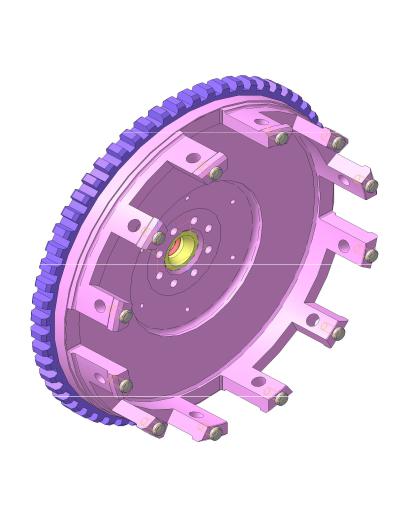

Рис. 37. Рабочий чертёж маховика |

|

54

С |

|

и |

|

б |

|

А |

|

Д |

|

Рис. 38. Маховик |

И |

|

|

55

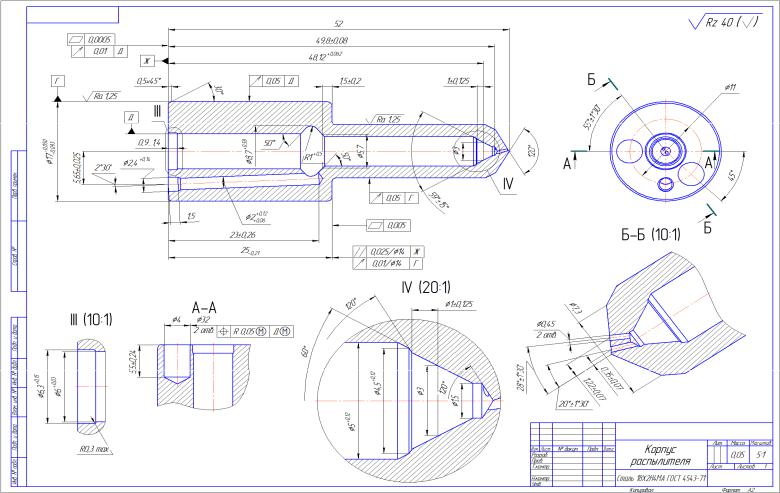

С ЗАДАНИЕ № 4

и б А Д И

Рис. 39. Рабочий чертёж корпуса распылителя

56

Си б А Д Рис. 40. Корпус распылителяИ

57

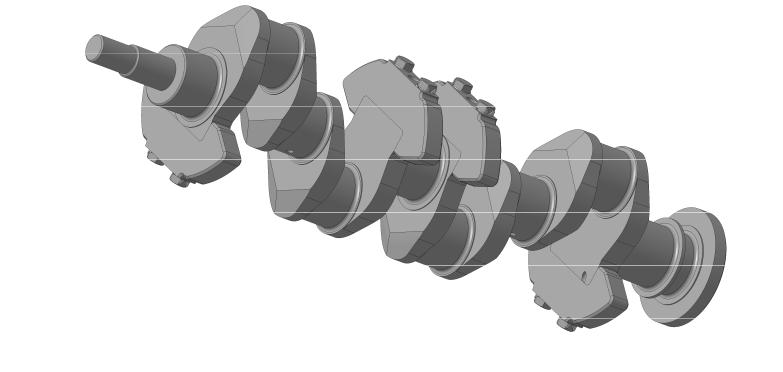

С ЗАДАНИЕ № 5

и б А Д И

Рис. 41. Рабочий чертёж коленчатого вала дизеля -35

58

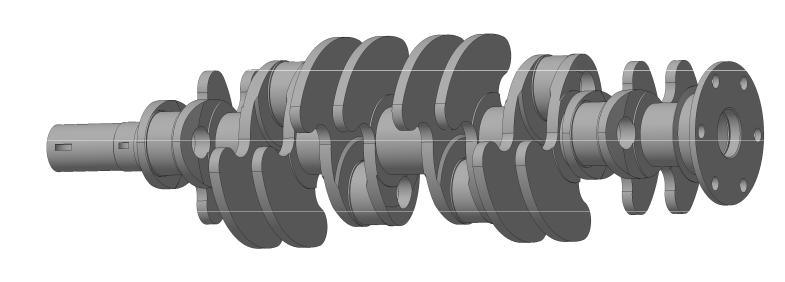

Си б А Д Рис. 42. Коленчатый вал дизеляИ-35

59

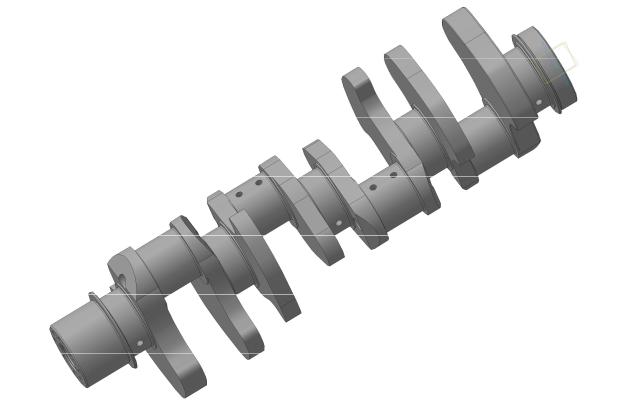

С ЗАДАНИЕ № 6

и б А Д И

Рис. 43. Рабочий чертёж коленчатого вала дизеля Д-54

60

Си б А Д

Рис. 44. Коленчатый вал дизеляИ-54

61

С ЗАДАНИЕ № 7

и б А Д И

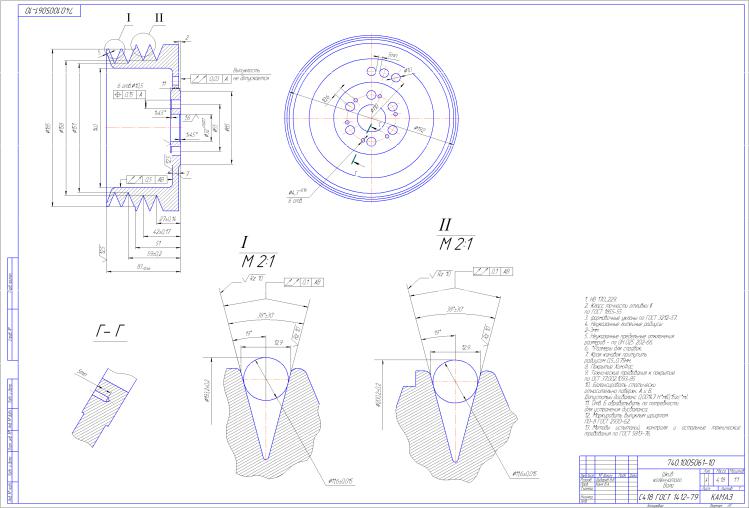

Рис. 45. Сборочный чертёж коленчатого вала КАМАЗ-740

62

Си б А Д

Рис. 46. Коленчатый вал КАМАЗИ-740

63

С ЗАДАНИЕ № 8

и б А Д И

Рис. 47. Рабочий чертёж коленчатого вала двигателя ЗиС-120

64

Си б А Д

Рис. 48. Коленчатый вал двигателяИЗиС-120

65

С |

ЗАДАНИЕ № 9 |

и |

|

б |

|

А |

|

|

Д |

|

И |

Рис. 49. Рабочий чертёж стойки коромысел |

|

66

Си б А Д Рис. 50. Стойка коромыселИ

67

С ЗАДАНИЕ № 10

и б А Д И

Рис. 51. Рабочий чертёж шкива коленчатого вала

68

Си б А Д

Рис. 52. Шкив коленчатогоИвала

69