2295

.pdf

Внешние воздействия (возмущающие факторы)

kВФ

kВФ

Объект регулирования (регулирующий клапан)

|

Vф (Gф) |

VФ = f(fЗ) kВФ |

в ДВС |

fЗ

Исполнительный механизм (привод клапана)

fЗ = f(fУ)

Рис. 3.1. Функциональная блок-схема регулирования подачи газа в ДВС

В связи со случайным характером типаfу и величины возмущающих факторов, для обеспечения стабильной работы системы регулирования наиболее предпочтительным является применение обратной связи по значению регулируемой величины.

Внешние воздействия (возмущающие факторы)

|

|

|

kВФ |

|||||

|

kВФ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Объект регулирования |

|

|

|

|

|

|

|

|

(регулирующий клапан) |

|

VФ |

|

|

ДВС |

|||

|

|

|

|

|

|

|||

|

VФ = f(fЗ) kВФ |

|

|

|

|

|

|

VТР |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

fЗ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Исполнительный механизм |

|

|

Датчик |

|||||

|

(привод клапана) |

|

фактического |

|||||

|

|

|

расхода |

|

||||

fЗ = f(fУ)

V Ф = f(VФ)

fу

fу

Элемент сравнения

fУ = f(V ТР - V Ф)

Рис. 3.2. Блок-схема управления с обратной связью по фактическому

V Ф расходу

V ТР

Внастоящее время системы питания ДВС газом, использующие в качестве топлива разные газы, имеют значительные различия, связанные с разными условиями хранения и особенностями

применения разных по составу газов.

Внешние воздействия (возмущающие факторы)

kВФ

kВФ

Объект регулирования (регулирующий клапан)

VФ = f(fЗ) kВФ

fЗ

Исполнительный механизм (привод клапана)

fЗ = f(fУ)

fу

Элемент сравнения

fУ = f(V ТР - V Ф)

ДВС

VФ

VТР

VТР

Датчик |

|

Датчик |

фактического |

|

задающий |

расхода |

|

|

|

V ТР = f(VТР) |

|

|

|

V Ф = f(VФ)

V ТР

V Ф

Рис. 3.3. Блок-схема управления с обратной связью по фактическому

расходу и задающей функцией, формируемой блоком задающих датчиков, установленных на ДВС

Система, предназначенная для одного вида газа, не может быть использована без значительных переделок для другого вида газа.

Тип системы питания ДВС газом, получивший наибольшее распространение, в общем случае состоит из следующих функциональных элементов:

-ёмкости для хранения запаса газа (газовый баллон);

-наполнительной, контрольно-предохранительной и запорной арматуры газового баллона;

-трубопроводов и соединений;

-магистральных запорных клапанов;

-теплообменного устройства;

-газового редуктора (редуктор-испаритель газа);

-дозирующего устройства;

-газосмесительного устройства;

-переключателя вида топлива;

-электронного блока управления (ЭБУ) с датчиками.

При регулировании подачи газового топлива при помощи электромагнитных форсунок или других исполнительных элементов с использованием электрического сигнала, функции газового редуктора и дозирующего устройства могут выполнять ЭБУ с соответствующими датчиками.

Назначение и устройство основных функциональных элементов представлены в соответствующих подразделах данного учебного пособия.

На рис. 3.4 представлена комбинированная общая схема установки газобаллонной ГБА-2 (СибАДИ, г. Омск), состоящей из следующих узлов и деталей: УЗ 1 – устройство заправочное; Б 1 – баллон газовый; Вн 1 – вентиль наполнительный; Вн 2 – вентиль расходный; КПУ – контрольнопредохранительное устройство (вентиль контроля наполнения и предохранительный клапан); ПВТ – переключатель вида топлива; Кл 1 – электромагнитный магистральный газовый клапан; Кл 2 – электромагнитный магистральный бензиновый клапан; РИ – редуктор-испаритель; ЭБУ – электронный блок управления; КЗ – катушка зажигания; КС – карбюратор-смеситель; Тр 1 – тройник-делитель газа; винт 1 – винт регулировки на частичных нагрузках; винт 2 – винт регулировки максимальной мощности; винт 3 - винт регулировки холостого хода; ДЭУ – дозирующе-экономайзерное устройство с вакуумным приводом.

включении зажигания) |

УЗ 1 |

+ 12 В (при |

|

|

ПВТ |

"Г" |

"Б" |

|

"О" |

Кл 1

ЭБУ |

3 |

|

|

Винт |

|

5...8 витков |

|

РИ |

КЗ |

ДЭУ |

|

|

От ДЭУ |

Винт 1 |

Моторный отсек |

Вариант 2 |

Тр 1 |

Винт 2 |

КПУ |

|

ВЕРХ |

Вн 2 |

Вн 1 |

|

Б 1

Теплоноситель |

изсистемы |

охлаждения |

двигателя |

Теплоноситель |

в систему |

охлаждения |

двигателя |

|

|

|

КС |

Винт 1 |

|

|

Винт 2 |

КС

КС

Багажный отсек

Багажный отсек

От бензонасоса

|

|

|

|

|

|

|

|

|

|

|

|

ГБА-2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

установки |

|

|

|

Кл 2 |

|

|

|||||||

|

|

|

|

|

|

|||||||

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 3.4. Схема |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кл 2 |

|

||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

От |

|

|

|||

|

|

|

|

|

|

|

|

|

||||

3.2. Газовые баллоны

Газовые баллоны предназначены для хранения необходимого запаса газа на автомобиле. Количество газовых баллонов на автомобиле в настоящее время не ограничено. Способы и места установки газовых баллонов на автомобиле регламентируются требованиями ОСТ 37.001.653-99, ТУ 152-12-007-99 (КПГ), ТУ 152-12-008-99 (ГСН) и технической документации изготовителя ГБО.

Автомобильные баллоны для сжатого природного газа рассчитаны на рабочее давление 20 МПа (200 кгс/см2).

Наибольшее распространение в настоящее время получили баллоны для сжатого природного газа, изготовленные из углеродистой или легированной стали, цилиндрической формы, с одним вентилем в горловине (такие же баллоны применяются для хранения кислорода, углекислоты, азота). Баллоны из углеродистой стали весят около 90 кг, баллоны из легированной стали весят около 60 кг. Предпринимаются попытки использования облегченных баллонов из композитных материалов, но пока это не получило широкого распространения ввиду высокой стоимости. Учитывая, что для создания необходимого запаса сжатого природного газа на автомобиле требуется достаточно много баллонов, их суммарный вес является основным сдерживающим фактором применения сжатого природного газа в качестве автомобильного топлива.

Автомобильные баллоны для ГСН рассчитаны на рабочее давление 1,6 МПа (16 кгс/см2). Баллоны при изготовлении и в процессе периодических испытаний во время эксплуатации (один раз в 2 года) подлежат испытанию на прочность давлением 2,5 МПа (25 кгс/см2) и испытанию на герметичность рабочим давлением.

В настоящее время наибольшее распространение получили автомобильные газовые баллоны для ГСН сварной конструкции, изготовленные из низкоуглеродистой стали с толщиной стенки от 3 мм и более, в зависимости от объема баллона.

Меньшее распространение получили облегченные баллоны из алюминиевых сплавов, армированные стекловолокном, в связи с более высокой стоимостью.

В большинстве случаев баллоны для ГСН имеют цилиндрическую форму с полуэллиптическими днищами.

Для легковых автомобилей выпускаются баллоны торообразной формы для установки их в нишу багажного отсека вместо запасного колеса.

Автомобильные баллоны для ГСН могут иметь различное исполнение по виду и способу установки на них контрольно-предохранительной, наполнительной и расходной арматуры.

Баллоны для ГСН, на которых арматура установлена в виде отдельных вентилей и устройств, ввернутых в вваренные резьбовые штуцеры, постепенно вытесняются баллонами с унифицированной фланцевой горловиной, на которой установлен блок арматуры в виде мультиклапана.

3.3.Наполнительная, контрольно-предохранительная

и запорная арматура

В состав арматуры для автомобильных газовых баллонов для ГСН в общем случае входят следующие устройства: заправочное устройство, наполнительный вентиль, обратный клапан, предохранительный клапан, устройство контроля или автоматического ограничения наполнения баллона, устройство для определения уровня жидкой фазы газа в баллоне, расходный вентиль жидкой фазы газа, расходный вентиль паровой фазы газа (наличие необязательно), скоростной (напорный) клапан расходной магистрали.

В случае выполнения арматуры баллона в одном блоке, соединение с баллоном осуществляется посредством унифицированного фланцевого соединения с помощью шести винтов М5 × 30. Блок арматуры в этом случае называют мультиклапаном.

Мультиклапан (рис. 3.5) представляет собой комбинированное устройство, включающее в себя наполнительный и расходный вентили, указатель уровня газа, предохранительный клапан. В мультиклапане также

установлены скоростной |

|

|

(напорный) клапан в расходной |

|

|

линии и обратный клапан в |

|

|

наполнительной линии. |

|

|

Заправочное устройство |

|

|

представляет собой |

|

|

специальный переходник (рис. |

|

|

3.6), предназначенный для |

|

|

соединения газового баллона |

Рис. 3.5. Мультиклапан |

|

со специальным |

||

(блок арматуры баллона) |

||

присоединительным |

||

устройством заправочного |

|

|

шланга АГНС. |

|

22 |

32 |

|

|

2

7

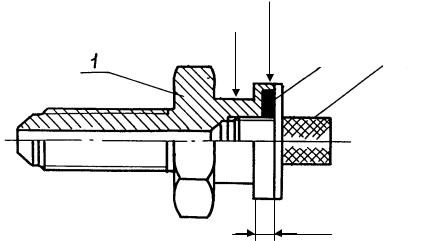

Рис. 3.6. Выносное заправочное устройство для присоединения к заправочному шлангу АГНС на территории РФ:

1 – переходник; 2 – уплотнитель; 3 – заглушка

Заправочное устройство оснащается пробкой-заглушкой для предохранения от попадания грязи в процессе эксплуатации. В некоторых конструктивных исполнениях заправочное устройство оснащается фильтрующим элементом и обратным клапаном.

Целесообразность применения фильтрующего элемента и обратного клапана на заправочном устройстве не является бесспорной истиной. В составе АГНС и узлов ГБО, устанавливаемых на автомобиле, имеется достаточное количество фильтрующих элементов, чтобы не усложнять, снижая надежность, заправочное устройство. Установка обратного клапана непосредственно в заправочном устройстве может приводить к появлению длительной утечки газа из трубопровода, соединяющего заправочное устройство и наполнительный вентиль баллона, так как по нормативным требованиям, предъявляемым к обратным клапанам, допускается небольшое пропускание газа через закрытый обратный клапан.

Более целесообразно выпускать газ из наполнительной магистрали до наполнительного вентиля при отсоединении заправочного шланга, а не при установке заглушки, как это предусмотрено в некоторых конструкциях заправочного устройства с обратным клапаном. Оптимальным расположением обратного клапана следует считать его расположение внутри мультиклапана, после наполнительного вентиля, то есть со стороны полости баллона.

Наполнительный вентиль устанавливается на газовом баллоне (в мультиклапане) и предназначен для герметичного перекрытия канала сообщения газового баллона с заправочным устройством. Наполнительный вентиль, как правило, выполнен в виде механического запорного устройства с маховичком для его ручного закрытия без применения инструмента. Встречаются наполнительные вентили с электромагнитным приводом.

Обратный клапан предназначен для исключения выхода газа из наполнительной линии газового баллона при случайном отсоединении (или обрыве) заправочного шланга при открытом наполнительном вентиле баллона. Обратный клапан представляет собой подпружиненный запорный элемент, способный, практически без сопротивления, пропускать газ в направлении от заправочного устройства в заправляемый баллон и ограничивать, практически до полного запирания, прохождение газа из баллона в заправочное устройство.

Предохранительный клапан предназначен для автоматического стравливания газа из баллона при повышении давления газа в баллоне выше допустимого (для ГСН предохранительный клапан должен быть настроен на начало срабатывания при давлении 1,67 МПа). Предохранительный клапан, как правило, выполнен в виде подпружиненного запорного элемента, который удерживается в закрытом состоянии усилием пружины, а давление газа в баллоне стремится его открыть. Предохранительный клапан возвращается в исходное (закрытое) положение автоматически при достижении допустимого

значения давления газа.

Предохранительный клапан должен быть установлен таким образом, чтобы сброс газа происходил из зоны паровой фазы газа в баллоне. При этом происходит быстрое снижение давления в баллоне при минимальном количестве сбрасываемого газа.

Снижение давления в баллоне при сбросе газа из паровой фазы происходит за счет снижения температуры газа в баллоне, которое, в свою очередь, происходит из-за интенсивного испарения газа, переходящего из жидкой фазы в зону паровой фазы, освобождающуюся при сбросе предохранительным клапаном паровой фазы.

Предохранительный клапан является обязательным для установки на баллоны емкостью 100 и более литров.

Устройство контроля или автоматического ограничения наполнения баллона жидкой фазой газа. Ограничение необходимо для гарантированного обеспечения наличия в полностью заправленном баллоне пространства, заполненного паровой фазой газа, для возможности расширения жидкой фазы при нагреве баллона.

Устройство контроля наполнения баллона может быть выполнено в виде дополнительного вентиля, с отбором газа с определенного уровня (высоты) баллона, на котором находится граница жидкой фазы газа при 85…90 %-ном заполнении баллона. В процессе заправки осуществляется сброс газа из этого вентиля в атмосферу. По началу выхода жидкой фазы газа (белый плотный туман) определяется максимально допустимая степень заполнения баллона.

Устройство автоматического ограничения наполнения баллона, как правило, приводится в действие от поплавка, который, всплывая по мере заполнения баллона жидкой фазой газа, приводит в действие механизм, запирающий наполнительную линию под действием напора поступающего в баллон газа. После окончания заправки этот механизм, как правило, при начале расходования газа из баллона автоматически переходит в исходное (открытое) положение.

Устройство для определения уровня жидкой фазы газа в баллоне предназначено для определения количества (запаса) сжиженного газа в баллоне автомобиля в процессе эксплуатации. Это устройство, получившее наибольшее распространение, имеет привод от поплавка. Датчиком в большинстве случаев служит магнит, перемещаемый (поворачиваемый) приводом от поплавка, передающий усилие на другой магнит, находящийся снаружи, за герметичной перегородкой. Наружный магнит, в свою очередь, связан со стрелкой на указателе. Известны варианты, когда внутренний магнит воздействует на контакты (или другие чувствительные элементы), находящиеся снаружи баллона, которые преобразуют это воздействие в электрические сигналы для индикации их на указателе, находящемся в салоне автомобиля (на панели приборов).

Датчики в виде реостата, находящегося внутри баллона, не получили распространения из-за сложности обеспечения надежного уплотнения выводов проводников и низкой надежности самого реостата.

Расходный вентиль жидкой фазы газа предназначен для отбора газа из баллона в процессе эксплуатации автомобиля. При этом обеспечивается равномерность использования всех фракций газа, находящегося в баллоне. Отбор газа из баллона в этом случае производится с самого нижнего уровня.

Расходный вентиль паровой фазы газа (наличие необязательно) предназначен для отбора паровой фазы газа из баллона при запуске холодного двигателя и начальной стадии прогрева. Длительная работа на паровой фазе не рекомендуется в связи с тем, что при этом происходит интенсивное расходование легких фракций газа с одновременным охлаждением баллона из-за испарения газа с поверхности жидкой фазы. Это может привести к недопустимому падению давления газа в баллоне, что сделает невозможной дальнейшую работу двигателя на газовом топливе до появления необходимого давления.

Скоростной (напорный) клапан расходной магистрали предназначен для ограничения (возможно,

до полного перекрытия) выхода газа в расходную магистраль при резком возрастании скорости проходящего по магистрали газа. Возрастание скорости прохождения газа возможно при обрыве магистрали или при открытии магистрали при отсоединенном трубопроводе. Возможно срабатывание скоростного клапана также при резком открытии расходного вентиля при пустой магистрали. Конструктивно скоростной клапан чаще всего выполнен в виде подпружиненного элемента, стремящегося перекрыть магистраль под действием потока проходящего по магистрали газа, пружина стремится удержать элемент в открытом положении. Как правило, должен быть обводной канал ограниченного сечения для перехода клапана в открытое состояние после выравнивания давления до клапана и после него. Очень часто клапан не переходит в открытое состояние в связи с обмерзанием обводного канала и самого клапана, при наличии частичек влаги или льда в газовом топливе.

3.4. Трубопроводы и соединения

В газобаллонной автомобильной аппаратуре применяют жесткие и гибкие трубопроводы. Жесткие трубопроводы применяют для соединения узлов, закрепленных на взаимно неподвижных элементах и частях кузова. Гибкие трубопроводы необходимы для соединения узлов, имеющих относительные перемещения в процессе эксплуатации автомобиля.

Жесткие трубопроводы выполняют, как правило, из металлических трубок, гибкие - из резиновых рукавов, армированных тканевым или металлическим кордом. Материал, из которого выполнены трубопроводы, должен быть стойким к рабочей среде, для которой они предназначены. Шланги высокого давления, применяемые в качестве газопроводов, должны иметь наконечники со специальной заделкой.

В автомобильной топливной аппаратуре для сжиженного нефтяного газа получили распространение следующие типы трубопроводов и соединений.

В линии высокого давления (рабочее давление 1,6 МПа), включающей в себя соединения узлов от газового баллона до газового редуктора, наибольшее распространение получили жесткие трубопроводы из бесшовной медной трубки по ГОСТ 617 с наружными диаметрами 6,0; 8,0; 10,0 или 12,0 мм и толщиной стенки не менее 1,0 мм. Медные трубопроводы должны иметь резиновую или пластмассовую защитную оплетку.

Меньшее распространение получили трубопроводы из стальных бесшовных трубок по ГОСТ 8733, в том числе из нержавеющей стали.

Все жесткие трубопроводы должны быть проложены с компенсационными кольцами или изгибами для исключения повреждений трубопровода при перекосах рамы или элементов кузова. Металлические газопроводы должны иметь промежуточные крепления через неметаллические защитные прокладки для исключения вибраций, перемещений и контакта с металлическими частями.

Соединение металлических трубопроводов осуществляют при помощи специальных металлических муфт, ниппелей или фитингов. В настоящее время наибольшее распространение получили соединения медных трубопроводов при помощи латунных конусных муфт (рис. 3.7).

Такой тип соединений не требует применения специального инструмента и приспособлений при монтаже, что способствует повышению качества монтажных работ с гарантией соблюдения правильной технологии.

Конусная муфта

Рис. 3.7. Соединение трубопровода с конусной муфтой из латуни

Основополагающим нормативным документом для данных соединений, определяющим материалы и размеры деталей, является комплекс государственных стандартов: ГОСТ 9112-67 – ГОСТ 9122-67 «Соединения трубопроводов с конусными муфтами». Меньшее распространение получили соединения металлических трубопроводов с применением развальцовки конца трубки (рис. 3.8) с наружным конусом 74 на штуцере и внутренним конусом 66 на стальном ниппеле. Размеры и материалы деталей для такого типа соединений определены в комплексе государственных стандартов: ГОСТ

13954-74 – ГОСТ 13974-74, ГОСТ 13976-74 – ГОСТ 13977-74, ГОСТ 20188-74 – ГОСТ 20200-74.

Стальной

Стальной

ниппель

ниппель

Штуцерс

конусом74

Рис. 3.8. Соединение трубопровода с развальцовкой конца трубки с наружным конусом 74 на штуцере и внутренним конусом 66 на стальном ниппеле

Такой тип соединений требует применения специальных приспособлений при монтаже для обеспечения качественной развальцовки. На практике часто развальцовку выполняют при помощи подручных средств, с грубейшими нарушениями технологии, что приводит к непредсказуемым последствиям при последующей эксплуатации таких соединений.

3.5. Магистральные запорные клапаны

Предназначены для перекрытия магистрали подачи топлива при отключенном состоянии газовой или бензиновой системы питания.

В настоящее время получили распространение клапаны с электромагнитным приводом. Основные требования к электромагнитным клапанам (ЭМК), предъявляемые современными нормативными документами

следующие:

–напряжение питания не выше напряжения бортовой сети автомобиля;

–отсутствие прохождения электрического тока через узлы и детали по которым проходит топливо (т.е. наличие двух изолированных выводов);

–надежное срабатывание клапана при разнице давления до и после клапана, равной рабочему давлению;

–автоматический переход ЭМК в закрытое состояние при отключении электропитания.

Принципиальное устройство ЭМК, получившее наибольшее распространение, представлено на рис. 3.9.

В данном типе клапанов запорный элемент прижимается к седлу клапана рабочим давлением топлива и небольшим усилием пружины, а открытие клапана и удержание его в открытом состоянии происходит под действием

электромагнитной силы.

Магистральный газовый клапан устанавливается в магистраль подвода газа к газовому редуктору. Размещается клапан, как правило, в подкапотном пространстве автомобиля. В системах, использующих сжатый природный газ, может быть использовано два клапана: перед редуктором высокого давления и

перед редуктором низкого давления.

Пружина

Катушка электромагнита

Вход Выход

Рис. 3.9. Принципиальное устройство электромагнитного клапана

Запорный элемент клапана

Внешний вид магистрального газового клапана, совмещенного с фильтром и поставляемого с комплектом ГБА -2

(г. Омск), показан на рис. 3.10.

Магистральный бензиновый клапан (рис. 3.11) |

Рис. 3.10. Внешний вид |

магистрального газового |

|

устанавливается в магистраль подачи бензина между |

клапана ГБА-2 |

бензонасосом и карбюратором. Место установки клапана не случайно, это обеспечивает постоянное

Рис. 3.11. Внешний вид

нахождение бензина в полости бензонасоса для исключения преждевременного износа мембран бензонасоса.

В системах питания с впрыском бензина через электромагнитные форсунки (в инжекторных системах питания) магистральные ЭМК бензина, как

правило, не применяются, а отключение подачи бензина осуществляется отключением питания от бензонасоса и от форсунок, подающих бензин.

3.6. Фильтры газа

Предназначены для очистки газа от механических примесей, в том числе от продуктов коррозии баллона и трубопроводов, вызываемой агрессивными примесями в заправляемом газе (кислоты, щелочи, вода).

Основной фильтр газа, как правило, выполнен в одном блоке с магистральным газовым клапаном. В качестве фильтрующего элемента могут быть использованы войлок, металлические сетки, картон,