- •Введение

- •Тема 1. Роль и место склада в логистической системе

- •Тема 2. Формирование складской сети

- •Тема 3. Классификация складов

- •Тема 4. Логистический процесс на складе

- •Тема 5. Эффективность функционирования склада в логистической системе

- •Тема 6. Проектирование технического оснащения склада

- •Тема 7. Проектирование складских зон грузопереработки

- •Тема 8. Организация труда на складе

- •Библиографический список

|

|

Исходные данные |

|

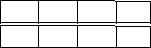

Таблица 5.4 |

|

|

|

|

|

||

Измеряемый показатель |

|

Заявлено на склад к |

Фактически выполнено |

||

|

отгрузке |

|

|

складом |

|

|

|

|

|

||

Количество, м3 |

25 000 |

|

23 500 |

||

Количество строк в заказах |

32 |

|

|

29 |

|

Количество единиц продук- |

250 |

|

|

250 |

|

ции в заказах |

|

|

|

|

|

Сумма/стоимость заказа в де- |

360 000 |

|

355 000 |

||

нежных единицах |

|

|

|

|

|

|

|

Заявлено на склад к |

Фактически выполнено |

||

|

|

приемке |

|

|

складом |

Количество, м3 |

38000 |

|

37 650 |

||

Количество поставок |

65 |

|

|

64 |

|

Количество артикулов |

120 |

|

|

110 |

|

Количество единиц продук- |

60 |

|

|

58 |

|

ции в поставках |

|

|

|

|

|

|

|

|

И |

|

|

Сумма/стоимость заказа в де- |

560 000 |

|

550 000 |

||

нежных единицах |

|

|

|

|

|

|

Расчетный нормативный |

|

|

||

|

|

Д |

|

Фактические затраты |

|

|

|

показатель |

|

|

|

Количество человеко-часов |

370 |

|

|

395 |

|

на 1000 строк в заявках |

|

|

|

|

|

Количество человеко-часов |

810 |

А |

|

785 |

|

|

|

|

|||

на 10000 ед. продукции |

|

|

|

|

|

Тема 6. Проектирование технического оснащения склада |

|||||

С |

|

|

|

|

|

Вопросы для повторенияб: |

|

|

|

||

Понятие грузовойиед н цы.

Факторы, влияющие на выбор товароносителя.

Основные требования, предъявляемые к устройствам для хранения грузов. Внешнее складское оборудование.

Стеллажное оборудование.

Специальное оборудование для работы с товарами.

Классификация подъемно-транспортного оборудования в зависимости от функционального назначения, от направления перемещения груза, в зависимости от привода, в зависимости от конструктивных признаков.

Для более углубленного изучения вопросов рекомендуется посмотреть видео «Hania Погрузчик, Ричтрак, Штабелер, ручная теле-

ка .mpg» https://www.youtube.com/watch?v=_T3v85lb8Ew

74

Выбор товароносителя [4]

Оптимальная система складирования предопределяет рациональность технологического процесса на складе. Основным условием здесь является минимальное количество операций по переработке груза.

Именно поэтому огромное значение придается определению оптимального вида и размеров товароносителя, на котором формируется складская грузовая единица.

Современные палеты можно классифицировать на несколько основных видов:

-палеты плоские общего применения;

-специализированные поддоны;

-стоечная тара;

-поддоны ящичного типа.

Конструкция поддонов любого вида должна обязательно учиты-

цией. Определившись с конструкциейДпалетИ, можно подробно рассмотреть особенности каждого отдельного вида тары.

вать способ разгрузки-погрузки тары. В идеале конструкция палеты

должна позволять захватывать тару с двух сторон любыми вилочными

приспособлениями или цеплять груз на стропы, траверсы или канаты,

если погрузка-разгрузка товара должна проводиться подвесной опера-

Плоские поддоны. Палеты деревянные плоские (многооборотные) внешне представляют собой конструкцию с одинарным или двойным деревянным настилом. На поверхности настила имеются дополнитель-

ные опорные элементы – шашки ( руски). У многооборотных поддонов |

|

|

А |

б |

|

и |

|

есть своя градац я, согласно которой они разделяются на два подвида:

палеты однонаст льные ли палеты двухнастильные.

Конструкц я плоского поддона (рис. 6.1) может предусматривать захват с двух или с четырех сторон, также палеты данного типа могут

С |

отличаться друг от друга наличием |

||

окошек и специальных выступов в |

|||

нижней настильной части. |

|

||

Стандартные размеры плоских |

|||

|

|||

|

поддонов 80х120 и 100х120 см. Од- |

||

|

нако классическими габаритами для |

||

|

палетов двухнастильных |

являются |

|

|

следующие размеры: 120х160 или |

||

Рис. 6.1. Поддон плоский |

120х180 см. По высоте тара данного |

||

|

типа редко бывает выше 18 см, но |

||

|

иногда плоские палеты |

изготавли- |

|

ваются по специальным чертежам. Такая заказная тара индивидуальной конструкции используется для перевозки нестандартных грузов.

75

Палеты ящичные и стоечные

Деревянные ящичные палеты отличаются от прочих разновидностей тары наличием дополнительных стенок. Этот элемент конструкции может быть закрепленного или же складного типа. Стенки ящичных палет могут быть цельными, решетчатыми или сетчатыми (рис. 6.2). Иногда к палетам ящичного типа прикрепляются крышки, которые одновременно дополнительно защищают товар и играют роль пломбы на грузе. Ящичные поддоны нашли свое применение в перевозке продукции, которая требует максимальной защиты от негативного воздействия факторов внешней среды.

Палеты стоечные никаких стенок не имеют. Их конструкция – плоскость прямоугольной формы со стойками, укрепленными по углам (рис. 6.3). При складировании, транспортировке груза в верхней части изделия устанавливаются специальные перекладины, которые позволяют сформировать прочную обвязку. Удобно, если стойки в поддоне будут съемного типа – при необходимости с груза можно будет быстро удалить всю обвязку полностью. Стоечные палеты незаменимы тогда,

когда нужно осуществить перевозку груза нестандартной формы или |

||||

сложной конфигурации. |

|

|

И |

|

|

Д |

|||

|

|

|

||

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

С |

|

|

|

|

Рис. 6.2. Ящичные палеты

76

Рис. 6.3. Палеты стоечные

Специализированные палеты

Палеты специализированного типа (рис. 6.4) чаще всего изготавливаются под заказ и для разового применения. С их помощью формируются специальные транспортные пакеты, которые можно перевозить

в абсолютно любом виде транспорта. |

И |

|||

|

|

|

|

|

|

|

|

Д |

|

|

|

А |

|

|

|

|

Р с. 6.4. Нестандартная палета |

||

|

|

б |

|

|

Складской товаронос тель увязывает между собой номенклатуру |

||||

перерабатываемогоигруза, внешние и внутренние материальные потоки |

||||

и все элементы системы. На выбор товароносителя влияют: |

||||

- вид и размеры упаковки и транспортной тары; |

||||

- |

С |

|

|

|

система комплектации заказа; |

|

|||

- |

оборачиваемость товара; |

|

|

|

- |

применяемое технологическое оборудование для складирова- |

|||

ния груза; - особенности подъемно-транспортных машин и механизмов, об-

служивающих склад.

Основной критерий правильности выбора товароносителя – отсутствие возврата складской грузовой единицы из зоны комплектации в зону хранения при формировании заказа покупателя.

77

Подъемно-транспортные машины и механизмы на складе

Для обслуживания складов используют различные виды подъем- но-транспортных машин и механизмов, выбор которых зависит от степени механизации складских операций.

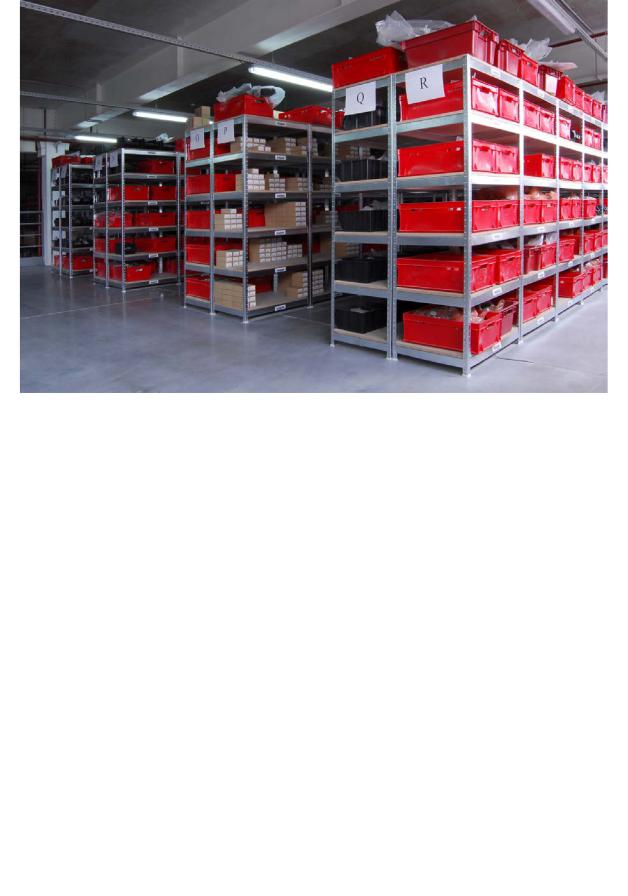

На немеханизированном складе товары хранят на полках или в емкостях, а общая высота мест хранения, как правило, не превышает 2 м. Немеханизированные склады используются для хранения продукции только легкой и небольшого размера. Так как на таких складах обслуживаются незначительные объемы грузопотоков, то все перемещения здесь контролируются работниками, в качестве вспомогательного оборудования могут применяться ручные тележки, приспособленные для

транспортировки самых разных грузов: в коробах, связках, бочках (рис. 6.5), и гидравлические тележки. Ручные гидравлические тележки – механические тележки с гидравлическим узлом подъема, где «тяговой силой» выступает человек, поднимающий на вилы груз качанием гидравлического рычага (рис. 6.6).

|

|

|

И |

|

|

Д |

|

|

А |

|

|

|

б |

|

|

и |

|

|

|

С |

Рис. 6.5. Ручные тележки |

||

|

|

|

|

Рис. 6.6. Гидравлические тележки

78

Для более наглядного представления о работе гидравлических тележек рекомендуется посмотреть видео https://www.youtube.com/watch?v=1WSBwHT4OLU

иhttps://www.youtube.com/watch?v=2tpw3-Xn0-E

Гидравлические тележки, как правило, используются при погрузке и разгрузке среднетоннажных автотранспортных средств.

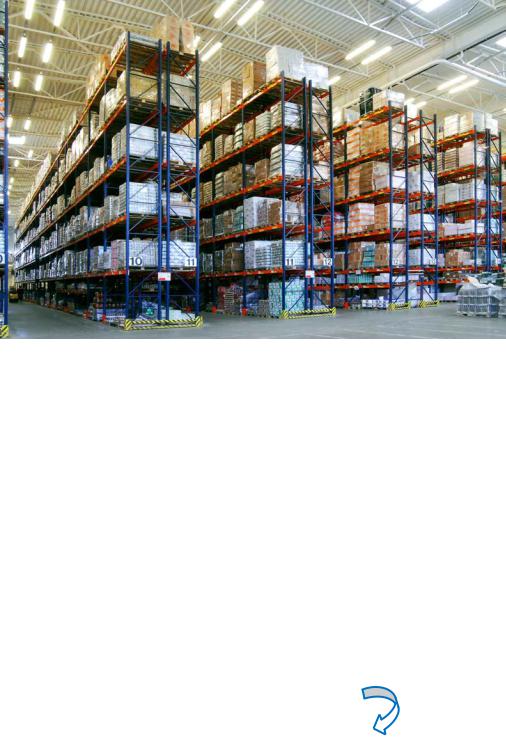

Механизированные склады могут быть более крупными, на них можно хранить более тяжелые грузы. Некоторые виды оборудования требуют широких проходов для маневра, но при этом высота стеллажей может достигать 12 м (при обслуживании высотными электроштабелерами) или быть еще выше (при обслуживании кранами).

Механизированными системами управляет оператор. |

|||||||||||

Очень часто руководители складов сталкиваются с вопросом вы- |

|||||||||||

|

|

|

|

|

|

|

|

И |

|

|

|

бора тележек для повышения уровня механизации складского хозяйст- |

|||||||||||

ва. При относительно небольших бюджетных возможностях чаше всего |

|||||||||||

|

|

|

|

|

|

Д |

|

|

|||

стоит выбор: отдать предпочтение покупке гидравлических или элек- |

|||||||||||

трических тележек (табл. 6.1 и 6.2). |

|

|

|

Таблица 6.1 |

|||||||

|

|

|

|

|

А |

|

|

|

|

|

|

|

Основные параметры выбора между гидравлической или |

||||||||||

|

|

|

|

электрической тележками |

|

|

|||||

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

напольное хранение преобладает |

|

|

|||||

|

грузопотоки низкой и средней интен- |

грузопотоки средней и высокой |

|||||||||

|

сивности |

и |

|

|

|

|

ки |

|

|

||

Если на ва- |

дистанц я транспорт ровки небольшая |

транспортировочная дистанция |

|||||||||

шем складе |

(до 60 м) |

|

|

|

|

|

|

|

более 60 м |

|

|

|

С |

|

|

|

|

|

в «часы пик» требуется обеспе- |

||||

|

«часов п |

к» практ чески не бывает |

|

||||||||

|

|

|

|

|

|

|

|

|

чить высокую скорость отгруз- |

||

то следует |

гидравлические тележки |

|

|

|

электрические тележки |

||||||

использовать |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 6.2 |

|

|

Сравнение гидравлической и электрической тележек |

||||||||||

Вид тележки / основные |

|

Гидравлическая |

|

|

Электрическая тележка |

|

|||||

характеристики |

|

|

тележка |

|

|

без платформы |

с платформой |

|

|||

|

|

|

До 3 т (на практике |

|

|

|

|

|

|||

Грузоподъемность |

|

масса груза не более |

|

|

До 3 т |

|

|||||

|

|

|

1,5 т) |

|

|

|

|

|

|

|

|

|

|

|

Без груза 4,0 - |

|

Без груза 6 км/ч |

Без груза 10,5 км/ч |

|

||||

Скорость перемещения |

|

4,5 км/ч |

|

|

|

|

|

|

|

||

|

|

|

С грузом 1 км/ч |

|

С грузом 4,5-5 км/ч |

С грузом 8 км/ч |

|

||||

|

|

|

|

|

|

|

|

||||

Нагрузка на оператора |

|

Высокая |

|

|

Ниже средней |

Низкая |

|

||||

|

|

|

|

|

|

79 |

|

|

|

|

|

Гидравлическая тележка служит в среднем год-полтора и отношение к ней соответствующее – как к расходному материалу. На рынке представлены десятки модификаций гидравлических тележек специфического назначения: гидравлическая тележка-весы, гидравлические тележки для перевозки бочек и тележка под рулоны (диаметр рулона 750– 1200 мм), платформенные тележки (мобильный подъемный стол) и ручные гидравлические тележки с высоким подъемом груза.

Такое многообразие позволяет использовать ручные гидравлические тележки в конкретном направлении.

Номинальная грузоподъемность гидравлической тележки варьируется от 300 до 2500 кг, г/п тележки для сверхтяжелых грузов – до 3,5 т (хотя грузчика, весь день бодро тянущего за собой такой груз, представить довольно трудно).

Электрические тележки существенно сокращают временные за- |

|

|

И |

траты на грузообработку, увеличивают производительность складских |

|

операций. |

Д |

Основное преимущество электрических тележек перед обычными ручными – эффективность работы (меньше нагрузка на оператора, выше производительность его труда). Рентабельность электроприводной техники тем выше, чем выше интенсивность складских операций (чем больше палет обрабатывает тележка за смену, тем быстрее она окупается).

Подъемную технику на механизированных складах по внутри-

складскому перемещению грузов можно разделить на три большие |

|||||

группы: |

|

|

|

|

А |

1. |

Техника для перемещения (транспортировки, погрузки- |

||||

разгрузки). |

|

|

б |

||

|

|

|

|

||

2. |

Техника для подъема груза на стеллажи (в сочетании с транс- |

||||

портировкой). |

и |

|

|||

|

|

|

|||

3. |

Техника для комплектации заказов (отбора товара с места хра- |

||||

|

|

С |

|

|

|

нения). Рассмотрим различные типы техники в соответствии с указанными выше классами.

1. Техника для перемещения (транспортировки, погрузкиразгрузки).

Наиболее распространенным видом подъемно-транспортной техники на современных средних и крупных складах является напольный безрельсовый электротранспорт: электротележки-тягачи, электропогрузчики и электроштабелеры, работающие от аккумуляторов (аккумуляторных батарей – АКБ).

Электрические транспортировщики палет (или электротележки),

управляемые идущим рядом оператором, – это самоходные устройства с электрогидравлическим подъемом, питание которых осуществляется от

80

АКБ (24 В, 70–300 А ч) (рис. 6.7). Оператор идет следом за машиной, управляя ею с помощью поворотной рукоятки. Грузоподъемность оборудования этого типа 1,3–2,0 т, высота подъема вил 200 мм, скорость передвижения 5–6 км/ч. Помимо стандартных вариантов исполнения существуют модели с так называемым эрголифтом, высота подъема вил которых составляет около 700 мм (грузоподъемность на этой высоте – не более 800 кг). В этом случае большую часть работ можно осуществлять на уровне пояса человека, что довольно удобно в тех случаях, когда требуется переставить часть груза на транспортировщик с первого яруса стеллажей или со стола. Однако применяются эти модели довольно редко. Использование транспортировщиков оправдано при высокой интенсивности погрузоразгрузочных работ с дистанцией перевозки свыше 20 м и при работе на наклонных рампах (благодаря хорошему

тяговому усилию), а также в случае перевозки тяжелых грузов, когда |

||||

|

|

|

|

И |

недостаточно пользоваться обычной гидравлической тележкой. |

||||

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

С |

|

|

|

|

Р с. 6.7. Электр ческие транспортировщики палет

Электрические самоходные транспортировщики палет с плат-

формой для оператора отличаются от рассмотренных выше моделей усиленной конструкцией и, как правило, более мощной АКБ (24 В, 200–600 А∙ч) (рис. 6.8). Оператор управляет машиной, стоя на платформе; при необходимости платформа убирается, и оператор идет за машиной. Такие модели обычно используются, когда нужно выполнить маневры в стесненных условиях. Грузоподъемность устройств 2,0–3,0 т, высота подъема вил 200 мм, скорость передвижения 8–12 км/ч. Производительность их на 20–30% больше за счет увеличенной по сравнению с машиной без платформы скорости. Как правило, транспортировщик оборудован защитными боковыми поручнями для безопасности оператора и используется при очень высокой интенсивности работы или при увеличенных дистанциях транспортировки – свыше 30 м.

81

Рис. 6.8. Электрические самоходные транспортировщики палет с платформой для оператора

Транспортировщики палет с кабиной для стоящего/сидящего опе-

ратора – |

И |

наиболее производительные машины с увеличенной скоро- |

стью подъема и передвижения и мощной АКБ (24 В, 250–750 А∙ч)

(рис. 6.9). Обычно они оснащены электросервоприводом руля и воз-

рабочего места и обеспечивают эффективнуюД работу в многосменном режиме; используются бпри расстояниях транспортировки свыше 50 м и часто оснащены длинными вилами для одновременной перевозки двух палет, благодаря чемуичаще используются на крупных и очень крупных складах для погрузоразгрузочных работ и доставки грузов из одной рабочей зоны Ссклада в другую. Имеются машины, специально адаптированные для конкретных про зводственных процессов.

можностью настройки рабочего места оператора. Грузоподъемность

устройств 2,0–3,0 т, высота подъема вил 200 мм, скорость передвижения 8–12 км/ч. ТранспортировщикиАотличаются улучшенной эргономикой

Рис. 6.9. Транспортировщики палет с кабиной для стоящего/сидящего оператора

82

Электротягачи (буксировщики) являются достаточно специфическим видом техники, в отличие от другого внутрискладского транспорта, применяются исключительно для транспортировки и не имеют вил для захвата палет (рис. 6.10). Груз, размещенный на колесных тележках, просто прицепляют к ним или помещают в кузов. Эта техника служит для перемещения грузов на большие расстояния между удаленными помещениями цехов и имеет высокую скорость передвижения – 7–11 км/ч с грузом, 17–20 км/ч без груза. Очень часто ее применяют для перевозки багажа в аэропортах, на железнодорожных станциях. Обычная грузоподъемность таких устройств – от 2 до 25 т, хотя некоторые компании выпускают и более мощные модели. Машины г/п 3–5 т, как правило, очень компактны, управляются сопровождающим их оператором и оснащены площадкой или сиденьем. Машины большей грузо-

подъемности, по сути, представляют собой мини-грузовики. Среди них существуют варианты исполнения с открытой/закрытой кабиной, трех- и четырехопорные модели. Устройства оснащены 24или 48вольтовыми батареями (трехопорные) или 80-вольтовыми батареями (четырехопорные) разной емкости.

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

Рис. 6.10. Электротягачи (буксировщики) |

||||

С |

|

|

|

|

2. Внутрискладское подъемное оборудование.

При рассмотрении этого класса внутрискладской техники остановимся исключительно на штабелерах как типичных представителях внутрискладского подъемного оборудования. Хотя вилочные погрузчики с противовесом выполняют аналогичные функции, решено не включать их в обзор видов внутрискладского подъемного оборудования, поскольку во всем мире общепринято выделять их в самостоятельный большой класс техники. К тому же по причине больших габаритов на современных высокотехнологичных складах их редко используют для обслуживания стеллажей.

83

В случае если на складе грузопотоки средней и высокой интенсивности, складирование выполняется в несколько ярусов или на стеллажах, транспортировочная дистанция более 60 м, целесообразно использовать штабелер, т.е. если на складе продукция хранится на палетных стеллажах или укладывается в несколько ярусов, необходимо применение штабелеров. Его преимущество перед тележкой – высота подъема: если в тележке подъем вил используется для того, чтобы поддеть палету и обеспечить возможность ее транспортировки, то высота подъема вил по мачте штабелера – до 5 м.

Гидравлический штабелер, как и обычная гидравлическая тележка, приводится в движение мускульной силой человека, подъем осуществляется качанием гидравлического рычага.

Электрические штабелеры. В штабелере с электрическим узлом подъема человек выступает как «тяговая сила», перемещая устройство по территории склада, но подъем вил осуществляется посредством электрического привода. Электроштабелером оператор-пешеход управляет с помощью кнопок на рукоятке рычага. Работа с использованием самоходного

электроприводного штабелера с площадкой для оператора– это наименьшая |

|

нагрузка на человека и самая высокая производительность труда. |

|

Преимущества штабелеров: |

И |

|

|

• у штабелера меньшая ширина рабочего коридора по сравнению с |

|

погрузчиком; |

Д |

• у штабелера ольшаябАфункциональность – грузоподъемность от 1 до 3 т , перемещение грузов по вертикали на высоту 1,5–6 м; существуют

также специальные модели шта елеров, высота подъема которых может составлять до 12См, что актуально при достаточно высоких потолках;

• у штабелера небольшой вес и малые габариты, что позволяет достигать высокой маневренности, а также транспортировать штабелер к месту погрузки;

• штабелер прост в эксплуатации, уходе и поддерживающем ремонте. Штабелер – это компактная, надежная и маневренная техника, которая может обслуживать небольшие хранилища и входить в состав парка погрузоразгрузочной техники для складов крупного магазина или производства. Популярность штабелеров растет благодаря простоте эксплуатации, экологичности и приемлемым ценам (табл. 6.3). В работе со штабелерами есть ограничения. Например, фиксирование величины грузопотоков, а главное, высокие требования к качеству полов (особенно для штабелеров с высоким подъемом). Эксплуатация штабелера возможна только на складах с достаточно ровным полом. Для работы на улице нужна или специальная площадка, или настил, позволяющий ему безопасно передвигаться.

84

|

|

|

|

Таблица 6.3 |

|

Сравнительные характеристики основных типов штабелеров |

|||||

Основные типы |

Г/п, кг |

Высота |

Скорость |

Скорость перемещения, |

|

подъема, |

подъема с на- |

||||

штабелеров |

км/ч |

||||

|

м |

грузкой |

|||

|

|

|

|||

Штабелер гидравлический |

500-1000 |

1,6-2,5 |

25 мм за один |

Скорость оператора с на- |

|

|

|

|

качок |

грузкой в среднем 1,5-2 км/ч |

|

Штабелер с электрическим |

1000 |

3 |

5,7см/с |

Скорость оператора с на- |

|

узлом подъема |

|

|

|

грузкой в среднем 1,5-2 км/ч |

|

Штабелер электрический |

1000-2000 |

1,5-5,4 |

13-16 см/с |

Скорость оператора без на- |

|

сопровождаемый |

|

|

|

грузки в среднем |

|

|

|

|

|

5 км/ч |

|

Штабелер электрический с |

1400-2000 |

1,5-5,4 |

16 см/с |

6,5 км/ч с грузом, до |

|

площадкой для оператора |

|

|

|

10 км/ч без груза |

|

Штабелеры с опорными консолями – наиболее распространенный тип гидравлического штабелера (рис. 6.11). Принцип работы машины следующий: поддон поднимается над опорными консолями, как у гидравлической тележки, при этом центр тяжести располагается между мачтой и грузом – в зоне вил. Это позволяет обходиться без большого

противовеса, что делает штабелеры более компактными, чем погрузчи- |

|

ки. Ширина прохода (в технических характеристикахИ |

она обозначается |

Ast), которая требуется штабелеру для установки на стеллажи поддона |

|

1200 мм (вдоль вил), составляет 2–2,6 м. |

|||

|

|

|

Д |

|

|

А |

|

|

б |

|

|

и |

|

|

|

С |

|

|

|

Рис. 6.11. Штабелеры с опорными консолями

Различают штабелеры с узкими и широкими опорными консолями.

Штабелеры первого типа способны работать только с поддонами открытого типа, «заезжая» в них с открытой короткой стороны. Диаметр колес в опорных консолях небольшой – 80–90 мм, поэтому для нормальной работы машины в помещениях складирования должны быть

85

качественные и ровные полы. Штабелеры с широкими опорными консолями могут работать как с открытыми, так и с закрытыми поддонами, пропуская их между широкими консолями (также возможна работа с поддоном с поперечной, полузакрытой стороны). Опорные колеса у них увеличенного диаметра – обычно 150 мм, поэтому такие устройства легче преодолевают неровности трассы. Правда, у этих штабелеров есть серьезный недостаток: если использовать их для работы со стеллажами, то первый ярус палет с грузом должен находиться на балках, а не на полу, что приводит к удорожанию стеллажных конструкций.

Ручные гидравлические штабелеры/штабелеры с электрогидрав-

лическим подъемом. Простейшими устройствами для подъема поддонов на стеллажи считаются ручные гидравлические штабелеры с высотой подъема 1,5–3 м, обычно с их помощью обслуживают двухъярусные

стеллажи или снимают груз с автотранспорта. Грузоподъемность уст-

мобильного типа. Такие устройстваИподнимают груз массой 1000–2000 кг на высоту 3–3,5 м и чаще всего применяются для обслу-

ройств 1000–2500 кг. Более высокая производительность у штабелеров с

ручным передвижением и электрогидравлическим подъемом. Обычно

живания трехъярусных стеллажей.ДОба типа штабелеров хороши тем, что относительно недороги; однако они не обеспечивают высокой ин-

они почти не отличаются по размерам от ручных штабелеров, но весят

значительно больше и, как правило, оснащены небольшими АКБ авто-

тенсивности работы, поэтому подходят только для складов с небольшим |

|||

грузооборотом. |

|

|

А |

Самоходные сопровождаемые штабелеры (рис. 6.12). Наиболее |

|||

|

|

б |

|

распространены в этом классе сопровождаемые штабелеры (они же в е- |

|||

|

и |

|

|

С |

|

|

|

домые, с поворотной рукояткой, «с поводком»). Их изготавливают почти все производители внутрискладской техники, поэтому подобрать нужную по техническим параметрам и соотношению «цена – качество» модель достаточно просто. Выделяются два основных типа: действительно сопровождаемые штабелеры, за которыми оператор идет, и машины с откидной платформой, стоя на которой, оператор перемещается по складу. Штабелеры второго типа быстрее передвигаются (скорость до 8 км/ч без груза), поэтому более производительны, и в этом главное их преимущество. Однако у них увеличенные габаритные размеры, поэтому в узких межстеллажных проходах оператору иногда приходится, сложив платформу, управлять машиной с пола. С точки зрения высоты подъема (до 4,5–5,5 м) и грузоподъемности (1000–3000 кг) эти машины различаются незначительно.

86

Рис. 6.12. Самоходные сопровождаемые штабелеры

В зависимости от производителя устройства могут комплектоваться АКБ автомобильного типа (24 В, 70–100 А∙ч) или тяговой АКБ (24 В, 160–350 А∙ч). Грузоподъемность их обычно 1,0–2,0 т, но встречаются и

трехтонные модели. Высота подъема вил 1500–5500 мм, ширина рабо-

применяют модели с откидной платформойД. Как правило, эти машины оборудованы защитными оковыми поручнями, которые помогают опе-

чего прохода Ast = 2100–2300 мм (без платформы), 2500–2700 мм

(с платформой), |

скорость передвижения 5 км/ч без платформы и 8 км/ч |

– с платформой. |

И |

Для больших дистанций транспортировки и интенсивной работы |

|

ратору сохранить устойчивостьАна виражах и предохраняют от возможных столкновен й. Существует тип сопровождаемого штабелера с про-

тивовесом. По принц бпу управления он не отличается от описанных выше: операторСдет за машиной или стоит на платформе, а принцип работы, – как у классического погрузчика, мачта расположена на линии опорных колес. Эти устройства достаточно крупных размеров и обычно применяются вместо погрузчика (если позволяет пол).

Самоходные штабелеры с кабиной (рис. 6.13). Качественный ска-

чок в технологическом процессе обработки груза может быть достигнут при переходе к штабелерам со стоящим или сидящим в кабине оператором. Принципиальная конструкция их такая же, как сопровождаемых моделей: опорные консоли находятся непосредственно под вилами. Главное отличие – в положении оператора: он находится в защищенной с боковых сторон и сверху кабине, благодаря чему может более эффективно управлять машиной и лучше сконцентрироваться на работе с грузом. Если добавить к этому увеличенную скорость передвижения и подъема, электросервопривод рулевого управления, а также возможность настройки рабочего места под конкретного оператора, становится понятно, почему производительность этих машины высокая.

87

Рис. 6.13. Самоходные штабелеры с кабиной

Конечно, техника такого класса стоит дороже, но ее покупка оп-

6–6,5 м при остаточной грузоподъемности 1000–1500 кг и ширине межстеллажного прохода Ast = 2,3–2,5Дм. Сопровождаемые штабелеры обычно не обеспечивают такого сочетания рабочих параметров.

равданна увеличением объема работ, осуществляемого одной машиной. Немаловажно также, что высота подъемаИэтих штабелеров доходит до

Модели комплектуют тяговой АКБ (24 В, 240–775 А∙ч), их грузо-

8–10 км/ч со стоящим в ка инеАоператором и 9–11 км/ч с сидящим оператором. Штабелерыис площадкой обычно применяют при расстоянии транспортировки 40–60 м о щей продолжительности реальной работы 4–6 ч/смену.СПри превышен и этих значений рекомендуется использовать вариант с с дящ м оператором.

подъемность 1,0–2,0 т (встречаются модели г/п 3,0 т). Высота подъема

вил 3000–6500 мм, Ast = 2300–2500 мм (стоящий в кабине оператор) или 2400–2600 мм б(сидящий оператор). Скорость передвижения

Известно, что с ростом высоты подъема грузоподъемность всех подъемных устройств становится меньше номинальной. В таких случаях говорят об остаточной грузоподъемности. Для увеличения значений остаточной грузоподъемности применяют складывающиеся гидравлические стабилизаторы-опоры, выпускающиеся только в момент проведения работ на максимальных высотах подъема.

Некоторые модели производят с функцией так называемого начального подъема. Как опция она применяется в случаях, когда необходимо одновременно перевезти сразу два поддона или для увеличения клиренса штабелера (облегчает преодоление небольших порогов, уклонов и т. п.).

Наиболее серьезный, «тяжелый» класс техники для фронтальных стеллажей – штабелер с выдвигающейся кареткой (мачтой, грузоподъ-

емником) грузоподъемного механизма, или ричтрак (от англ. reach

88

truck) – высотный штабелер. Эта машина – своеобразный гибрид: при «втянутой» мачте она напоминает штабелер, при выдвинутой – работает как классический погрузчик, тем самым одновременно сочетая в себе лучшие качества техники обоих типов.

Если на складе грузопотоки средней и высокой интенсивности, высотное складирование (более 7 м в высоту), напольные покрытия выполнены по технологии «промышленного пола», то целесообразно ис-

пользование штабелеров, или ричтраков.

Ричтрак – одна из наиболее сложных, но вместе с тем и высокопроизводительных внутрискладских машин (рис. 6.14). Она обеспечивает высокие скорости подъема и передвижения (до 0,6 м/с и 12 км/ч соответственно), способна поднимать поддоны массой 1,5–2,5 т, при этом остаточная грузоподъемность на высоте 11 м может достигать 1000 кг. Конечно, применять технику с такими возможностями на небольшой высоте экономически нецелесообразно, поэтому ричтраки, как правило, используют при работе со стеллажами высотой более 6 м (рис. 6.15). У некоторых производителей встречаются варианты легких моделей с высотой подъема около 5 м. Это может быть оправдано обеспечением спе-

циальных условий, необходимой грузоподъемности или скорости работы. |

||||

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

С |

|

|

|

|

Рис. 6.14. Ричтрак

Ричтраки производят во множестве модификаций. Фактически стандартом класса стала двойная телескопическая мачта со свободным подъемом и интегрированный «сайдшифт» (каретка с боковым смещением вил). Как и у погрузчиков, у них обязательно имеется функция наклона грузоподъемника, но при высоте подъема более 9 м вместо этого применяется наклон вил при остающейся вертикальной мачте. Кроме того, у каждого производителя есть свои конструктивные тонкости ис-

89

полнения, поэтому выбор такой машины – дело непростое и требуется консультация компетентного специалиста. Ричтраки комплектуют тяговой аккумуляторной батареей (48 В, 460–900 А∙ч).

|

|

И |

|

б |

Д |

|

Рис. 6.15. Ричтраки на складе |

|

и |

|

|

Их грузоподъемность отА1,4–1,6 до 2,0–2,5 т (у европейских про- |

||

изводителей) или 1–2 т (у моделей из Азии). Высота подъема вил 3000– |

||

С |

|

|

11 500 мм, Ast – 2600–2900 мм, скорость передвижения европейских моделей 10–12 км/ч, скорость подъема 0,4–0,6 м/с. Как правило, ричтраки – весьма высокотехнологичные машины, они воплощают в себе самые последние технические решения. АС-технологии (электродвигатели переменного тока), пропорциональные клапаны управления гидравликой, бортовой управляющий компьютер – таковы неотъемлемые составляющие современного штабелера с выдвижным грузоподъемником.

Большое внимание при создании этих конструкций уделяется эргономике места оператора. Уже упоминались руль с электросервоприводом, небольшие джойстики (а не рычаги!) управления. Каждый производитель стремится по-своему оптимизировать рабочее место: Rocla применяет удобную рабочую панель «бумеранг», скомпонованную так, что все органы управления находятся перед оператором; Atlet предлагает кресло с автоматически отклоняющейся спинкой для лучшего обзора груза на высоте и мини-руль, вмонтированный в подлокотник, чтобы облегчить продолжительный и интенсивный труд оператора.

90

Кроме рассмотренных европейских машин существуют упрощенные варианты, которые в основном производят в Азии. Как правило, это ричтраки с высотой подъема до 6 м и стоящим в кабине оператором (редко – сидящим). Встречаются и специфические машины, например своеобразная «помесь» сопровождаемого штабелера и ричтрака, – корейский Soosung, управляемый стоящим на откидной платформе оператором.

Отдельно позиционируются ричтраки для работы с длинномера-

ми: некоторые производители выделяют эти машины в отдельную группу. За способность передвигаться во взаимно перпендикулярных направлениях без поворота эти устройства еще называют четырехсторонними, или четырехходовыми. У этой машины поворачиваются все три колеса: и переднее управляемо-ведущее, и грузовые колеса со сто-

роны вил. Обычно ричтрак оснащен грузовой кареткой с возможностью гидравлического или ручного раздвижения вил в пределах от 450 до 2200 мм и по всем техническим параметрам близок к классическим ричтракам.

леры движутся по межстеллажномуДпроходуИ(шириной 1,5–1,8 м) только прямо, не поворачивая. Каретка с вилами у них может поворачиваться на 180° и сдвигаться к краю стеллажа на 1200 мм, что позволяет

В отличие от ранее рассмотренных машин узкопроходные штабе-

повернуть груз в нужную сторонуАи задвинуть его вглубь стеллажа. Склад, организованный по так называемой узкопроходной технологии, т. е. с использован ем техн ки этого типа, – один из самых сложных в

проектировании |

зготовлении, а значит, и дорогостоящих. Сами стел- |

|

|

|

б |

лажи могут сто ть больше, поскольку требования к точности размеров |

||

|

и |

|

С |

|

|

стеллажной конструкц здесь выше; кроме того, их монтаж обходится значительно дороже. Допуски по ширине прохода и вертикальности стеллажа в этом случае очень жесткие, сборка технически сложнее за счет увеличенной высоты конструкций. О качестве пола для склада такого уровня и говорить не приходится: эта очень важная и высокозатратная составляющая склада должна быть выполнена идеально. Помимо использования сложной технологии нанесения твердого и износостойкого напольного покрытия дополнительные расходы потребуются на оборудование боковых рельсовых направляющих для движения штабелеров по межстеллажному проходу.

Теперь подробнее о специальных узкопроходных штабелерах. Это действительно одна из самых современных и сложных внутрискладских машин. Используются два основных типа техники – с оператором, работающим внизу, и с оператором, поднимающимся вместе с грузом.

91

В первом случае управление осуществляется из неподвижной кабины на уровне пола. Машина, как правило, оборудована видеокамерой и видеомонитором для контроля положения вил и обеспечивает подъем на высоту до 11 м. АКБ – тяговая (48 В, 600–900 А∙ч); г/п европейских моделей от 1,4–1,6 до 2,0–2,5 т (г/п штабелеров азиатских производителей 1–2 т); высота подъема вил 3000–11 500 мм; Ast – 1500–1700 мм; скорость передвижения 10–12 км/ч; скорость подъема 0,4 м/с. По оснащению и эргономике они очень похожи на современные ричтраки.

Второй тип машин устроен таким образом, что оператор поднимается в кабине вместе с грузом и полностью контролирует процесс подъема и перемещения. При этом обеспечивается высокая скорость работы за счет одновременного подъема и движения вдоль прохода (диагональное перемещение), а высота подъема достигает 15 м. Эти машины ком-

плектуют тяговой АКБ (48 В, 700 А-чили 80 В, 560–700 А∙ч); их грузоподъемность от 1,0 –1,2 до 2,4–1,6 т; высотаИподъема вил 5 000–

15 000 мм; Ast – 1600–1850 мм; скорость передвижения 10 км/ч; скорость подъема 0,4 м/с. По оснащениюДи эргономике они сложнее и технологичнее современных ричтраков.

Столь высокопроизводительная техника достаточно дорога, ее

глубины (рис. 6.16). СистемаАстелажей двойной глубины представляет собой сдвоенные иряды классических стеллажей. Обычно ее применяют,

стоимость в первом варианте в 2 раза, а во втором в 2–3 раза выше, чем стоимость классического высотного ричтрака.

Штабелеры с телескопическимиб вилами для стеллажей двойной

если необходимо увел ч ть вместимость склада, расположенного на ограниченной Сплощади, затрат в при этом не слишком большие средства.

Достоинство такой с стемы по сравнению с фронтальными стеллажами

– в одинаковой стоимости собственно стеллажей и относительно недорогой технике (примерно на 20% выше цены обычных ричтраков). За счет этого удается увеличить вместимость склада при той же площади на 25%.

Для работы со стеллажами двойной глубины применяют штабелеры, оснащенные телескопическими вилами. До высоты подъема 6 м используют рассмотренные выше штабелеры с опорными консолями со стоящим/ сидящим в кабине оператором, а выше (вплоть до 10 м) – ричтраки. При этом для безопасной и эффективной работы при высотах подъема свыше 6 м обычно применяется видеокамера (устанавливается на вилах) и ТВ-монитор (в кабине оператора).

92

Рис. 6.16. Штабелеры с телескопическими вилами для стеллажей двойной глубины

3. Техника для комплектации заказов.

плектовщик с нижних уровней (рис. 6.17) и высокоуровневый – с каби-

Существует два основных типа машинИдля подбора заказов: ком-

ной, поднимающей оператора до местаДхранения товара. По аналогии с

немецким названием устройство иногда называют «комиссионерами».

Чаше всего применяется отбор товара со стеллажей первого уровня. Для

вилы, на которых располагаютсяАдва поддона или несколько контейнеров. В этом случаеиоператор за один цикл собирает сразу несколько заказов. Существуют мод ф кации низкоуровневых комплектовщиков заказов с подъемомСплощадки оператора на 1 м, что позволяет проводить интенсивный набор товара со стеллажей первого и второго уровней. Дополнительный подъем вил (эрголифт) обеспечивает удобную для укладки высоту груза на поддоне и облегчает укладку тяжелых упаковок.

этого предназначены специальные машины, быстро передвигающиеся

по складу и оснащенные удобным выходом оператора для проведения комплектации. Иногдабна комплектовщиках применяют удлиненные

Рис. 6.17. Комплектовщик

93

Для более углубленного изучения вопроса о работе компле к- товщика рекомендуется посмотреть видео https://www.youtube.com/watch?v=MjBIOSwe4GY

Устройства комплектуют тяговой АКБ (24 В, 250–500 А∙ч); их г/п 1,2–2,0 т; высота подъема вил 200–1000 мм; скорость передвижения до

10 км/ч.

Если необходима комплектация со второго-третьего уровней стеллажей и выше, применяют высокоуровневые комплектовщики с подъемом кабины оператора. Это современные машины с отлично продуманной эргономикой. Для ускорения работы возможно диагональное перемещение оператора вдоль фронта стеллажей: кабина поднимается или опускается одновременно с движением машины по проходу к месту но-

та подъема пола платформы 1500–8500 мм; скорость передвижения

вого отбора товара. Для ускорения работы по комплектации также используется эрголифт, обеспечивающий подъемИподдона на удобную для

7–10 км/ч (при поднятой выше 6 м кабине – 2,5 км/ч); скорость подъема

работы высоту. Машины комплектуют тяговой АКБ (24 В, 450– 750 А∙ч); грузоподъемность их 1,0 Дт; высота подъема вил 800 мм; высо-

ния, задействованного в о служиванииА материальных потоков, проходящих через склади, следует учитывать ряд факторов, а именно:

0,2–0,3 м/с. Для работы в узких проходах их оснащают боковыми направляющими роликами.

Таким образом, прибвы оре подъемно-транспортного оборудова-

• характер грузовой единицы (массы, размера, специфических особенностейСтовара, услов й хранения и т. д.) и ее товароносителя;

• грузооборот склада (число перемещаемых грузов: поступающих на склад, перемещаемых внутри склада для сортировки, проверки и т.д.);

• оборачиваемость груза и требуемая скорость перемещения: насколько оперативно склад должен реагировать на поступающие запросы и т. д.;

• расстояния перемещения, зависящие от конструктивных особенностей склада (размера, высоты, этажности и т. д.);

• особенности транспортных средств, обеспечивающих доставку груза на склад и со склада и т. д. В то же время при выборе подъемнотранспортных машин и механизмов необходимо учитывать и предъявляемые к ним технико-эксплуатационные требования:

- машины и механизмы должны обладать эксплуатационной надежностью в работе, иметь необходимую прочность и устойчивость, высокий КПД, быть безопасными при обслуживании и иметь собствен-

94

ный вес, соответствующий особенностям конструкции склада (этажность, нагрузка на пол и т. д.);

- производительная мощность машин и механизмов должна соответствовать условиям работ и пропускной способности склада;

- грузоподъемность оборудования должна превышать максимальную массу перерабатываемого груза на складе. При этом необходимо учитывать возможные изменения грузоподъемности ПТМ с увеличением высоты подъема груза;

- машины для погрузоразгрузочных работ по возможности должны быть однотипными, а лучше всего универсальными по функциональному назначению, что позволит значительно сократить общий парк ПТМ или осуществлять их взаимозаменяемость;

- вид и размеры рабочих органов, а также характеристики самого

оборудования должны выбираться исходя из особенностей перерабаты- |

|

ваемого груза; |

И |

|

|

- при выборе машин необходимо исходить из энергетических воз- |

|

|

Д |

можностей склада, экономической целесообразности, технологической необходимости и экологических требований. В закрытых помещениях целесообразно использовать машины с электроприводом и т. д.

Методика расчёта потребности |

|||||

в подъёмно-транспортном оборудовании |

|||||

Потребность в средствахАмеханизации определяется по формуле |

|||||

б |

Асут |

|

|

||

и |

NПТО = |

, |

(6.1) |

||

|

|||||

|

Р Т |

|

|||

|

|

|

|

||

где Асут – суточная грузопереработка, т; |

Р – часовая производитель- |

||||

ность механизмаС, т/ч; Т – суточный фонд времени работы одного механизма, ч.

Суточная грузопереработка механизма включает переработку грузов при поступлении Qпост (выгрузка), внутрискладскую переработку:

2 Qсклукладка, затем выемка, при отпуске Qотп (отпуск):

Асут =Qпост +2Qскл +Qотп =Qпост +Qукл +Qвыем +Qотп . |

(6.2) |

Суточный фонд времени работы одного механизма определяется количеством и продолжительностью смен:

95

T =Tсм Nсм , |

(6.3) |

где Тсм– продолжительность смены, ч; Nсм − количество смен за сутки.

Часовая производительность механизма Р (т/ч) определяется следующим образом:

P = |

60 q KПТО , |

(6.4) |

|

t |

|

где q – грузоподъёмность механизма по паспорту, т; t – длительность одного цикла работы механизма, мин; КПТО – коэффициент использования механизма по времени и грузоподъёмности,

где qпасп – грузоподъёмность по паспорту, т; qфак – средняя фактическая грузоподъёмность механизма, т.

|

|

КПТО = КПТОt |

КПТОq , |

(6.5) |

|||||

здесь КtПТО – коэффициент использования механизма по |

времени; |

||||||||

КqПТО – коэффициент использования механизма по грузоподъёмности. |

|||||||||

|

|

t |

|

Tфак |

|

|

|||

|

|

KПТО = |

|

|

|

И |

(6.6) |

||

|

|

Tсм |

|

||||||

|

|

, |

|

||||||

|

|

|

Д |

|

|||||

где Тсм – продолжительность смены, ч; |

Тфак – продолжительность фак- |

||||||||

тической работы за смену, ч. |

|

|

|

|

|

|

|

||

|

|

А |

|

|

|

|

|||

|

бq |

|

qфак |

|

|

||||

и |

K |

ПТО = |

|

|

|

, |

(6.7) |

||

q |

|

|

|||||||

|

|

|

пасп |

|

|

||||

|

|

|

|

|

|

|

|

||

С |

|

|

|

|

|

|

|

|

|

Пример. Определите количество необходимых автопогрузчиков на складе тарно-штучных грузов с годовым грузооборотом 36 500 т, если продолжительность одного цикла 12 мин, грузоподъёмность погрузчика 5 т, продолжительность смены 7 ч, время фактической работы 6 ч. Коэффициент использования механизма по грузоподъёмности 0,86.

Решение:

1. Определим суточный грузооборот, а затем суточную грузопереработку:

Qсут = 36365500 =100 т.

96

Все операции на складе по приёмке, укладке, выемке и отпуску выполняются только автопогрузчиками. Тогда суточная грузопереработка всех автопогрузчиков составит

Асут =Qпост +2 Qскл +Qотп =100 +2 100 +100 = 400 т.

2. Определим коэффициент использования автопогрузчика по времени, а затем общий коэффициент использования автопогрузчика:

|

KПТОt = 6 =0,857; |

||

|

|

7 |

|

|

КПТО = 0,857 0,86 = 0,737 . |

||

3. Определим часовую производительность автопогрузчика: |

|||

|

Р = 60 5 0,737 |

=14,74 т. |

|

|

|

15 |

|

4. Определим потребность в автопогрузчиках: |

|||

|

NПТО = |

400 |

И |

|

|

14,74 7 |

|

|

|

Д |

|

Берём целое число, округляя в бó льшую сторону, получаем 4 авто- |

|||

погрузчика. |

А |

|

|

Задача 1. |

|

||

Определите количество необходимых автопогрузчиков на |

|||

складе тарно-штучных грузов с суточным грузооборотом 200 т, если продолжительность одного цикла 15 мин, грузоподъёмность погрузчика

5 т, продолжительность смены 7 ч, время фактической работы 6 ч, ко- |

||

эффициент использован я механизма по грузоподъёмности 0,9. |

||

|

б |

|

Задача 2. Определ те потребность в передвижных железнодорож- |

||

и |

3 |

|

С |

|

|

ных кранах на складе угля, если в течение рабочей смены (8 ч) нужно переработать 600 т угля, ёмкость грейфера 2,5 м , коэффициент загрузки грейфера 0,6 , продолжительность полного цикла 7 мин. Объёмная масса угля 1,2 т/м3.

Задача 3. Определите количество необходимых автопогрузчиков на складе тарно-штучных грузов с суточным грузооборотом 300 т, если продолжительность одного цикла 8 мин, грузоподъёмность погрузчика 1 т, продолжительность смены 8 ч, время фактической работы 7 ч, коэффициент использования по грузоподъёмности 0,75.

Задача 4. Определите количество необходимых козловых кранов на складе угля, если склад работает в 2 смены, годовой грузооборот – 365 000 т. Ёмкость ковша козловых кранов равна 4,15 м3, объёмная масса угля 1,2 т/м3, коэффициент использования крана по грузоподъемно-

97

сти 0,8, время цикла 12 мин, продолжительность одной смены 8 ч, время фактической работы крана 7 ч.

Стеллажное оборудование

Стеллаж представляет собой металлическую пространственную конструкцию, оборудованную вертикальными и горизонтальными стойками, соединенными между собой горизонтальными связями. Грузы устанавливаются в ячейки, образующиеся при соединении вертикальных и горизонтальных стеллажей.

Применение этого оборудования способствует более полному использованию объемов складских помещений, внедрению комплексной механизации и автоматизации погрузоразгрузочных и складских работ,

обеспечению количественной и качественной сохранности материаль- |

||||

ных ценностей. |

|

|

|

И |

|

|

|

|

|

В зависимости от назначения существуют следующие виды стел- |

||||

лажей: |

|

|

Д |

|

|

|

|

|

|

- полочные; |

|

|

|

|

- универсальные палетные; |

|

|

||

- мезонинные (многоэтажные); |

|

|||

- консольные; |

б |

|

|

|

- глубинные (проходные); |

|

|

||

- гравитационные; |

А |

|

||

и |

|

|||

- элеваторные. |

|

|

||

Полочные стеллажи (р с. 6.18) используются для хранения одно- |

||||

С |

|

|

|

|

родной или разнородной продукции малых и средних габаритов. Максимально подходят для ручной обработки грузов. Быстро монтируются и демонтируются. Модульность и простота конструкции позволяют в любой момент осуществить перепланировку склада. Полочные стеллажи могут комплектоваться дополнительными элементами.

Легкие грузовые полочные стеллажи. Группа полочных стеллажей состоит из сварной рамы и продольных балок. Могут быть оснащены полками (металл, сварная сетка, ДСП, фанера), а также поперечными элементами (связи) для негабаритных грузов (например, автозапчасти). Легкий грузовой стеллаж предназначен для нагрузки от 150 до 400 кг на один уровень. Используются для многоярусного хранения грузов на палетах. Используются при хранении однородных и разнородных грузов. Для защиты конструкции стеллажей от случайных ударов штабелеров, погрузчиков устанавливаются отбойники и направляющие рельсы. При применении дополнительных аксессуаров появляется возможность хранения бочек, коробок, рулонов и т.д.

98

|

И |

|

Д |

Рис. 6.18. Полочные стеллажи |

|

б |

|

Наиболее распространенным способом хранения больших объемов |

|

и |

|

промышленных грузов ли товаровАявляется их складирование в рядных

палетных стеллажах (р с. 6.19). Груз при этом укладывается на палеты двух основныхСт поразмеров – EUR (800х1200х150 мм, европалета) и FIN (1000х1200х150 мм, ф нская палета). Подобным способом можно хранить и тяжелые штучные грузы. Данный тип стеллажей характеризуется простотой конструкции, высокой несущей способностью и низкой средней стоимостью одного палетоместа по сравнению с другими видами стеллажей. Возможно хранение товаров от двух до восьми уровней и более. Универсальные палетные стеллажи чаще всего используются при оснащении производственных складов готовой продукции, распределительных центров, оптовых складов-магазинов, складских комплексов и т.п. Их применение позволяет существенно сократить затраты на хранение единицы продукции, эффективно используя полезную площадь склада (коэффициент использования площади склада может достигать 0,6). Конструкции стеллажей позволяют устанавливать одинарные и сдвоенные ряды, длина которых ограничивается только удобством обслуживания погрузочной техники.

99

зволяет максимально использоватьДпространство помещения с высоким потолком. За счет возведениябновых этажей система позволяет увеличить в 2–3 раза пространство, предназначенное для складирования и пе-

И Мезонинные (многоэтажныеА) стелажи (рис. 6.20). Мезонин по-

Рис. 6.19. Палетные универсальные стеллажи

ны из металлаС, металлической решетки, фанеры. Доступ на этажи мезонина осуществляется с помощью лестниц, оснащенных перилами. Ступени лестницы изготовлены из рифленого листа, чтобы исключить возможность скольжения.

редвижения товара. Мезонин может использоваться как для зоны хра-

нения товара, так для зоны комплектации.

Площадки мезон на по желанию заказчика могут быть изготовле-

Для более углубленного изучения вопроса рекомендуется посмотреть видео «3-этажные стеллажи» https://www.youtube.com/watch?v=EJP1-38PVgo

Консольные стеллажи (рис. 6.21) используются в основном для хранения длинномерных грузов (различные профили, пиломатериалы, трубы, рулонные материалы, сортовой металлопрокат). Они не ограничивают доступ к любому наименованию товара, могут быть как односторонними, так и двухсторонними. На них удобно сортировать товары по виду, длине, весу и т.п., иметь визуальное представление о наличии и количестве товара на складе. Высота ярусов легко варьируется. При ус-

100

тановке направляющих на консольные стеллажи появляется возможность использования их в качестве полочных стеллажей без ограничения длины полки и для продукции на вешалках.

|

|

И |

|

б |

Д |

|

|

|

и |

|

|

Р с. 6.20. МезонинныеА(многоэтажные) стеллажи |

||

С |

|

|

Рис. 6.21. Консольные стеллажи

101

Основные характеристики:

-высота стеллажей до 8 м;

-максимальная нагрузка на одну консоль до 1000 кгс;

-длина консоли до 2 м;

-шаг перфорации стоек от 50 до 150 мм;

-число ярусов складирования до 8.

В зависимости от складируемых товаров консольные стеллажи оснащаются различным дополнительным оборудованием:

-кассетами для длинномерных товаров;

-полками из металла, решетками и ДСП для хранения товаров на

палетах;

-специальными держателями для бочек, катушек и рулонных

товаров;

-различными разделителями, упорами, ограничителями и отражателями; И

-деревянными или пластмассовыми накладками на консоли для более бережного обращения с товаромД;

-навесами для установки конструкций вне помещения;

-пожарными отсекателями.

иАС -

Глубинные (набивные, проходные) стеллажи (рис. 6.22). Данный тип стеллажей используется на складах с небольшой номенклатурой товаров, но с большими объемами хранения, когда быстрый грузооборот или непосредственный доступ к любой палете не является решающим фактором. При использовании данного вида стеллажей увеличивается площадь под хранение и уменьшается площадь для проезда подъемнотранспортной техники, так как погрузчики заезжают в стеллаж, постепенно загружая его.

Конструкция стеллажей реализует схему «первым пришел, последним ушел». Для защиты конструкции стеллажей от случайных ударов штабелеров, погрузчиков устанавливаются отбойники и направляющие рельсы.

102

Рис. 6.22. Глубинные (набивные, проходные) стеллажи

Для более углубленного изучения вопроса о набивных

стеллажах рекомендуется посмотреть видео |

|

https://www.youtube.com/watch?v=j6OyUmfGj9Y |

|

Д |

|

Гравитационные стеллажи (рис. 6.23) предназначены для хране- |

|

А |

|

ния и обработки большого количества однородныхИ |

грузов узкого ассор- |

тимента на палетах одного типа (или евро, или финских). Вес палеты с товаром 1 т и более. Позволяют разделить зоны загрузки и выгрузки. Операции загрузки-выгрузкибмогут осуществляться одновременно.

Конструкция стеллажей реализует принцип FIFO, т.е. товар, загруженный в стеллажипервым, первым будет выгружен (что актуально при хранении скоропортящейся продукции). Отсутствие межстеллажных проходовСпозволяет максимально использовать объем склада.

Рис. 6.23. Гравитационные стеллажи

103

Для более углубленного изучения вопроса о гравитационных стеллажах рекомендуется посмотреть видео:

https://www.youtube.com/watch?v=a5IP7YctsTY https://www.youtube.com/watch?v=HGXJFbct3Pc https://www.youtube.com/watch?v=qyfGgh6eaCM

Элеваторные стеллажи (рис. 6.24) являются высокотехнологичными стеллажами. Используются для архивного и складского хранения. Позволяют рационально использовать пространство склада и офиса.

Принцип действия системы элеваторных стеллажей основан на том, что полки (или рамки для подвесных папок), вращаясь внутри специального корпуса, оснащенного электронной системой управления, по

вкоторой находится востребованный товарИили дело. Система управления проста в эксплуатации и не требуетДспециальных знаний.

Основные характеристики:

-позволяют наиболее оптимально использовать пространство как

ввысоких помещениях складовА, так и в небольших офисах. Экономия площади достигает 70%;

-сокращают времябпоиска и доступа в два раза, повышают производительность хранилища;

-обеспеч ваютизащ ту хранимых материалов от света и пыли.команде доставляют нужный материал на удобную для пользователяС

Рис. 6.24. Элеваторные стеллажи

104

Для более углубленного изучения вопроса рекомендуется посмотреть видео «Автоматический элеваторный https://www.youtube.com/watch?v=sC6ZDBGFhY0

Методика расчёта потребности в оборудовании для хранения

Оборудование для хранения включает поддоны, контейнеры, стеллажи, бункеры, резервуары.

Количество контейнеров, поддонов определяется отношением запаса З (т) к грузоподъёмности контейнера Р (т) (масса брутто), поддона:

Nпод = |

З |

. |

(6.8) |

|

|||

|

Р |

|

|

При расчёте потребности в поддонах требуется определить фактический вес груза на поддонах (в отличие от возможного веса брутто).

Вес пакета определяется весом одной малой грузовой единицы Рм.г.е и

количества их в пакете nобщ: |

И |

|

|

|

|

|

Р = Рм.г.е побщ. |

(6.9 ) |

|

Д |

|

Общее количество малых грузовых единиц в пакете определяется |

||

умножением их количества в основании пакета nосн на число ярусов ук- |

|||

ладки nяр в пакете: |

|

А |

|

б |

|

||

|

|

||

и |

Nобщ = посн пяр . |

(6.10) |

|

С |

|

|

|

Количество ярусов укладки в пакете зависит от высоты пакета |

|||

Нпак, высоты малой грузовой единицы hм.г.е и высоты поддона hпод: |

|

||

|

|

пяр = Нпак −hпод . |

(6.11) |

|

|

hм.г.е |

|

Количество грузовых единиц в основании пакета определяется раскладкой, т. е. сравниванием размеров ящика с размерами поддона.

Потребность в каркасных стеллажах определяется отношением количества пакетов, в которые распределился весь запас, к вместимости стеллажа:

105

Nкаркст = |

Nпак |

ппак , |

(6.12) |

|

|||

|

пяч |

|

|

где nяч – количество ячеек в стеллаже; nпак – количество пакетов, помещаемых в ячейку.

Если длинномерные материалы хранятся в кассетах и на стеллажах, то расчёт потребности в стеллажах не изменяется. Если длинномерные материалы хранятся в ячейках консольных или стоечных стеллажей, то для расчёта потребности в стеллажах сопоставляются запас и ёмкость стеллажа Ест:

|

|

N ст |

= |

|

З |

. |

(6.13) |

|

|

|

|

||||

|

|

конс |

|

|

Е |

|

|

|

|

|

|

|

ст |

|

|

Ёмкость стеллажа определяется ёмкостью ячейки Еяч и количеством |

|||||||

ячеек: |

Ест = Еяч пяч. |

(6.14) |

|||||

|

|||||||

Ёмкость ячейки зависит от её размеров l,b,h; объёмной массы хра- |

|||||||

|

|

|

|

|

И |

; количе- |

|

нимого материала γ ( т/м3); коэффициента заполнения ячейкиβ |

|||||||

ства ячеек: |

|

Д |

(6.15) |

||||

|

|

||||||

|

Еяч = l |

b |

h γ β . |

||||

Количество ячеек в консольном стеллаже зависит от количества |

|||||||

|

А |

|

|

|

|

||

ярусов и от того, двухсторонний или односторонний стеллаж. |

|

||||||

Пример. |

б |

|

|

|

|

|

|

Определ те потребность склада в стандартных плоских |

|||||||

поддонах (1200 х 800их 150 мм) и шестиярусных пятнадцатисекционных |

|||||||

каркасных стеллажахС(размер ячейки 1440 х 800 х 1 000 мм), если запас хранимых подшипников составляет 240 т, хранятся они в ящиках 300 х 400 х 200 мм, вес ящика 30 кг.

Решение:

1.Определим путём раскладки количество ящиков в основании па-

кета:

1200

300

400

800

Получаем 8 ящиков.

106

2. Определим количество ярусов укладки в пакете, высота пакета ограничена высотой ячейки стеллажа (1000 мм):

пяр = 1000200−150 = 4,25.

Берём целое число, округляя в меньшую сторону, получаем 4 яруса. 3. Общее количество малых грузовых единиц в пакете равно 32:

побщ =8 4 =32 ящика.

4.Определим вес пакета:

Р= 30 32 = 960 кг = 0,96 т.

5.Определяем потребность в поддонах:

Nпод = 0240,96 = 250 поддонов.

6. Определим ёмкость каркасного стеллажа. Она равна количеству |

|||||

|

|

|

|

|

И |

ячеек в стеллаже при условии, что в одной ячейке хранится один пакет. |

|||||

Так как по условию задачи стеллаж шестиярусный пятнадцатисек- |

|||||

|

|

|

|

Д |

|

ционный, то nяч 6∙15= 90 ячеек. В одной ячейке хранится один пакет (см. |

|||||

размеры поддона и ячейки стеллажа). |

|

||||

7. Определим потребность в каркасных стеллажах: |

|||||

|

|

|

А |

|

|

|

|

|

Nкаркст |

= 250 |

= 2,78 ст. |

|

|

б |

90 |

|

|

Берём целое число, округляя в большую сторону, получаем |

|||||

3 стеллажа. |

и |

|

|

|

|

Задача 1. |

|

|

|

||

Определ те потребность склада в плоских поддонах и |

|||||

С |

|

|

|

|

|

пятиярусных пятнадцат секционных каркасных стеллажах, если допустимая высота пакета 900 мм, запас хранимых цветных металлов 281,4 т, размеры ящика 200х360х150 мм, вес одного ящика 42 кг. В стеллаже размеры ячейки 1200х800х910 мм.

Задача 2. Определите потребность склада в шестиярусных двойных консольных стеллажах для хранения 90 т железных прутков длиной 3 м. Объёмная масса прутков 3 т/м3, ширина ячейки 0,8 м, высота 0,6 м, коэффициент заполнения 0,7.

Задача 3. Определите потребность склада в стандартных плоских поддонах и пятиярусных шестисекционных стеллажах, если запас хранимых материалов составляет 249,2 т, упакованы они в ящики размерами 300х400х200 мм. Вес ящика 35 кг, высота пакета 750 мм. Размеры ячейки 1200х800х800 мм.

107