е р и я в н у т р и в у з о в с к и х СибАДИм е т о д и ч е с к и х у к а з а н и й С и б А Д И

Министерство науки высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования

« ибирский государственный автомо ильно-дорожный университет (СибАДИ)» Кафедра «Логистика»

ЭВОЛЮЦИОННЫЕ ПРОЦЕССЫ В ЛОГИСТИКЕ ПРОИЗВОДСТВА

Методические указания к практическим занятиям Составитель А.В. Терентьев

Омск ▪ 2018

УДК 658.5.011 ББК 65.9(2) 40 Э15

Согласно 436-ФЗ от 29.12.2010 «О защите детей от информации, причиняющей вред их здоровью и развитию» данная продукция маркировке не подлежит.

Рецензент

канд. экон. наук, проф. Л.В.Эйхлер

СибАДИРИО ИПК . 644080, г. Омск, ул. 2-я Поселковая, 1

Работа утверждена редакционно-издательским советом СибАДИ в качестве

методическ х указан й.

Э15 Эволюц онные процессы в логистике производства [Электронный ресурс] :

методическ е указан я к практическим занятиям / сост. А.В. Терентьев – (Серия внутривузовск х метод ческ х указаний СибАДИ). – Электрон. дан. – Омск :

СибАДИ, 2018. – URL: http://bek.sibadi.org/cgi-bin/irbis64r plus/cgiirbis 64 |

ft.exe. - Режим |

||

доступа: для автор |

зованных пользователей. |

|

|

Излагаются |

цели |

задачи, исходные данные, методика |

проведения |

практическ х занят й по д сциплине «Логистика производства». |

|

||

Имеют интерактивное оглавление в виде закладок. |

|

||

Рекомендованы о учающимся всех форм обучения направления подготовки

бакалавриата «Менеджмент», профиль: «Логистика и управление цепями поставок».

Подготовлены на кафедре «Логистика».

Текстовое (символьное) издание (1,4 МБ)

Системные требования: Intel, 3,4 GHz; 150 Мб; Windows XP/Vista/7; DVD-ROM;

1 Гб свободного места на жестком диске; программа для чтения pdf-файлов: Adobe Acrobat Reader; Foxit Reader

Техническая подготовка В.С. Черкашина

Издание первое. Дата подписания к использованию 12.11.2018 Издательско-полиграфический комплекс СибА И. 644080, г. Омск, пр. Мира, 5

ФГБОУ ВО «СибАДИ», 2018

ВВЕДЕНИЕ

В задачах логистики производства, в отличие от логистики поставок, в первую очередь, ставится задача организации управления материальными потоками как внутри, так и между производственными подразделениями (цехами, участками). И то, что ассоциируется в цепочке поставок с "вытягивающей" системой со словами: "Один потребитель последовательно вытягивает поставки, осуществляемые другими звеньями, включенными в общую цепочку поставщиков" (что-то наподобие паровоза, тянущего за собой вагоны), в производственной логистике имеет несколько иной смысл. Под "вытягивающей" логистической схемой на уровне организации и управления про зводством (Pull Scheduling) понимается ситуация, когда план работы, составленный только для одного производственного подразделения, автоматически порождает планы работ для всех остальных участков, включенных в технологическую цепочку.

Метод ческая форма организации практических занятий по дисциплине предполагает следующее. Преподаватель проводит в учебной группе организованную д скусс ю между подгруппами по 2-4 студента. Материалы практическ х занят й сформированы из семи текстовых фрагментов, которые распределяются старостой группы и передаются для изучения в подгруппы. Коллектив подгруппы определяет лидера, который отдает поручения внутри подгруппы по подготовке доклада и участию в дискуссии.

Доклады каждой подгруппы заслушивает вся аудитория и обсуждает с целью детального восприятия. По результатам дискуссии делаются выводы по теме практического занятия.

Цель освоения уче ной дисциплины заключается в теоретическом и практическом формировании у о учающихся системы профессиональных знаний и навыков в области логистики производства, используя последние достижения в науке.

Объектом изучения является логистика производства в предпринимательских структурах. Предметом изучения данной дисциплины являются научные положения и подходы к логистике производства в цепях поставок.

Задачи освоения учебной дисциплины:

1. Формирование понимания логистики производства в цепях поставок;

2. Обоснование и разработка мероприятий по повышению эффективности логистики производства.

Осваиваемые обучающимся компетенции предполагают формирование способности к владению навыками:

а) поэтапного контроля реализации бизнес-планов и условий заключаемых

соглашений, |

договоров |

контрактов, умением |

координировать |

деятельность |

СибАДИ |

||||

исполнителей |

с помощью методического |

инструментария |

реализации |

|

управленческих решений в области функционального менеджмента для достижения высокой согласованности при выполнении конкретных проектов и работ. При этом обучающийся должен знать: поэтапный контроль реализации бизнес-планов и

условий заключаемых соглашений, договоров и |

контрактов; |

деятельность |

исполнителей с помощью методического |

инструментария |

реализации |

управленческих решений в области функционального менеджмента для достижения высокой согласованности при выполнении конкретных проектов и работ; современную теорию и практику логистики производства.

3

А также обучающийся должен уметь анализировать и формулировать: условия заключаемых соглашений, договоров и контрактов; проблематику логистики производства; принимать и реализовывать управленческие решения для достижения высокой согласованности при выполнении конкретных проектов и работ.

В конечном итоге обучающийся должен овладеть знаниями, умениями и поэтапного контроля реализации бизнес-планов и условий заключаемых соглашений,

договоров и |

контрактов; |

навыками координации |

деятельности исполнителей с |

|

помощью методического |

инструментария реализации управленческих решений в |

|||

СибАДИ |

||||

области функционального менеджмента для достижения высокой согласованности |

||||

при выполнении конкретных проектов и работ. |

|

|

||

б) документального |

оформления решений |

в управлении |

операционной |

|

(производственной) деятельности организаций при внедрении технологических, |

||||

продуктовых |

нновац й ли организационных изменений». При этом обучающийся |

|||

должен: |

|

|

|

|

– знать: пр нц пы |

документального оформления решений |

в управлении |

||

операционной (про зводственной) деятельности организаций; решения |

в управлении |

|||

операционной (про зводственной) деятельности организаций при внедрении технологическ х, продуктовых инноваций или организационных изменений.

– уметь анал з ровать формулировать: разрабатывать условия в управлении операционной (про зводственной) деятельности организаций; принимать и реализовывать управленческие решения в операционной (производственной) деятельности орган зац й при внедрении технологических, продуктовых инноваций или организационных изменений.

– владеть: навыками документального оформления решений в управлении операционной (производственной) деятельности организаций при внедрении технологических, продуктовых инноваций или организационных изменений.

Таким образом, в результате освоения профессиональных компетенций учебной дисциплины у обучающегося формируются:

– знания: деятельность исполнителей с помощью методического инструментария реализации управленческих решений в области функционального менеджмента; документальное оформление решений в управлении операционной (производственной) деятельности организаций.

– умения: выявлять и анализировать рыночные и специфические риски; разрабатывать документацию информационно-компьютерного обеспечения.

– владение: навыками поэтапного контроля реализации бизнес-планов и условий заключаемых соглашений, договоров и контрактов; специальной терминологией лексикой данной дисциплины.

4

Раздел 1 ПРОИЗВОДСТВО В ЛОГИСТИЧЕСКОЙ ЦЕПИ:

«ЗАКУПКА – ПРОИЗВОДСТВО – РАСПРЕДЕЛЕНИЕ» ДЛЯ ПОЭТАПНОГО КОНТРОЛЯ РЕАЛИЗАЦИИ БИЗНЕС-ПЛАНОВ

Практическое занятие № 1 Логистика производства в логистической системе

в области функционального менеджмента Цель практического занятия: формирование у обучающихся системы

СибАДИ1. "Выталкивающая" логистическая система (PUSH SCHEDULING)

взглядов о лог |

ст ке про |

зводства в логистической системе «закупка – производство |

||

- распределен |

е». |

|

|

|

Учебные задачи: |

|

|

||

1. Вн мательно |

ознакомиться с |

предложенным фрагментом текста, |

||

содержащ м авторск й взгляд о логистике производства в логистической системе |

||||

«закупка – про |

зводство - распределение»; |

|

||

2. Провести конструкт вную критику изложенных взглядов, аргументируя |

||||

собственное мнен е |

пр водя доводы к о наруженным противоречиям; |

|||

3. Сформул ровать |

прикладное |

значение изученного материала для |

||

формирован я собственного отношения по предложенной тематике. |

||||

ЗАДАНИЕ: зуч ть предложенные материалы подразделов и определить |

||||

практическую пользу для использования в собственных исследованиях по |

||||

направлению (теме) выпускной квалификационной работе: |

||||

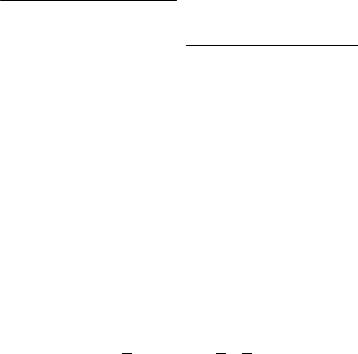

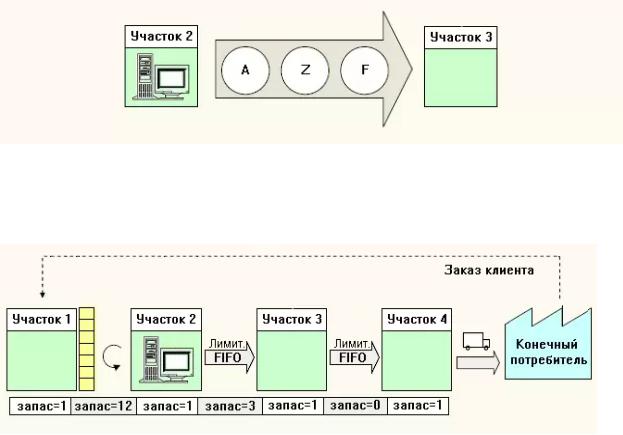

«Выталкивающая» логистическая система - это такая организация движения материальных потоков через производственную систему, при которой материальные ресурсы подаются с предыдущей операции на последующую в соответствии с заранее сформированным жестким графиком поставок. Материальные ресурсы "выталкиваются" с одного звена производственной логистической системы на другое. Каждой операции общим расписанием устанавливается время, к которому она должна быть завершена. Полученный продукт "проталкивается" дальше и становится запасом незавершенного производства на входе следующей операции. То есть такой способ организации движения материальных потоков как бы игнорирует информацию о том, продолжится ли обработка данного продукта на следующей стадии, и в каком состоянии в настоящее время находится используемое для этой обработки рабочее место: занято ли оно выполнением совсем другой задачи или ожидает поступления продукта для обработки. В результате нередко появляются задержки в работе технологического оборудования рост запасов незавершенного производства. Структура "выталкивающей" логистической системы приведена на рисунке 1.

"Выталкивающая" логистическая система является методологическим базисом для MRP-II и реализуется, как правило, на уровне современных ERP-систем [2].

5

2. "Вытягивающая" логистическая система (PULL SCHEDULING)

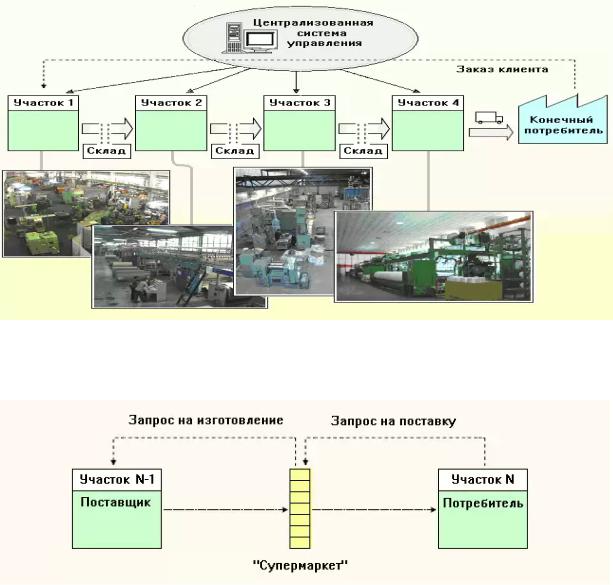

"Вытягивающая" логистическая система - это такая организация движения материальных потоков, при которой материальные ресурсы подаются ("вытягиваются") на следующую технологическую операцию с предыдущей по мере необходимости, а поэтому жесткий график движения материальных потоков отсутствует.

Размещение заказов на пополнение запасов или изготовления материальных ресурсов (операционных заделов) или ГП происходит, когда их количество достигает СибАДИопределенного критического уровня. Эта система основана на "вытягивании" продукта последующей операцией с предыдущей операции в тот момент времени, когда последующая операц я готова к данной работе. То есть когда в ходе одной операции заканч вается обработка единицы продукции, посылается сигналтребование на предыдущую операцию. предыдущая операция отправляет обрабатываемую ед н цу дальше только тогда, когда получает на это запрос. (Just-in-

Time) [1], [3].

Рис.1. Структура "выталкивающей" системы производственной логистики.

Рис.2. Структура "вытягивающей" системы производственной логистики.

6

Дэвид Хэллетт [4] приводит следующее определение: "Вытягивающая" система - это система, используемая для управления производством, в которой объем создаваемых операционных заделов (запасов) определенным образом ограничен.

Операционные заделы, - далее производственные запасы, - могут включать в себя сырье, незавершенное производство (НЗП), готовую продукцию, а также специально резервируемый фонд времени технологического оборудования.

Опираясь на это определение можно сказать, что любая логистическая

методика, которая ограничивает уровень операционных заделов, будет создавать |

|||||||

СибАДИ |

|||||||

"вытягивание". Принято выделять пять базовых типов "вытягивающих" |

|||||||

логистических систем Pull Scheduling: |

|

|

|

||||

Восполнен е "Супермаркета" |

(Supermarket Replenishment); |

|

|||||

Лим т рованные очереди FIFO |

(Capped FIFO Lanes) |

|

|||||

Метод "Барабан-Буфер-Веревка" |

(Drum Buffer Rope) |

|

|||||

Лим т незавершенного производства (WIP Cap) |

|

||||||

Метод выч сляемых пр оритетов |

(Priority Sequenced Lanes) |

|

|||||

|

|

|

3. Восполнение "супермаркета" |

|

|||

Трад ц онные с стемы управления производством требуют значительных |

|||||||

денежных ресурсов для того, что ы поддерживать необходимые запасы материалов. |

|||||||

Когда японск й автомо |

льная компания "Тойота" |

перестраивалась после второй |

|||||

мировой войны, ей остро не хватало о оротных средств, и предприятие не могло |

|||||||

позволить |

себе |

спользовать |

"традиционную |

логистическую |

концепцию". |

||

Руководство компании решило узнать, что происходит в мире, и задалось вопросом: |

|||||||

"Какая отрасль лучше всего использует свои запасы?" Ответ был следующий: |

|||||||

супермаркеты! |

|

|

|

|

|

|

|

В настоящее время типичный супермаркет оборачивает свои запасы более 50 |

|||||||

раз в |

год. |

Обычная |

производственная компания, которая |

использует |

|||

"Выталкивающую" логистическую систему управления, оборачивает свои запасы от одного до десяти раз в год. Используя "Вытягивающую" логистическую систему другие принципы "Бережливого производства" [3] Тойота достигла немыслимого для производственного предприятия показателя в 50-70 оборотов производственных запасов в год!

Принципиальная схема метода восполнения "супермаркета" приведена на рисунке 3.

Рис.3. Схема метода восполнения "Супермаркета".

7

Она действует следующим образом: Процесс-потребитель забирает исходные материалы из ячеек супермаркета тогда, когда ему это нужно.

Для каждой изготавливаемого изделия (заказа) рассчитывается "точка восполнения" исходных материалов.

Как только суммарное количество материалов в ячейках супермаркета и исполняемых заказах становится ниже "точки восполнения", процессу-поставщику посылается новый заказ на их поставку. В качестве такого заказа может выступать пустой контейнер, карточка "Канбан", световой сигнал, пустая ячейка

СибАДИ" упермаркета" т.п. (Оформлять заказ на бумаге не обязательно, - подойдет даже простой вариант: "если видишь пустое место, то заполни его").

Для каждого восполняемого материала рассчитывается объем соответствующей парт . Количество изделий во всех новых заказах равно объему восполняемых матер алов.

Процесс-поставщ к сполняет заказ на восполнение материалов.

Заказанные матер алы физически помещаются в соответствующие ячейки " упермаркета".

Замет м, что в данном случае формальное производственное расписание работ имеется только у процесса-потре ителя. План работ для процесса-поставщика формируется автомат чески в реальном масштабе времени самой "Вытягивающей" логистической с стемой. Это очень важный аспект "Вытягивающей" системы управления про зводством: "Не важно, сколько процессов управляется вытягивающей с стемой, главное, что в ней будет только одна точка планирования!"

Итак, единственная точка планирования выпуска готовой продукции – это один производственный участок, для которого в "вытягивающей" логистической системе происходит расчет основного расписания, определяющего работу всего производства в целом. Работа других участков, включенных в технологическую цепочку, автоматически планируются самой "вытягивающей" системой.

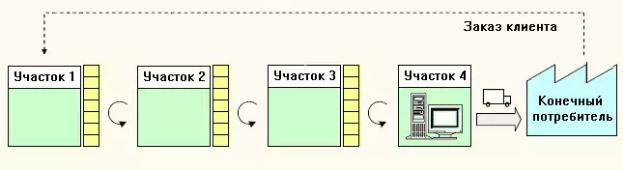

4. Лимитированные очереди FIFO

Когда нет необходимости предоставлять участку-потребителю возможность выбора, лучше использовать не "Супермаркет", а очередь FIFO (от английского First- In-First-Out – "первым пришел, первым вышел", т.е. очередность в порядке поступления).

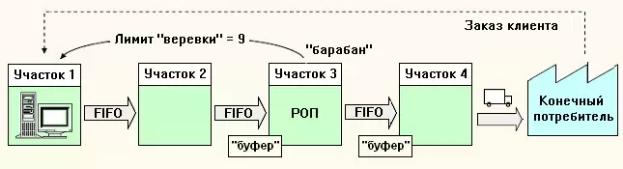

Рис.4. Структура метода лимитированных очередей FIFO.

На рисунке 4 показана "вытягивающая" логистическая система, которая связывает систему восполнения "Супермаркета" с лимитированными очередями FIFO. Единственная точка расчета производственного расписания находится на участке 2, потому что он следует непосредственно за последним "Супермаркетом системы". Между участками 2 и 3 находится лимитированная очередь FIFO.

8

Лучший способ представить лимитированную очередь FIFO - это представить себе, как перемещаются по трубе теннисные мячики.

Диаметр трубы чуть больше, чем диаметр мячиков. Мячики могут свободно перемещаться по трубе, но никоим образом нельзя поменять их местами внутри трубы. По сути, здесь нет "полосы для обгона". К тому же, длина трубы ограничена и одновременно в нее помещается только 3 мячика (это и есть лимит очереди FIFO). Такая система демонстрирует, какой процесс в данный момент времени является

самым медленным. |

|

СибАДИ |

|

Рис.5.Последовательность |

исполняемых заказов в методе лимитированных |

очередей FIFO.

Рис.6. Пример распределения операционных запасов в методе лимитированных очередей FIFO.

На рисунке 6 показано текущее состояние запасов на каждом участке (в примере предполагается, что каждый участок выполняет только одно текущее задание). Какое производственное звено в данный момент функционирует медленнее остальных? Сейчас это участок 3. Это так называемое текущее ограничение (Current Constraint) именуемое ресурсом, ограничивающим производительность все системы (РОП). Его легко обнаружить, определив процесс, у которого отношение величины запасов в предшествующей очереди FIFO к величине запасов в последующей очереди FIFO достигает максимального значения. Проще говоря, самый медленный участок образует перед собой наибольший объем незавершенного производства. Д. Хэллетт [4] называет такую логистическую схему управлением "по завалам" (Management by Piles).

Преимущество "вытягивающей" логистической системы типа лимитированных очередей FIFO перед "Супермаркетами" заключается в следующем:

в этой системе содержится меньше запасов;уменьшаются риски срыва сроков исполнения клиентского заказа;

9

упрощается управление;

имеется возможность находить процесс, лимитирующий общую производительность системы, - текущее ограничение РОП.

Лимитированные очереди FIFO можно использовать в массовых и крупносерийных производствах, где объем выпуска достаточно высок и технологический процесс постоянен для всего семейства выпускаемых продуктов.

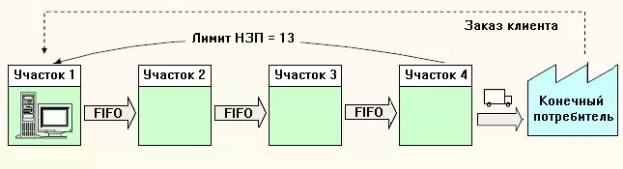

5. Метод "барабан-буфер-веревка" (DBR)

СибАДИМетод "Барабан-Буфер-Веревка" (DBR–Drum-Buffer-Rope) – один из оригинальных вар антов "выталкивающей" логистической системы, разработанной в

ТОС (Theory of Constraints) [5],[6],[7]. Она очень похожа на систему лимитированных очередей FIFO, за сключением того, что в ней не ограничиваются запасы в отдельных очередях FIFO.

Рис.7. Структура метода "Бара ан-Буфер-Веревка" (DBR).

Вместо этого устанавливается о щий лимит на запасы, находящиеся между

единственной точкой составления производственного расписания ресурсом,

ограничивающим производительность всей системы, РОП (в примере, приведенном на рисунке 7, РОП-ом является участок 3). Каждый раз, когда РОП завершает выполнение одной единица работы, точка планирования может запускать в производство еще одну единицу работы. Это в данной логистической схеме называется "веревкой" (Rope). "Веревка" - это механизм управления ограничением против перегрузки РОП. По существу, это график отпуска материалов, который предотвращает поступление работы в систему в темпе более высоком, чем она может быть обработана в РОП. Концепция веревки используется для предотвращения появления незавершенного производства в большинстве точек системы (кроме защищенных плановыми буферами критических точек).

Поскольку РОП диктует ритм работы всей производственной системы, то график его работы именуется "Барабаном" (Drum). В методе DBR особое внимание уделяется именно ресурсу, ограничивающему производительность, поскольку именно он определяет максимально возможный выход всей производственной системы в целом, так как система не может производить больше, чем ее самый маломощный ресурс. Лимит запасов и временной ресурс оборудования (время его эффективного использования) распределяется так, чтобы РОП всегда мог вовремя начать новую работу. Этот в рассматриваемом методе именуется "Буфером" (Buffer). "Буфер" и "верёвка" создают условия, предотвращающие недогрузку или перегрузку РОП.

10

Заметим, что в "вытягивающей" логистической системе DBR буферы, создаваемые перед РОП, имеют временной, а не материальный характер.

Алгоритм DBR – это обобщение известного метода OPT, который многие специалисты называют электронным воплощением японского метода "Канбан", хотя на самом деле, между логистическими схемами восполнения ячеек "Супермаркета" и методом "Барабан-Буфер-Веревка" имеется значительная разница.

Недостатком метода "Барабан-Буфер-Веревка" (DBR) является требование существования РОП, локализуемого на заданном горизонте планирования (на интервале расчета расписания для выполняемых работ), что возможно только в условиях серийных и крупносерийных производств. Однако для мелкосерийных и единичных про зводств локализовать РОП, в течение достаточно длительного интервала времени, вообще говоря, не удается, что значительно ограничивает

СибАДИявляется более эффективным. Как в рассмотренных выше "вытягивающих" логистических системах здесь имеется единственная точка планирования, - это участок 1 на рисунке 8.

применимость рассмотренной логистической схемы для этого случая.

6. Л м т незавершенного производства (НЗП)

"Вытяг вающая" лог стическая система с лимитом незавершенного производства (НЗП) похожа на метод DBR. Отличие заключается в том, что здесь создаются не временные уферы, а задается некий фиксированный лимит материальных запасов, который распределяется на все процессы системы, а не заканчивается только на РОП. Схема приведена на рисунке 8.

Рис.8. Структура метода лимита незавершенного производства (НЗП).

Этот подход к построению "вытягивающей" системы управления» значительно

проще рассмотренных выше логистических схем, внедряется легче, и ряде случаев

Логистическая система с лимитом НЗП имеет некоторые преимущества по сравнению с методом DBR системой лимитированных очередей FIFO:

неполадки, колебания ритма производства и другие проблемы процессов с запасом производительности не приведут к остановке производства из-за отсутствия работы для РОП, и не будут снижать общую пропускную способность системы;

правилам планирования должен подчиняться только один процесс;

не требуется фиксировать (локализовать) положение РОП;

легко обнаружить местонахождение текущего участка РОП. К тому же, такая система дает меньше "ложных сигналов" по сравнению лимитированными очередями

FIFO.

11

Рассмотренная система хорошо работает для ритмичных производств со стабильной номенклатурой выпускаемых изделий, отлаженными и неизменяемыми технологическими процессами, что соответствует массовым, крупносерийным и серийным производствам. В производства единичных и мелкосерийных, где постоянно запускаются в производство новые заказы с оригинальной технологией их изготовления, где сроки выпуска продукции диктуются потребителем и могут, вообще говоря, изменяться непосредственно в процессе изготовления изделий, тогда на уровне производственного менеджмента появляется множество организационных

СибАДИпроблем. Опираясь лишь на правило FIFO в передаче полуфабрикатов от участка к участку, логистическая система с лимитом незавершенного производства в таких случаях теряет свою эффект вность.

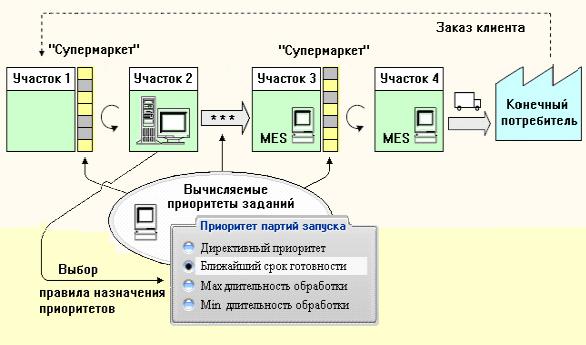

Для так х случаев наиболее эффективной "вытягивающей" логистической системой является Метод выч сляемых приоритетов.

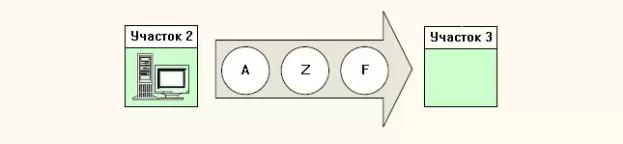

7. Метод вычисляемых приоритетов

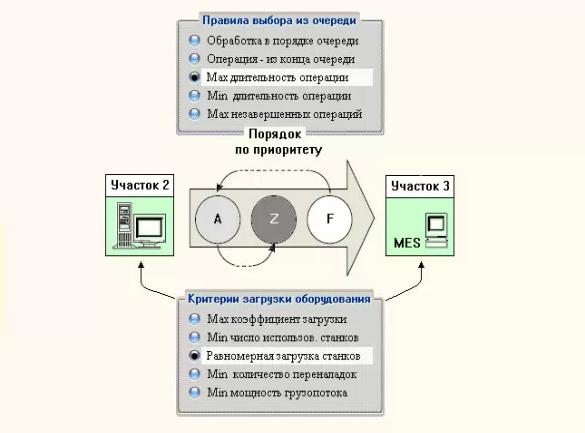

Метод выч сляемых приоритетов является своеобразным обобщением двух рассмотренных выше "выталкивающих" логистических систем: системы пополнения "Супермаркета" с стемы с лимитированными очередями FIFO. Разница в том, что в данной с стеме уже не все пустые ячейки в "Супермаркете" пополняются в обязательном порядке, а про зводственные задания, оказавшись в лимитированной очереди, продв гаются от участка к участку не по правилам FIFO (т.е. не соблюдается обязательная д сц пл на "в порядке поступления"), а по другим вычисляемым приоритетам. Правила вычисления этих приоритетов назначаются в единственной точке планирования производства, - в примере, приведенном на рисунке 9, это второй производственный участок, следующий непосредственно за первым "Супермаркетом". На каждом последующем производственном участке функционирует своя собственная исполнительная производственная система (MES – Manufacturing Execution System), задача которой - обеспечить своевременную обработку поступающих на вход заданий с учетом их текущего приоритета, оптимизировать внутренний материальный поток вовремя показать возникающие проблемы, связанные с этим процессом. Значительное отклонение в обработке конкретного задания на одном из участков может повлиять на вычисляемое значение его приоритета.

12

СибАДИРис.9. Структура метода вычисляемых приоритетов.

Процедура "вытяг вания" осуществляется за счет того, что каждый последующий участок может начинать выполнять только те задания, которые имеют максимально возможный приоритет, что выражается в первоочередном заполнении на уровне "Супермаркета" не всех доступных ячеек, а лишь тех, что соответствуют приоритетным заданиям. Последующий участок 2, хотя и является единственной точкой планирования, определяющей работу всех остальных производственных звеньев, сам вынужден выполнять только эти наиболее приоритетные задания. Численные значения приоритетов заданий получаются за счет вычислений на каждым из участков значений общего для всех критерия. Вид этого критерия задается основным планирующим звеном (участком 2), а его значения каждый производственный участок самостоятельно вычисляет для своих заданий, либо вставших в очередь на обработку, либо находящихся в заполненных ячейках "Супермаркета" на предыдущей стадии.

Впервые такой метод восполнения ячеек "Супермаркета" стал применяться на японских предприятиях компании "Тойота" получил название "Процедуры выравнивания производства" или "Хейдзунка" (Heijunka).

Другой вариант передачи заданий от одного участка к другому в данной "вытягивающей" логистической системе служит так называемое "вычисляемое правило" приоритетов.

13

СибАДИРис.10. Последовательность исполняемых заказов в методе вычисляемых приоритетов.

Очередь производственных заданий, передаваемых от участка 2 к участку 3 (рисунок 10), ограничена (лимитирована), но в отличие от случая, изображенного на рисунке 4, сами задания могут меняться местами в этой очереди, т.е. изменять последовательность своего поступления в зависимости от их текущего (вычисляемого) приоритета. Фактически это означает, исполнитель сам не может выбрать с какого задания начинать работу, но в случае изменения приоритета заданий ему, возможно, предстоит, недоделав текущее задание (превратив его в текущий НЗП), переключиться на выполнение наиболее приоритетного. Конечно, в такой ситуации при значительном числе заданий большом числе станков на производственном участке необходимо использовать MES, т.е. проводить локальную оптимизацию материальных потоков, проходящих через участок (оптимизировать исполнение заданий, уже находящихся в обработке). В результате для оборудования каждого участка, не являющегося единственной точкой планирования, составляется локальное оперативное производственное расписание, которое подвергается коррекции каждый раз, как только изменяется приоритет исполняемых заданий. Для решения внутренних оптимизационных задач используются свои критерии, именуемые "Критерии загрузки оборудования". Задания, ожидающие обработки между участками, не связанными "Супермаркетом", упорядочиваются по "Правилам выбора из очереди" (рисунок 15), которые, в свою очередь, могут тоже изменяться в течение времени.

14

Если Правила вычисления приоритетов заданиям назначаются "извне" по отношению к каждому производственному участку (Процессу), то Критерии загрузки оборудования участка определяют характер прохождения внутренних материальных потоков. Эти критерии связаны с использованием на участке оптимизационных MESпроцедур, предназначенных исключительно для "внутреннего" пользования. Они выбираются непосредственно диспетчером участка в режиме реального масштаба времени». [1, 2].

Контрольные вопросы для обсуждения на практическом занятии

СибАДИприведены в Приложении А.

Результаты (система оценок) практического занятия: зачтенным считается участие обучающегося в зложении собственного отношения к рассматриваемому материалу аргумент рованное участие в аудиторной дискуссии.

Практическое занятие № 2 Про зводство как основное звено логистической цепи

Цель практ ческого занятия: формирование у обучающихся системы взглядов о про зводстве как основном звене логистической цепи.

Учебные задачи:

1. Вн мательно ознаком ться с предложенным фрагментом текста, содержащим авторск й взгляд о про зводстве как основном звене логистической цепи; 2. Провести конструкт вную критику изложенных взглядов, аргументируя собственное мнение и приводя доводы к обнаруженным противоречиям;

3. Сформулировать прикладное значение изученного материала для формирования со ственного отношения по предложенной тематике.

ЗАДАНИЕ: изучить предложенные материалы подразделов и определить практическую пользу для использования в собственных исследованиях по направлению (теме) выпускной квалификационной работе:

1. Структура производственного процесса

Производственная система промышленной организации состоит из объективно существующих комплексов материальных объектов, коллектива людей, производственных, научно-технических и информационных процессов, имеющих целью выпуск конечной продукции и обеспечение эффективного протекания производственного процесса.

Под производственным процессом понимается определенным образом упорядоченный в пространстве и во времени комплекс трудовых и естественных процессов, направленных на изготовление продукции необходимого назначения, в определенном количестве качестве, в заданные сроки. Производственный процесс по своей структуре неоднороден, он состоит из множества взаимосвязанных подпроцессов, в ходе которых создаются отдельные детали, узлы, а их соединение путем сборки позволяет получить необходимое изделие.

Обычно все производственные процессы подразделяются по функциональному признаку на основные, вспомогательные и обслуживающие.

К основным относят процессы обработки, штамповки, резки, сборки, окраски, сушки, монтажа, т. е. все операции, в результате которых изменяются форма и размеры предметов труда, их внутренние свойства, состояние поверхности и т. п.

15

Вспомогательные процессы предназначены обеспечивать нормальное протекание основных. Эти процессы непосредственно не связаны с предметом труда, к ним относят: изготовление инструмента и технологической оснастки, ремонт,

производство |

электроэнергии |

для |

нужд |

предприятия |

и |

т. |

п. |

Обслуживающие процессы включают |

контроль качества продукции, хода |

||||||

производственного процесса, транспортные и складские операции. |

|

Развитие |

и |

||||

совершенствование всех видов процессов должно происходить согласованно.

Производственный процесс состоит также из простых и сложных подпроцессов, в зависимости от характера операций над предметом труда. Простой производственный процесс представляет собой последовательную взаимосвязь производственных операц й, в результате которых получается готовое или частичное изделие. Под сложным понимается процесс изготовления готового продукта

СибАДИПараллельность заключается в совмещении выполнения различных производственных процессов во времени, что может способствовать сокращению продолжительности производственного цикла.

посредством соед нен я нескольких частичных изделий.

В зав с мости от объема работ, необходимых для достижения конечного результата процесса, выделяют полные и частичные производственные процессы. Полный процесс включает весь комплекс работ, необходимых для получения конечного результата процесса. Частичный процесс представляет собой незаконченную часть полного процесса. В целях специализации отдельные частичные

процессы образуют ра оч е комплексы, строение которых характеризуется с точки зрения их элементного, функц онального и организационного состава.

2. Пр нц пы организации производственного процесса

Основой эффективного управления МП в производстве и решения всех задач производственной логистики является соблюдение принципов организации производственного процесса. Основными обязательными принципами организации производственного процесса являются следующие. Специализация предусматривает ограничение разнообразия производит венных процессов путем их стандартизации, унификации технологических маршрутов и конструкций изделий и т. д. и бывает двух видов: ограничение разнообразия технологических функций, выполняемых рабочими комплексами, - при технологической специализации, и ограничение разнообразия обрабатываемых рабочими комплексами предметов труда - при предметной или подетальной специализации. Уровень специализации измеряется коэффициентом закрепления операций, который определяет количество деталей операций,

обрабатываемых на рабочем месте за определенный промежуток времени.

Непрерывность направлена на сокращение до возможного минимума типичных перерывов в производственном процессе пространственных разрывов между рабочими комплексами. Требует балансировки двух видов: либо обеспечения непрерывного движения предметов труда, либо постоянной загрузки рабочих мест. Достижение абсолютной непрерывности сразу по двум направлениям - крайне сложное мероприятие, поэтому компромисс определятся в пользу менее затратного способа достижения непрерывности. То есть если простой одного рабочего места в непоточном производстве обходится дороже прослеживания единицы предмета труда, то необходимо обеспечить непрерывную загрузку рабочих мест и

16

предусмотреть для этого необходимый уровень заделов обрабатываемых деталей

между стадиями производства. |

|

|

Пропорциональность предполагает |

относительную |

сбалансированность |

пропускной способности всех последовательных производственных подразделений, выполняющих основные, вспомогательные и обслуживающие процессы. Нарушение данного принципа приводит к возникновению "узких мест" в производственном процессе или к неполной загрузке рабочих мест, участков и цехов.

Прямоточностью достигается организация кратчайшего и однонаправленного движения предметов труда в пространстве и во времени за, чет расположения

СибАДИгоризонтальных оргструктур и внедрения современных информационных систем управления класса ERP-CSRP.

рабочих мест и участков по ходу следования операций технологического процесса.

Ритм чность означает равномерный выпуск определенного количества

продукции через заданные интервалы времени. Позволяет наиболее полно использовать про зводственную мощность рабочего места, участка, цеха и seer о

предприят я. На высшая ритмичность достигается в массовом поточном

производстве, что упрощает процесс его планирования и управления, позволяет

рационально орган зовать выполнение каждой операции. |

|

|

Интеграт вность предполагает системную интеграцию всех |

процессов в |

|

организац |

за счет сквозного управления функциональными циклами снабжения, |

|

производства |

сбыта. Интегративность достигается на основе |

использования |

Гибкость адапт вность о еспечивают возможность мобильной перестройки всей производственной системы или ее части на выпуск другой продукции, позволяют оперативно реагировать на изменения условий внешней и внутренней среды, оптимально и эффективно подстраиваться под современные потребности рынка. Следование данным принципам позволяет организациям добиваться высоких экономических результатов в производственной деятельности.

3. Виды движения материальных ресурсов в производстве

Изготовление деталей в процессе производства, как правило, осуществляется не штучно, а различными партиями, что позволяет сократить вспомогательное и подготовительное время. Если детали запускаются в производство поштучно, одна за другой, то все технологические операции по каждой детали могут быть выполнены исключительно последовательно. При запуске в производство деталей партиями появляется возможность варьирования. Поэтому обработку деталей можно осуществлять тремя способами или видами движения MP: последовательным, параллельным параллельно-последовательным.

Единственным вариантом, когда процесс идет непрерывно на всех рабочих местах, является тот, при котором продолжительности всех технологических операций либо равны, либо кратны друг другу. Кратность продолжительностей операций позволяет уравнять их путем увеличения на соответствующих операциях числа рабочих мест. Поэтому параллельный способ обычно применяется в крупносерийном и массовом производствах поточного типа. Последовательный вид движения используют в единичном и мелкосерийном производстве при технологическом принципе создания цехов и участков, а параллельнопоследовательный - в серийном и массовом производстве, а также в единичном и мелкосерийном в условиях гибких автоматизированных производств.

17

4. Характеристики типов производств

Тип производства представляет собой комплексную характеристику технических, организационных и экономических особенностей производства, обусловленных степенью специализации, сложностью и устойчивостью изготовляемой номенклатуры изделий, размером и повторяемостью выпуска продукции. Основным показателем, характеризующим тип производства, является коэффициент закрепления операций, который определяется как отношение числа всех различных технологических операций, выполняемых или подлежащих выполнению в течение месяца, к числу рабочих мест.

В отечественной теории и практике различают три типа производства: единичное, сер йное массовое.

Для зарубежной теории и практики производственного менеджмента характерно выделен е следующих производственных стратегий, соответствующих перечисленным т пам про зводства: стратегии, сфокусированные на процессе; стратегии управлен я повторяющимися процессами, модульное производство; стратегии, сфокус рованные на продукте.

Един |

чное производство характеризуется: |

|

|

||

|

малым о ъемом выпуска одинаковых изделий, повторное изготовление |

||||

которых, как прав ло, не предусматривается; |

|

|

|||

|

большой номенклатурой выпускаемых изделий; неустойчивой |

||||

технологической спец ал зац |

ей участков; |

|

|

|

|

|

универсальным о орудованием; |

|

|

||

|

разнообразными |

неупорядоченными связями между |

рабочими |

||

местами; |

универсальным высококвалифицированным персоналом. |

|

|||

|

|

||||

Серийное производство характеризуется производством нескольких |

|||||

однородных типов изделий: |

|

|

|

|

|

|

периодически повторяющимися партиями; |

|

|||

|

специализацией участков - предметной, предметно-групповой. |

|

|||

Массовое производство характеризуется: |

|

|

|||

|

большим объемом выпуска изделий, непрерывно изготовляемых |

||||

продолжительное время, в течение которого на большинстве рабочих мест |

|||||

выполняется одна рабочая операция подетальной специализацией участков; |

|

||||

|

специализированным оборудованием; |

|

|

||

|

специализацией |

участков |

по |

предметно-замкнутой |

форме, |

прямоточными связями между рабочими местами - поточное производство; |

|

||||

|

рабочие - операторы, низкой квалификации. |

|

|||

СибАДИ |

|||||

В современных рыночных условиях |

применение массового типа производства |

||||

крайне ограничено, несмотря на его высокую эффективность, поскольку предполагает выпуск однородной продукции в течение длительного времени с преобладанием рынка продавца и неограниченного роста, поэтому сегодня на его долю приходится примерно 20% выпуска продукции машиностроения.

18

5. Основа производственной структуры предприятия

Сочетание частей производственного процесса в пространстве обеспечивается

производственной структурой, под которой понимается состав цехов и служб предприятия и характер связей между ними. Цехи и службы осуществляют различные функции, обеспечивающие выполнение планов в сторго установленные сроки, в соответствии с производственным распиcанием (планом производства). В свою очередь, цехи располагают своей производственной структурой, в которую входят участки, а в структуру участков входят соответствующие рабочие места. Рабочее место - это первичное звено производственной структуры промышленного предприятия. Количество и состав рабочих мест предопределяются технологией

СибАДИ(заготовительных, обра атывающих и с орочных); механообрабатывающего типа, закупающие заготовки у других предприятий по схеме аутсорсинга; сборочного типа, выпускающие изделия из деталей, узлов и агрегатов, изготовляемых на других специализированных предприятиях; специализирующиеся только на производстве заготовок и изготовлении отдельных деталей.

изготовлен я |

здел й, |

объемом их производства и |

трудоемкостью. |

Объемы |

|||

производства определяют возможности специализации, комбинирования и |

|||||||

кооперирован я. |

|

|

|

|

|

|

|

пец ал зац я может проходить как на уровне предприятия в целом, так и на |

|||||||

уровне цехов, |

участков |

ра очих мест. Так, в зависимости от конечной продукции, |

|||||

выпускаемой предпр ят ем, различают предприятия, специализирующиеся на |

|||||||

выпуске готовой продукц , деталей и узлов или заготовок. Соответственно этому |

|||||||

выделяют две формы спец ализации: по целевому (предметная и подетальная |

|||||||

специализац я) |

по функц ональному признаку (технологическая специализация). |

||||||

Существуют промышленные машиностроительные предприятия с полным |

|||||||

технологическ м |

ц клом, |

располагающие |

всей |

совокупностью |

цехов |

||

Внутризаводская специализация происходит на уровне подразделений предприятия: цехов и участков.

Предметная форма заключается в специализации подразделений на изготовлении одного или группы изделий либо их частей. В пределах одного цеха или участка сосредоточивается разнотипное оборудование для выполнения всех или основного комплекса операций по изготовлению изделия. По такой форме создаются цехи кузовов, шасси и т. п. Если в пределах цеха или участка осуществляется законченный цикл производства изделия или детали, это подразделение называют предметно-замкнутым.

К преимуществам предметной специализации относят сокращение времени на транспортные перемещения, упрощение оперативного планирования, уменьшение производственного цикла, сокращение себестоимости продукции.

Подетальная форма, при которой цехи участки специализируются на выполнении полного цикла производства одной или нескольких однородных групп деталей, одного или разных изделий с целью повышения производительности труда.

Технологическая форма, характеризуется тем, что производственное подразделение специализируется на выполнении однородных технологических процессов и операций. Цехи и участки создаются по принципу общности основного технологического оборудования. По такому принципу могут создаваться литейные, кузнечные, механические, термические и другие цехи, токарный и шлифовальный участок в механическом цехе.

19

Преимущества технологической специализации заключаются в том, что она способствует применению наиболее рациональных, прогрессивных технологических способов обработки изделий и наиболее полному использованию оборудования, обеспечивает гибкость производства при смене производственной программы. К недостаткам относят необходимость формирования сложных технологических маршрутов, усложнение межцеховых связей, нарушение принципа прямоточности, увеличение производственного цикла, усложнение оперативно-производственного

планирования. |

|

|

СибАДИ |

||

Замена технологической специализации предметной и |

предметно-замкнутой |

|

является одной из современных тенденций совершенствования производственной |

||

структуры предпр ят я на основе концентрации производства и упорядочения |

||

движения предметов труда в пространстве. Переходный период от технологической к |

||

предметной спец ал зац |

характеризуется применением |

подетальной формы |

специализац . |

|

|

6. Поточные |

непоточные формы производственных процессов |

|

Поточное про зводство - форма организации производственного процесса, при |

||

которой все |

операц |

согласованы во времени, повторяются через строго |

установленные |

нтервалы, все ра очие места являются специализированными и |

|

располагаются в соответств и с ходом технологического процесса. В поточном производстве воплощаются все принципы организации производственного процесса, что обеспеч вает на олее эффективное его функционирование. Поточные формы работы наиболее распространены в массовом производстве, но применяются также в серийном и единичном.

Планирование и управление материальным потоком при данной форме организации не представляют осо ой сложности в силу проработанности вопроса упорядочения движения предметов труда в пространстве и во времени, организации их ритмичной обработки.

Поточное производство в своем развитии идет по пути автоматизации: внедрение автоматических линий, станков с числовым программным обеспечением, линий, содержащих оборудование с программным управлением, применение микропроцессорной техники, промышленных роботов, робототех-нических комплексов, гибких производственных систем.

Непоточная форма, которая применяется в основном в единичном, мелкосерийном серийном производствах, часто понимается как преимущественно неупорядоченное движение предметов труда в пространстве, сочетаемое с прогнозированным движением во времени. Наибольшая сложность организации непоточного производства по сравнению с поточной состоит прежде всего в необходимости упорядочения азижения предметов труда в пространстве, сведения хаотичных потоков в единый технологический маршрут производства однотипной продукции.

Упорядочение движения деталей возможно только путем организации и однонаправленного движения, унификацией и типизацией технологических процессов изготовления деталей, закрепленных за одним предметно-замкнутым участком. Для организации производственного процесса в пространстве используют методы типизации технологических процессов групповой унификации. Схемы технологических процессов представляют собой описание последовательности

20

прохождения обрабатываемой детали или сборочной единицы по всем цехам, а внутри цехов - по всем операциям с указанием данных об оборудовании, оснастке, материальных и трудовых нормативов, а также содержат описание процесса изготовления на всех операциях.

7. Оперативное планирование и управление материальными потоками

В процессе оперативного планирования и управления производством должно быть достигнуто строгое взаимодействие органов управления на всех стадиях производственного процесса (от получения сырья до реализации продукции) с целью выполнения плана поставок готовой продукции в необходимом количестве, нужного

СибАДИпроизводств, а также с учетом их полной загрузки и достижения сокращения производственного цикла изготовления конечного изделия.

качества, в нужное время место с минимальными совокупными затратами.

В основе операт вного планирования и управления лежит производственная программа, в рамках которой разрабатываются детализированные плановые задания для каждого про зводственного подразделения (цеха, участка, рабочего места) на определенный пер од времени, а также осуществляется текущее руководство

производственным процессом и контроль его хода.

Операт вное план рование и управление производством по сфере действия и соподчиненности подразделяется на два уровня: межцеховое (на уровне предприятия)

и внутрицеховое (на уровне цеха).

Межцеховое операт вное планирование и управление позволяет согласовывать деятельность про зводственных цехов предприятия по узловой сборке, изготовлению

деталей здел й. Коорд нация деятельности на данном уровне позволяет

распределить годовую и квартальную производственную программу предприятия во времени и по производственным подразделениям, с тем чтобы месячная программа каждого цеха и участка с учетом переходящих работ соответствовала их пропускной способности и согласовывалась со сроками комплектации и сдачи готовой продукции на склад.

На данном уровне разрабатываются производственные задания цехам и участкам основного, вспомогательного и обслуживающего производств на короткие отрезки времени в виде программ и графиков с указанием сроков запуска-выпуска продукции, при этом рассчитываются: данные о загрузке и пропускной способности

оборудования и календарно-плановые нормативы.

На уровне внутрицехового оперативного планирования и управления месячная производственная программа цеха распределяется по дням и по рабочим местам,

согласованно с работой участков рабочих мест основного и вспомогательного

На данном уровне разрабатываются сменно-суточные задания, в которых указываются номенклатура количество изделий, подлежащих изготовлению в предстоящие сутки. На уровне рабочих мест разрабатываются рабочие наряды, в которых указываются шифр изделий, их количество, наименование операций и норма времени. Основой оперативного планирования служат различные системы оперативно-календарных расчетов, которые представляют собой методики выполнения плановых работ, включающие определение: планово-учетной единицы (первичного объекта планирования и учета объема производства); календарноплановых нормативов (основных расчетных показателей моделирования хода производства); оформление плановой и учетной документации.

21

К сожалению, данные типовые системы оперативно-календарных расчетов, кроме подетальной (для массового поточного производства), имеют много недостатков, и основным является игнорирование увязки движения предметов труда с загрузкой рабочих мест во времени. Это приводит к возникновению <узких мест> в производстве при попытке следования разработанным календарно-плановым нормативам. Данные нормативы при всей своей необходимости не отражают объективных законов хода производственного процесса и опираются на статичное

представление о нем.

СибАДИматериалу аргумент рованное участие в аудиторной дискуссии.

Для оперативного планирования характерно использование ряда методов плановых расчетов хода производства: календарный (аналог MRP I), объемнокалендарный ( спользуемый в концепциях MRP II и ERP) и перспективный объемно-

динамическ й метод план рования. Именно в такой последовательности и происход ло разв т е методов планирования и управления производством: с середины 1950-х гг. нач нают использовать на практике метод MRP I вплоть до 1970- х гг., когда в практ ку начала внедряться новая концепция MRP II, в рамках которой реализован объемно-календарный метод». [1, 2]

Контрольные |

вопросы для |

обсуждения на практическом занятии |

|

приведены в Пр ложен |

А. |

|

|

Результаты (с |

стема оценок) практического занятия: зачтенным считается |

||

участие обучающегося в |

зложении со ственного отношения к рассматриваемому |

||

Практическое занятие № 3 Основные и о еспечивающие производственные процессы

в логистических системах

Цель практического занятия: формирование у обучающихся системы взглядов об основных и обеспечивающих производственных процессах в логистических системах.

Учебные задачи:

1. Внимательно ознакомиться с предложенным фрагментом текста, содержащим авторский взгляд об основных и обеспечивающих производственных процессах в логистических системах; 2. Провести конструктивную критику изложенных взглядов, аргументируя

собственное мнение приводя доводы к обнаруженным противоречиям; 3. Сформулировать прикладное значение изученного материала для формирования собственного отношения по предложенной тематике.

ЗАДАНИЕ: изучить предложенные материалы подразделов и определить практическую пользу для использования в собственных исследованиях по направлению (теме) выпускной квалификационной работе:

1. Построение эффективной системы планирования производства

Эффективное планирование производства обеспечивается системой планов, подробно отвечающих на следующие вопросы:

Что наше предприятие планирует производить? Как именно предприятие планирует производить? Какие ресурсы для этого потребуются?

22

Чем предприятие располагает на момент планирования? В чем предприятие нуждается дополнительно?

Последовательные ответы на перечисленные вопросы позволят выбрать оптимальное решение организации производства, создающее предпосылки для получения бизнесом максимально возможного дохода.

истема планирования производства является частью глобальной системы планирования предприятия с учетом того, что производственная политика предприятия является следствием финансовых и маркетинговых стратегий бизнеса.

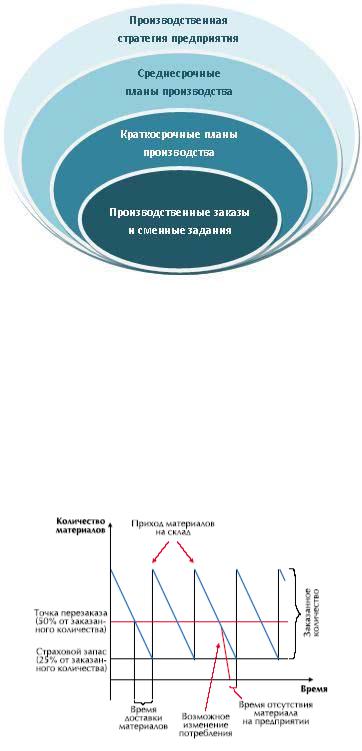

СибАДИДанная закономерность легко объясняется с помощью схемы планирования производственного предприятия (Рисунок 11).

Рис. 11 Система планирования производственного предприятия

Планируя производство, прежде всего, необходимо руководствоваться маркетинговыми планами предприятия, т.к. именно в этих документах отражено: в каких конкретно продуктах нуждается предприятие для наиболее полного удовлетворения потребностей клиентов.

Из приведенной логики получается, что маркетинговые планы являются первичными по отношению производственным и определяют производственную политику предприятия.

В свою очередь, производственные планы определяют требования к закупочной политике предприятия, к политике управления человеческими ресурсами ресурсами инфраструктуры (оборудование, электроэнергия, коммуникации и т.д.), в результате чего на основании планов производства формируются планы потребностей в ресурсах: планы закупок сырья и материалов, планы управления производственными мощностями, планы найма и ротации производственного

персонала и т.д.

На практике система планирования производства представляет собой набор планов отличных по уровню детализации, горизонтам планирования и функциональному назначению (Рисунок 12). Планирование производства, прежде всего, начинается с разработки производственной стратегии предприятия.

23

СибАДИ |

|||||

Рисунок 12. С стема планирования производства |

|

|

|||

План |

рован е про зводства, |

прежде всего, |

начинается с |

разработки |

|

производственной стратег |

предприятия. |

|

|

||

2. План рован е про зводства и управление запасами |

|

||||

При |

спользован |

метода |

планирования и |

управления по |

точке заказа |

(встречается также вар ант «по точке перезаказа») предприятие формирует задание поставщикам, если о ъем его запасов опускается до некоего предопределенного минимального уровня. Такой метод управления больше подходит для крупносреднесерийного поточного производства.

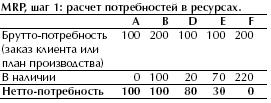

Рис. 13. Схема планирования по точке перезаказа.

Главное достоинство метода — его предельная простота. Планирование и управление по точке заказа можно использовать для управления запасами категории С (по классификации АВС), т. е. сравнительно недорогими изделиями или материалами. Недостаток метода состоит в недостаточной гибкости — в условиях позаказной работы и часто изменяющегося спроса управление по точке заказа не дает удовлетворительных результатов.

24

В отечественной практике управления этот метод (управление по точке перезаказа) также используется при управлении производством по межоперационным заделам.

При определенных условиях (наличие партнерских отношений с поставщиками и клиентами, серийное производство и организация производственных линий, низкая стоимость переналадки оборудования для уменьшения размера производимой партии и т. д.) отличные результаты может давать метод Toyota, или Канбан. В настоящее время этот метод управления производством и запасами широко используется в

СибАДИЯпонии, Европе и США. Он является частью методологии управления «точно вовремя» (just-in-time, JIT). Сущность метода состоит в использовании простых физическ х с гналов (карточек, пустых контейнеров или световых сигналов), по которым про звод тся отпуск материалов со склада, запуск производства, отгрузка потребителю.

Основная дея метода Канбан очень проста. Представьте себе не компьютер з рованный ра очий участок, на котором необходимые для производства детали хранятся в двух контейнерах. Когда один из контейнеров становится пуст, детали нач нают поставляться из второго контейнера. В это время пустой контейнер подлежит новому заполнен ю. Таким о разом, факт наличия пустого контейнера в производственной зоне — это сигнал к началу пополнения запаса. Отличие от «компьютерного» управлен я по точке перезаказа заключается в том, что минимальный уровень запаса определяется не компьютером, а визуально, кладовщиком (мастером) цеха или склада. Именно этот сотрудник контролирует наличие пустых контейнеров и заменяет их на полные, перемещая пустые в зону пополнения (на предыдущий ра очий участок, склад материалов, либо поставщику).

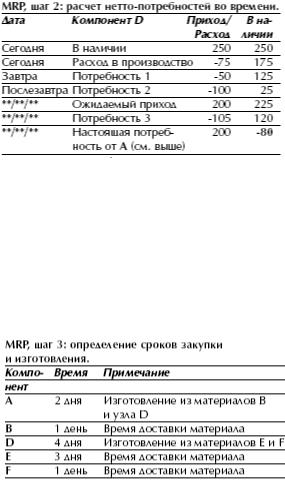

Метод MRP (Material Requirements Planning — планирование потребностей в материалах) предусматривает ряд стандартных шагов.

На первом этапе делается расчет нетто-потребностей в материалах на основании данных о составе изделия (спецификации). Число необходимых материалов, узлов компонентов оценивается с учетом имеющегося в наличии или в незавершенном производстве.

Второй шаг — расчет во времени нетто-потребностей в материалах на основании данных о составе изделия. На этом этапе необходимые количества рассчитываются с учетом всех приходов и расходов материалов. Если при этом система выявляет снижение уровня материала ниже определенного уровня, то определяется количество, которое нужно закупить или произвести для удовлетворения потребности. Также возможен расчет нетто-потребностей с учетом правила партии (с учетом минимальной партии заказа, кратности партии, периодичности заказа).

25

СибАДИлогистической цепи. Например, покидающая производственное предприятие продукция подвергается так называемой выходной маркировке, которая используется при дальнейшем хранении ее на складе. Одна из идей выходной маркировки заключается в том, что она позволяет автоматически распознавать и сообщать в информационную систему следующие данные: что это за продукт, когда он выпущен, кому предназначен и все прочие его атрибуты. Поэтому использование маркировки помогает в автоматическом режиме решать вопросы пересортицы, отгрузки клиенту нужного товара в требуемом количестве и с определенным (например, наименьшим) сроком хранения. Это реально только тогда, когда товар можно автоматически идентифицировать. В настоящее время для этих целей лучшим из способов

Третий шаг — определение сроков закупки и изготовления. На этом этапе для отделов план рован я снабжения система определяет сроки начала действий по реализации рассч танных нетто-потребностей. Алгоритм MRP берет за начало дату реализации конечной потребности и «раскручивает» назад во времени процесс

изготовлен я здел я ли закупки материалов, определяя даты начала производственных операц й с компонентами (деталями) нижнего уровня, вплоть до определен я дат форм рован я заказов поставщикам.

Одной из осо енностей метода (по сравнению с управлением по точке перезаказа) является то, что MRP не предполагает возможности отсутствия необходимых материалов на складе. Если все исходные данные и процедуры планирования выполнены корректно и все отклонения в выполнении плана учитываются своевременно, то все поставки деталей и материалов должны быть реализованы точно вовремя. Кроме того, метод MRP не «смотрит» в прошлое: необходимые материалы рассчитываются на основе информации о будущих

потребностях и ожидаемых уровнях запасов на складах. |

|

3. Выходная маркировка |

|

Необходимость оптимизации движения |

распределения материальных |

потоков заставляет задумываться о том, как они будут проходить каждый из участков |

|

26

маркировки является штриховой код. RFID-технология, хотя и имеет некоторые достоинства, позволяющие использовать ее в решении отдельных задач, пока недостаточно доработана, чтобы применять ее так же массово, как и штриховое кодирование. У этой технологии пока еще есть определенные проблемы и с дистанцией чтения, и с довольно высокой ценой самих меток-тегов. Наиболее вероятно, что широкое внедрение RFID на складах произойдет через несколько лет, когда технология обретет соответствующий уровень и стоимость меток снизится.

Если склад работает только с паллетами, на них должны быть нанесены СибАДИидентифицирующие этикетки. Маркировка может быть и вложенной, если паллету дробят на размещенные на ней коробки или даже на штучные изделия. Складская система учета должна предусматривать все варианты вложений, для того чтобы с ними было возможно работать в автоматическом режиме и учитывать все возможные единицы хранен я. Если коробку снимают с паллеты и начинают обрабатывать, то она требует марк ровки. Чтобы сотрудник склада мог не напрягая зрение и не вглядываясь в текст, нап санный мелкими буквами, идентифицировать груз, он с помощью сканера должен сч тать штриховой код с этикетки, нанесенной на коробку. Устройство автомат чески подскажет: тот ли это товар или нет и укажет все

остальные атр буты, которыми следует пользоваться.

Склады, находящ еся в логистической цепи сразу вслед за предприятием, имеют ряд технолог ческ х преимуществ, связанных с тем, что при выходе с производства про звести маркировку товара существенно проще, особенно если на нем используется технологическая линия, на которую можно поставить соответствующее автоматическое о орудование, печатающее и наносящее этикетки со штрих-кодом на проходящие коро ки или паллеты. В этом случае бывает существенно проще взять информацию для печати этикеток либо из системы управления производством, ли о из заданий по приемке товара, поступающего с производства на склад.

Автоматически нанесенная маркировка серьезно облегчает учет и идентификацию товара. Правда, иной раз и с автоматической маркировкой возникают проблемы, например, когда на складе есть несколько линий, которые на выходе сливаются в одну, и товар, нуждающийся в маркировке, идет вперемешку. Но так или иначе и такие вопросы решаются. Нам, например, пришлось столкнуться с подобной проблемой, когда понадобилось организовать маркировку на предприятии, где имелось семь выходных линий с производства. Продукция в произвольном порядке поступала на три паллетайзера , соответственно, на три маркирующих места. Эта задача была решена путем группировки фотодатчиков-контроллеров, которые отслеживали движение паллет, коробок и т. д.

4. Анализ бизнес-процессов предприятия в целях сокращения затрат в условиях кризиса

Вы знаете, кто те 20% клиентов, которые приносят вам 80% оборота? Выведите список всех клиентов с их годовыми оборотами. Отделите верхние 20% имен. Вы удивитесь, но их суммарный оборот будет близок к 80% всего оборота, в соответствии с правилом Парето. В нескольких FMCG-компаниях я убеждалась в действенности правила Парето.

Выделите те 20% клиентов, которые приносят вам 80% прибыли, и сравните первый список со вторым. Выделите клиентов, повторяющихся в обоих списках. Это

27

ваши «священные коровы», никакие сокращения не должны ставить под угрозу работу с ними.

Кризис серьезно меняет любой рынок. Чем быстрее вы адаптируете ваш портфель товаров (услуг) к новым условиям, тем меньше придется резать и сокращать в других областях вашего бизнеса.

Освежите разделение ваших продуктов или услуг по матрице Boston Consulting Group, в соответствии с кризисными изменениями на рынке. Эта матрица дает

простые и полезные рекомендации по оптимизации портфеля товаров/услуг: следует СибАДИпродвигать «звезд», избавляться от «собак», доить «коров» и внимательно

анализировать успехи и перспективы «проблемных детей».

Как давно вы провод ли сравнительный анализ вашей цены с ценой лидера рынка (конкурентов) по всем вашим продуктам? Конечно же, по ключевым ценам вы держите руку на пульсе рынка ежедневно. А как со второстепенными продуктами или

услугами? В кр з с с туац я меняется намного быстрее, чем в обычное время.

Вы делаете сравн тельный анализ только в ключевых регионах и сегментах

рынка? Как обстоят дела с ценой в «пыльных углах»?

Есть ли у вас прайс-л деры (продукты с нулевой наценкой) в продуктовом

портфеле? Как давно вы х таковыми сделали? Насколько это на данный момент

целесообразно для вас?

Какая промо-акт вность уже оплачена и не может быть отменена? Требует ли она коррекц , адаптац к нынешним потребностям компании в рекламе?

Каковы ваши текущ е затраты и юджеты во всех областях промо-активности: OTL, BTL, печать, интернет, о щественные связи, бюджеты для продвижения в рознице?

Какие из этих каналов промо-активности приносят вам максимальную отдачу на вложенный рубль? Вы проводили такие исследования? Как давно? Ситуация меняется очень быстро, например, резко растет эффективность рекламы в интернете.

Каковы текущие затраты ваших сотрудников на представительские расходы? Насколько и в какой форме они необходимы для продвижения компании? Я включила этот раздел в Промо сознательно. Представительские расходы предназначены для создания имиджа компании, их нельзя рассматривать вместе с расходами на канцтовары, куда они формально относятся.

Теперь, ответив на все вышеперечисленные вопросы, но не раньше, сформулируйте ответы на следующие ключевые вопросы:

Каковы базовые ценности (миссия, видение стратегия) вашей компании? Каковы ваши ключевые конкурентные преимущества?

Какова цель оптимизации/сокращения затрат/бюджетов? Представьте себе в малейших деталях свою преобразованную компанию (подразделение), как она работает.

5. О взаимосвязи маркетинга и логистики в инновационной экономике

Маркетинг - это вид человеческой деятельности, направленный на удовлетворение нужд, потребностей и запросов конечных потребителей путем обмена. Давайте раскроем значение и смысл основных терминов, входящих в состав этого определения, данного Ф. Котлером.

Клиент, как это часто бывает, не имеет полного представления о рынках, на которых он может удовлетворять свои нужды, об операторах этих рынков, а также наличии продуктов и их обновлении. Это вызывает необходимость развития у

28

продавцов таких организационных структур, задачей которых является не только привлечение клиентов и работа с ними, но и оказание помощи потребителям в преобразовании их нужд в потребности, а затем и в запросы (заказы).

Такой подход собственно и является «концепцией маркетинга» в коммерческой деятельности любого предприятия, в отличии от «концепции продаж», целью которой является не получение прибыли за счёт удовлетворения нужд конечных потребителей, а формирования её без учёта потребностей рынка и потребителей, за счёт агрессивной рекламы и до того момента, пока этот путь не исчерпает себя.

У логистики более глубокие исторические корни, чем у маркетинга. Сам термин «логистика» появился первоначально в интендантской службе армии. Он происход т от греческого λόγος (логос) и употребляется впервые в трактатах по

военному скусству в зант йского императора Льва VI Мудрого (886 - 912 гг. н.э.). |

|

Так слож лось, что на протяжении веков понятие «логистика» применялось в |

|

самых разл чных предметных областях. Это и объясняет обилие её формулировок и |

|

С |

прав льные, но в своих сферах. Нас логистика интересует с |

определен й. Все |

|

точки зрен я своего вл ян я на экономику хозяйствующих субъектов и управления |

|

ими.

следственных связейобластьи закономерностей, присущих обеспечению товародвижения. По сути дела, она представляет со ой совокупность взглядов и действий, направленных

В настоящее время определено, что логистика - это часть экономической

науки, а также |

деятельности, предмет которой заключается в организации, |

||

они |

сферы обращения |

||

регулирован |

контроле процессов функционирования |

||

продукции, |

товаров |

услуг, создании инфраструктур, |

обеспечивающих |

С позиций государственногоАи муниципального управления, а также менеджмента организаций, логистика представляет собой систему стратегического управления материальными, финансовыми и информационными потоками в процессах: закупки, снабжения, перевозки, хранения и сервиса материалов, деталей и готовых продуктов. Важнейшей её задачей является обоснование и создание

товародвижен е, а также управления ими и товарными запасами.

Содержанием логистики, как науки, является установление причинно-

на оптимизацию и управление издержками в этих процессах.

взгляды на это явление, его роль Ди место в экономике. Если маркетинг рассматривается, как система взглядов, а также способ постановки стратегических и

эффективных организационных форм и методов управления ими.

В странах с развитой рыночной экономикой сложились чёткие и обоснованные

прикладных задач в рыночных процессах, то логистика - как исполнительный рыночный механизм не только в предприятиях различных форм собственности, но также на муниципальном и государственном уровнях управления народным

хозяйством. |

И |

|

|

Логистика охватывает и объединяет в единый комплекс такие разнообразные |

|

виды управленческой деятельности, как информационный обмен и финансовое обеспечение; упаковку, ведение складского хозяйства и управление запасами; организацию грузопереработки и грузотранспортировки; создание организационных структур, управление процессами товародвижения и персоналом; учёт, документооборот и др.

Именно это определяет и серьёзность подходов к подготовке профессионалов логистики. Решения принимают люди! Эффективные решения принимают очень

29

хорошо подготовленные специалисты! Качество любых решений обеспечивается не должностями, а исключительно состоянием подготовки управленцев всех уровней и отраслей.

Для анализа взаимодействия маркетинга и логистики в экономической литературе часто используют понятие маркетингового и логистического «микса».

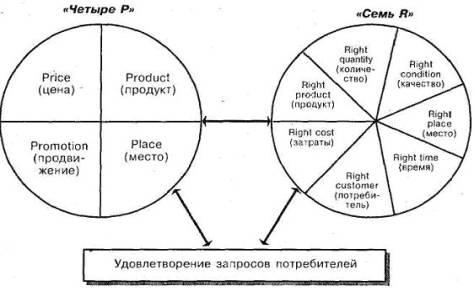

В маркетинге - это совокупность, так называемых, четырех «Р»: Product (продукт, удовлетворяющий запрос конечного потребителя); Price (цена продукта и все вопросы ценообразования);

СибАДИPlасе (места приложения коммерческих усилий); Promotion (система продвижения продукта).

В лог ст ке - это звестные семь «R»:

Right product (предназначенный для распределения продукт); Right guantity (необход мое количество продукта);

Right condition (удовлетворяющее качество продукта);

Right place (определённая территория распространения продукта); Right time (рассч танные временные затраты на работу с продуктом); Right customer (нал ч е заказчиков продукта);

Right cost (рассч танные затраты на работу с продуктом). Структура такого «м кса» приведена на рис.14.

Рис. 14. Взаимодействие маркетинга логистики

Логистика, по отношению к фактору «цена», обычно оказывает прямое влияние на достижение фирмой корпоративных или финансовых стратегических целей, задаваемых маркетингом. Ценовые решения требуют тщательного анализа факторов, относящихся к конкурентным товарам, социально-экономическим, демографическим и др. характеристикам потребителей на конкретном сегменте рынка.

30

6. Директору по логистике, и не только...

Допустим, Вам предложили должность директора по логистике в крупной компании-дистрибьюторе. С чего Вы начнёте? Что нужно делать, чтобы Ваше появление в Компании стало значимым и было оценено руководством положительно?

Достаточно часто в компаниях не определено как таковое место логистики. Отсутствует формализованный функционал, разграничение зон ответственности, полномочия, механизм взаимодействия с другими подразделениями, а также основные показатели по которым будет оцениваться эффективность Вашего СибАДИподразделения. Не определён также механизм наделения ресурсами о порядок отчётности за их использование. Для ответов на эти вопросы подготовьте Положение

о Департаменте лог ст ки. Не относитесь к этому документу формально.

Во-первых, в нём будет прописан и утверждён руководителем компании перечень основных б знес-процессов, которые закреплены за логистическим подразделен ем.

Во-вторых, данное Положение является основой для разработки соответствующ х Положен й об отделах департамента, штатного расписания, должностных нструкц й для вас и ключевых сотрудников Вашего подразделения. Станет понятной орган зац онно-штатная структура и внутреннее взаимодействие подразделен й департамента.

В-треть х, появ тся основа для формирования бюджета логистики. Ведь ресурс нарезается на о еспечение установленных бизнес-процессов с закреплением за соответствующ ми центрами ответственности.

В-четвёртых, в Положении указываются конкретные показатели эффективности, которые характеризуют состояние дел логистике. Эти показатели лягут в основу индивидуальных мотивационных показателей для вас и ваших менеджеров.

Обратите внимание также на необходимость закрепления функционального подчинения соответствующих подразделений в филиалах отделам департамента головного предприятия. Положение устанавливает своеобразную «вертикаль власти» в крупных компаниях с разветвлённой региональной системой филиалов, что сыграет немаловажную роль во взаимодействии при организации поставок, товарном учёте, выработке единых корпоративных стандартов качества, складских операций и т.п.

Научитесь не только достигать результатов, но и продавать свои достижения руководству собственникам. Помните, Вы постоянно будете находится на стыке взаимодействия и интересов руководителей всех подразделений компании. Не все из них толком понимают, что Вы делаете. При этом, некоторые из них могут оказаться «лицами, приближенными к императору». Их информация о Вашей работе может постепенно сформировать отрицательное мнение вокруг Вашей деятельности. К сожалению, во многих российских компаниях распространёно кумовство. В сочетании с отсутствием чёткого бизнес-планирования и объективной оценки деятельности подразделений, Вас могут запросто «съесть» в любой момент… Но если Вы сумеете показать свою эффективность на основании именно тех аргументов, которые интересуют руководство и собственников, и будете делать это с достаточной регулярностью, шансов «на выживание» у Вас добавиться. Научитесь удивлять своё начальство, преподнося каждый раз «изюминку», которая для них будет приятной неожиданностью. Всегда работайте на опережение. Не ждите, когда начальство запросит с Вас отчёт – предложите сами его заслушать. Это позволит Вам выбрать

31

комфортный для Вас формат отчёта. Но не забывайте о том, что каждый отчёт должен иметь какую-то цель. Нет ничего более бессмысленного, чем поток бесцельной информации. Сформулируйте сами некие задачи, которые должно поставить перед Вами руководство. И постройте отчёт так, чтобы последнее слово сказал Ваш руководитель. Но при этом, данное «слово» должно быть подготовлено Вами, а не кем-либо другим…

7. Чтоважнознатьостратегиикомпании

Любая компания, которая хочет централизованно и упорядоченно выстроить СибАДИдолгосрочные цели, должна разработать ряд практических мероприятий, которые помогут понять, куда идти, а главное – как именно идти, и есть ли для этого у компании требуемые

ресурсы.

Для начала (пункт 1) компания должна определить желательные цели и потенциальные дост жен я, сходя из своего положения на момент определения. Цели и достижения определяются, пр нимая во внимание жизненный цикл компании.

Вторым шагом (пункт 2) удет адаптация направлений деятельности, которая подразумевает следующее:

В определен е ключевых факторов успеха (по сути, это ответы на вопросы:

ктонашикл енты, чтоонихотят? Чтомысможем мпредложить?

Чтоуправляетконкуренциейнанашемрынке? Каковыосновныепараметрыконкуренции?

Насколько нтенс внаконкуренциявнашемсегментерынка?

Засчетчегомыможемполучитьисключительнуюконкурентнуюпозицию?

В определение сильных и сла ых сторон компании в целом и анализ, как слабые стороны могут быть усилены, а сильные – стать еще более сильными.

В планирование сценариев (алгоритм может быть следующим: определение возможностей, идентификация ключевых внешних факторов, создание базисных сценариев, разработка элементов сценария, проведение дополнительных исследований с целью снижения рисков, внедрения сценария и контроль внедрения)