1879

.pdf

ИЗМЕРЕНИЕ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ

С ПОМОЩЬЮ РЫЧАЖНОЙ СКОБЫ

Методические указания к лабораторной работе по дисциплине

«Метрология, стандартизация и сертификация»

Министерство образования РФ Сибирская государственная автомобильно-дорожная академия

(СибАДИ)

Кафедра «Управление качеством и сертификация»

ИЗМЕРЕНИЕ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ

С ПОМОЩЬЮ РЫЧАЖНОЙ СКОБЫ

Методические указания к лабораторной работе по дисциплине

«Метрология, стандартизация и сертификация»

Составители: Д.Н. Коротаев, Л.М. Стихановская

Омск Издательство СибАДИ

2004

УДК 621. 785 ББК 34. 651

Рецензент канд. техн. наук, доц. В.А. Аношин

Работа одобрена методической комиссией факультета ЭиУ в качестве методических указаний к лабораторной работе по дисциплине «Метрология, стандартизация и сертификация» для студентов специальностей 072000 Стандартизация и сертификация, 340100 Управление качеством, 170900 Подъемнотранспортные, строительные, дорожные машины и оборудование, 150200 Автомобили и автомобильное хозяйство, 240400 Организация и безопасность движения.

Измерение цилиндрической детали с помощью рычажной скобы:

Методические указания к лабораторной работе по дисциплине «Метрология, стандартизация и сертификация» / Сост.: Д.Н. Коротаев, Л.М. Стихановская. – Омск: Изд-во СибАДИ, 2004. – 12 с.

Рассмотрены метод измерения цилиндрической детали рычажной скобой, конструкция и принцип действия данного измерительного средства, а также методика определения отклонений от правильной геометрической формы.

Ил. 6. Табл.4. Библиогр.: 2 назв.

© Издательство СибАДИ, 2004

Цель работы

Приобретение практических навыков измерения рычажной скобой. Ознакомление с методом измерения, конструкцией и принципом действия рычажной скобы.

Материальное обеспечение

1.Рычажная скоба завода _________, с ценой деления _________мм, пределами измерения _________ мм, диапазоном показаний_________мм, погрешностью измерений __________мм.

2.Микрометр №__________, завода___________, с пределами измерений ________ мм, ценой деления _________мм, погрешностью измерения _________мм.

3.Набор концевых мер.

4.Цилиндрическая деталь.

1.Теоретические положения

1.1. Отклонения формы

Точность изготовления цилиндрической детали определяется точностью изготовления диаметра и отклонениями от правильной геометрической формы. Точность диаметра задается допуском на размер, под которым понимается разность между наибольшим и наименьшим допускаемыми размерами. Все действительные размеры dд – для вала, Dд для отверстия, т.е. размеры, полученные в результате измерений при определении годности детали, должны находиться в пределах:

dmin |

dд dmax – для вала; |

|

Dmin |

Dд Dmax – для отверстия. |

(1) |

dmin (Dmin) и dmax (Dmax) рассчитываются исходя из заданных стандартом верхних es (ES) и нижних ei (EI) предельных отклонений.

dmax = dн + es; dmin= dн+ ei – для вала;

Dmax= Dн + ES; Dmin = Dн + EI – для отверстия.

Dн(dн) –номинальный размер отверстия (вала), проставляемый на чертеже и получаемый в результате инженерных расчетов на прочность, жесткость или исходя из функционального назначения детали и из удобства ее изготовления.

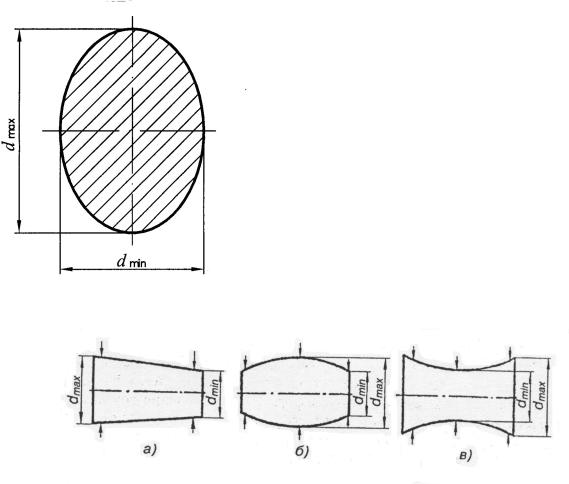

Отклонения от правильной геометрической формы оцениваются при измерении детали в поперечном сечении (отклонение от круглости) и в продольном сечении (отклонение профиля продольного сечения).

Частным случаем отклонения от круглости является овальность (рис. 1), определяемая как

ов= |

dmax dmin |

. |

(2) |

|

|||

2 |

|

|

|

Частными видами отклонения профиля продольного сечения цилиндрической детали являются конусообразность, бочкообразность, седлообразность (рис. 2), численные значения которых определяются согласно формуле (2).

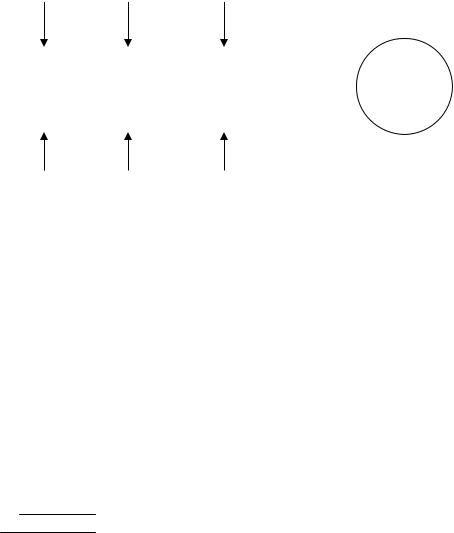

Рис. 1. Отклонение формы в поперечном сечении

Рис. 2. Отклонения формы в продольном сечении:

аконусообразность; б бочкообразность; в седлообразность

1.2.Устройство и назначение рычажной скобы

Рычажные скобы относятся к приборам с рычажно-зубчатой

передачей для относительных измерений наружных поверхностей. Метрологические характеристики рычажных скоб представлены в табл. 1.

Таблица 1. Основные метрологические характеристики рычажных скоб

|

Наименование |

Цена |

Диапазон |

Пределы |

Предельные |

Сила |

|

и тип прибора |

деления |

показаний |

измерения |

погрешности |

измерения, |

|

|

отсчетного |

шкалы, мм |

прибором, |

прибора, |

Н |

|

|

устройства, |

|

мм |

, мкм |

|

|

|

мм |

|

|

|

|

|

Рычажные |

0,002 |

0,14 |

0…25 |

0,2 |

6,0 1,0 |

|

скобы (ГОСТ |

|

|

25…50 |

|

6,0 1,0 |

|

11098-75) типа |

|

|

50…75 |

|

8,0 2,0 |

|

СР |

|

|

75…100 |

|

8,0 2,0 |

|

|

|

|

100…125 |

|

8,0 2,0 |

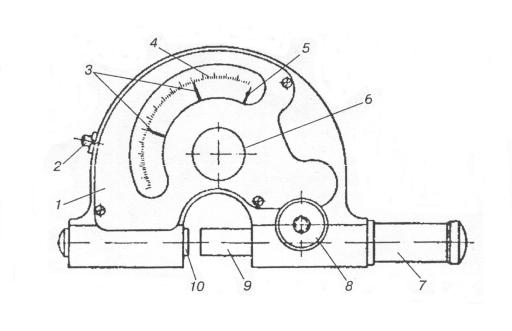

Рычажная скоба предназначена для измерения размеров наружных поверхностей методом сравнения с мерой и определения отклонений формы детали. Общий вид рычажной скобы показан на рис. 3.

Рис. 3. Общий вид рычажной скобы:

1 корпус; 2 кнопка арретира; 3 указатели отклонений; 4 шкала; 5 стрелка; 6 крышка механизма перевода стрелок; 7 предохранительный колпачок; 8 стопор; 9 переставная пятка; 10 подвижная пятка

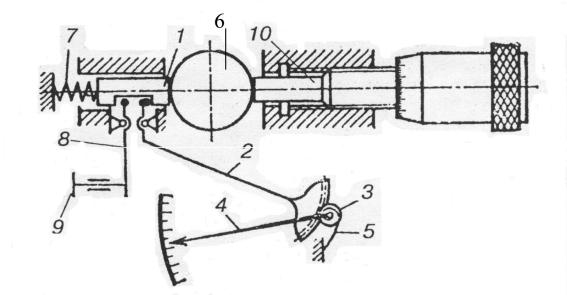

Кинематическая схема показана на рис. 4.

Перемещение подвижной пятки 1 передается на малое плечо рычага 2. Большим плечом служит зубчатый сектор, который передает вращение зубчатому колесу, называемому трибом 3, на оси которого закреплена стрелка 4. Для устранения «мертвого» хода имеется спиральная пружина 5, которая выбирает зазоры в зацеплении и обеспечивает силовое прижатие рычага 2 с пяткой 1. Арретир служит для устранения повреждения и уменьшения износа измерительных поверхностей. При нажатии на кнопку арретира подвижная пятка 1 перемещается влево, тем самым увеличивая расстояние между измерительными плоскостями. Переставная пятка перемещается вдоль своей оси винтом, который после установки фиксируется стопором и закрывается предохранительным колпачком.

Перед измерением рычажная скоба настраивается на размер измеряемой детали с помощью блока плоскопараллельных концевых мер. Концевая мера – это мера, изготовленная в виде бруска прямоугольного сечения (рис.5, а) с двумя плоскими взаимно параллельными измерительными поверхностями, которые тщательно обработаны и сцепляются между собой, если надвигать одну плитку на другую. Плоскопараллельные

концевые меры длины могут изготавливаться и в виде цилиндрических стержней (рис. 5, б).

Рис. 4. Кинематическая схема рычажной скобы:

1 подвижная пятка; 2 рычаг; 3 триб; 4 стрелка; 5 спиральная пружина; 6 измеряемая деталь; 7 пружина; 8 арретир; 9 кнопка арретира; 10 пятка переставная

При помощи плиток можно составлять наборы различных размеров, для чего несколько плиток притираются друг к другу и собираются в блоки (рис.5, в). Количество плиток не должно быть больше четырех - пяти.

Рис. 5. Плоскопараллельные концевые меры длины

Например, необходимо собрать размер 38,02 мм.

Первой берется плитка самого малого размера со значением последней цифры заданного размера – 1,02 мм. Оставшиеся 37 мм набираем, используя плитки размером 7 и 30 мм. Притираем плитку

размером 1,02 мм к плитке размером 7 мм, а затем к плитке размером 30 мм. Итак, размер 38,02 составлен из 3 плиток.

Концевые меры длины служат также для поверки средств измерений.

1.3. Настройка рычажной скобы

Настройку рычажной скобы на размер осуществляют в следующем порядке:

1.Снять предохранительный колпачок.

2.Ослабить стопорный винт.

3.Вращением головки микровинта передвинуть переставную пятку на расстояние, достаточное, чтобы между измерительными поверхностями можно было вставить блок концевых мер нужного размера.

4.Вставить блок концевых мер и, придерживая его левой рукой, правой вращением головки микровинта установить стрелку рычажной скобы на нуль.

5.Закрепить переставную пятку стопорным винтом, не вынимая блока.

6.Проверить правильность установки рычажной скобы, для чего два, три раза нажать и отпустить кнопку арретира. Если стрелка не будет возвращаться на нулевой штрих, следует произвести повторную настройку.

7.Убедившись в правильности настройки, нажать на кнопку арретира, вынуть блок концевых мер и поставить предохранительный колпачок, который защищает микровинты от случайных ударов.

8.Пользуясь кнопкой арретира, ввести в рычажную скобу измеряемую деталь и установить ее так, чтобы диаметральный размер совпадал с осью измерительных пяток.

9.Произвести отсчет по шкале со знаком.

2.Порядок выполнения работы

1.Занести метрологические характеристики рычажной скобы в отчет. Заполнить табл. 2.

2.Измерить микрометром диаметр цилиндрической детали в любом сечении, предварительно проверив правильность установки микрометра на нулевой штрих шкалы. Это значение размера принять за размер блока концевых мер.

3.Собрать блок концевых мер.

4.Вставить собранный блок в рычажную скобу и настроить ее на нуль.

5.Произвести измерения валика в поперечном сечении, измеряя диаметр дважды, в двух взаимно перпендикулярных плоскостях (рис. 6,

сечения I I и II II на концах вала и в середине сечения 1, 2, 3). Показания прибора со знаком записать в табл. 2.

6.Рассчитать наибольший dдmax и наименьший dдmin действительные размеры вала как сумму размера блока концевых мер и наибольшего и наименьшего показаний отклонений.

7.Определить овальность в трех сечениях, выбрать наибольшую, записать в табл. 3.

8.Произвести измерения диаметра валика в продольном сечении по одной образующей три раза (один конец валика, середина, другой конец;

cечение 1, 2, 3). Повернуть деталь на 90 , измерить диаметр по другой образующей. Показания прибора со знаком записать в табл. 4.

9.Определить конусообразность, бочкообразность или седлообразность, записать значения в таблицу 4.

10.Сделать заключение о годности детали по размеру, согласно формуле (1) по форме, исходя из того, что отклонения формы в продольном и поперечном сечениях не должны превышать допусков формы, которые при нормальной точности составляют не более 30 % от допуска на размер.

11.Оформить отчет.

3.Содержание отчета

1.Номер, название, цель, материальное обеспечение лабораторной работы.

2.Название, устройство и кинематическая схема рычажной скобы.

3.Допустимые значения размера детали (см. табл. 2).

4.Схема измерения (рис. 6).

5.Таблицы с результатами измерения (см. табл. 3, 4).

6.Заключение о годности детали.

Таблица 2. Допустимые значения размера

Номинальный |

|

|

|

|

|

размер с |

Наибольший |

Наименьший |

Допуск |

Допуск |

|

допустимыми |

предельный |

предельный |

|||

размера, мм |

формы, мм |

||||

отклонениями, |

размер, мм |

размер, мм |

|||

|

|

||||

мм |

|

|

|

|

|

|

|

|

|

|

Таблица 3. Результаты измерений в поперечном сечении

|

Показания прибора при |

Действительные |

|

Наибольшая |

||||||

Сечения |

|

измерениях, мм |

|

размеры, мм |

овальность ов, мм |

|||||

|

1 |

|

2 |

|

3 |

dдmax |

dдmin |

|

|

|

I I |

|

|

|

|

|

|

|

|

|

|

II II |

|

|

|

|

|

|

|

|

|

|

Размер блока концевых мер при установке на нуль |

|

мм. |

||||||||

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

I |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

II |

|

|

|

|

II |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

I |

||

1 |

|

|

|

2 |

3 |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

Рис. 6. Схема измерения |

|

|

|

|||||||

Таблица 4. Результаты измерений в продольном сечении |

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наибольшая |

Наибольшая |

|

Наибольшая |

||||||

|

|

Показания прибора, |

|

|

конусо- |

бочко- |

|

седло- |

|||||||||||

Сечения |

|

|

|

|

мм |

|

|

|

образность, |

образность, мм |

|

образность, |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

мм |

|

|

|

|

мм |

||

|

1 |

|

2 |

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|||

I I |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

II II |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вывод по работе

Заключение о годности по размеру по форме