1672

.pdf

е р и я в н у т р и в у з о в с к и х СибАДИм е т о д и ч е с к и х у к а з а н и й С и б А Д И

М н стерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования

« ибирский государственный автомо ильно-дорожный университет (СибАДИ)» Кафедра «Эксплуатац я серв с транспортно-технологических машин и комплексов в строительстве»

НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ

Методические указания Составитель К.В. Беляев

Омск ▪ 2018

УДК 620.179

ББК 39.184.892

Н54

Согласно 436-ФЗ от 29.12.2010 «О защите детей от информации, причиняющей вред их здоровью и развитию» данная продукция маркировке не подлежит

Рецензент

СибАДИканд. техн. наук, доц. С.А. Милюшенко (СибАДИ)

Работа утверждена редакционно-издательским советом СибАДИ в качестве методическ х указан й.

Н54 Неразрушающ е методы контроля [Электронный ресурс] : методические указан я / сост. К.В. Беляев. – (Серия внутривузовских методических указаний

ибАДИ). – Электрон. дан. – Омск : СибАДИ, 2018. – URL: http://bek.sibadi.org/ cgi-bin/irbis64r plus/cgiirbis 64 ft.exe. - Режим доступа: для авторизованных пользователей.

Рассмотрена технология проведения часто используемых методов неразрушающего контроля, описана их физическая сущность.

Имеют интерактивное оглавление в виде закладок.

Предназначены для практических занятий обучающихся по направлениям подготовки бакалавриата и магистратуры «Эксплуатация транспортно-техно- логических машин и комплексов», «Наземные транспортно-технологические комплексы», специальности «Наземные транспортно-технологические средства» всех форм обучения по основам неразрушающего контроля.

Подготовлены на кафедре «Эксплуатация и сервис транспортнотехнологических машин комплексов в строительстве».

Текстовое (символьное) издание (2,3 МБ)

Системные требования: Intel, 3,4 GHz; 150 Мб; Windows XP/Vista/7; DVD-ROM; 1 Гб свободного места на жестком диске; программа для чтения pdf-файлов:

Adobe Acrobat Reader; Foxit Reader

Техническая подготовка Н.В. Кенжалинова Издание первое. Дата подписания к использованию 20.06.2018

Издательско-полиграфический комплекс СибАДИ. 644080, г. Омск, пр. Мира, 5 РИО ИПК СибАДИ. 644080, г. Омск, ул. 2-я Поселковая, 1

© ФГБОУ ВО «СибАДИ», 2018

ВВЕДЕНИЕ

Улучшение качества промышленной продукции, повышение надежности и долговечности оборудования и изделий возможно при условии совершенствования производства и внедрения системы управления качеством.

Контроль качества является самостоятельной технологической операцией, затраты на которую, например, в строительной индустрии, составляют 10…12%. Эти затраты быстро окупаются, так как применение неразрушающего контроля радикально повышает качество и надёжность конструкц й, обеспечивая при этом возможность определения

гарант рованного срока их эксплуатации. |

|

С |

|

Ш рокое пр менение неразрушающих методов контроля, не тре- |

|

бующ х |

о разцов или разрушения готовых изделий, позволяет |

избежать |

х потерь времени и материальных затрат, обеспечить |

вырезки част чнуюбольшли полную автоматизацию операций контроля при одно-

временном знач тельном повышении качества и надежности изделий. В настоящее время ни один технологический процесс получения ответственной продукц Ане внедряется в промышленность без соответствующей системы неразрушающего контроля.

Данные методические указания позволят студентам лучше усвоить основные методы неразрушающего контроля, рассмотрев практические

аспекты их применения. Д И

3

1. ДЕФЕКТЫ СВАРНЫХ СОЕДИНЕНИЙ В МЕТАЛЛОКОНСТРУКЦИЯХ

В соответствии с ГОСТ 15467–79 термин «дефект» определяют как каждое отдельное несоответствие продукции требованиям, установлен-

ным нормативной документацией. Сварные соединения металлоконструкций нефтегазопромысловой

отрасли, подъёмных сооружений и др. конструкции наиболее часто выполняют с помощью сварки. Поэтому целью занятия данного раздела является более подробное изучение классификации дефектов сварных

сборкисоед нен й пр ч н их возникновения В сварочном производстве принято разделять дефекты подготовки

здел й под сварку и сварочные дефекты [1]. Последние могут

быть наружными (дефекты формы швов) или поверхностными и внутренн ми. Внутренн е дефекты, в свою очередь, могут представлять собой л бо несплошности (макроскопические дефекты), либо дефекты структуры. В данном разделе основное внимание уделено именно контролю несплошностей, т.е. внутренних микроскопических дефектов сварных соед нен й. Однако следует иметь в виду, что дефекты подго-

этого вида при сваркеАплавлением: неправильный угол скоса кромок в швах с V-, U-, и X-образной разделкой; слишком большое или малое

товки и |

часто приводят к появлению собственно сварочных де- |

фектов, |

сборкипоэтому подготовку изделий к сварке необходимо тщательно |

контролировать. |

|

Дефекты подготовки и с орки. Наиболее характерные дефекты |

|

|

Д |

притупление по длине стыкуемых кромок; непостоянство зазора между кромками; несовпадение стыкуемых плоскостей кромок; расслоения и

загрязнения на кромках и т.п. |

И |

Причинами подобных дефектов могут быть неисправности станков для изготовления заготовок и приспособлений для сборки; недоброкачественность исходных материалов; ошибки в чертежах, а также низкая квалификация и культура труда работников.

Правильность сборки контролируют внешним осмотром и промерами при помощи шаблонов и инструментов [1].

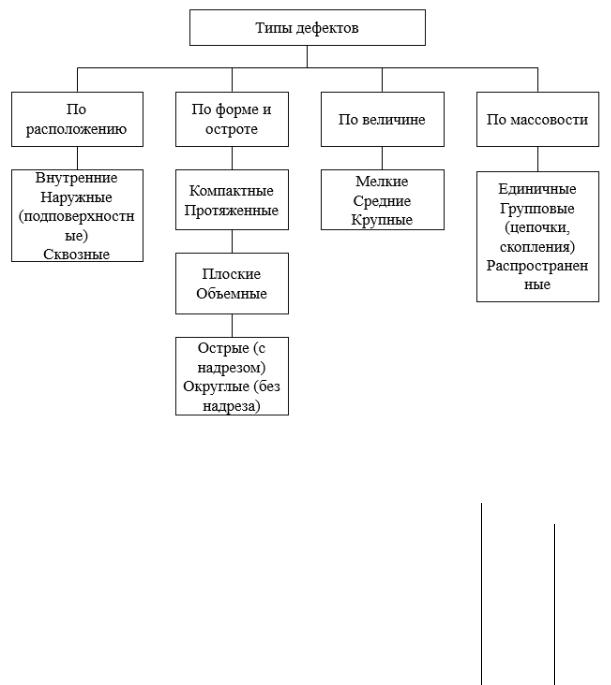

Классификация дефектов по их типам и видам. Наиболее об-

щая классификация сварочных дефектов – по их типам, которые будем связывать в дальнейшем с геометрическими признаками и массовостью дефектов (схема 1.1).

Важна также классификация по природе дефектов, относящихся к тому или иному способу сварки. Будем считать, что природа дефекта определяет его вид и род. Для стыковых стальных соединений, выпол-

4

ненных сваркой плавлением, обычно устанавливают шесть видов дефектов. В табл. 1.1 приведена их классификация.

С |

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|||

|

бА |

|

|

|

|

|||||

|

Рис. 1.1. Классификация дефектов по их типам и видам |

|

|

|

||||||

|

|

|

|

|

|

|

|

Таблица 1.1 |

||

|

Классификация видов дефектов по технологическому признаку |

|||||||||

|

Наименование вида |

Обозначения |

Наименование |

Обозначения |

|

|||||

|

по РС |

|

|

по |

по РС |

по |

|

|||

|

дефектов |

|

|

вида дефектов |

|

|||||

|

СЭВ |

|

ГОСТ |

СЭВ |

|

ГОСТ |

|

|||

|

|

|

|

|

|

|||||

|

|

|

|

|

|

И |

|

|||

|

Газовые включения |

|

|

|

|

Непровары ………. |

D |

|

H |

|

|

(поры) ………. |

А |

|

П |

|

Трещины ………… |

E |

|

T |

|

|

Твердые включения |

В |

|

Ш |

|

Неправильная форма |

|

|

|

|

|

(шлаки, металлы) |

|

|

|

|

и прочие дефекты |

|

|

|

|

|

|

|

|

|

……………. |

F |

|

- |

|

|

|

Несплавления …... |

С |

|

Н |

|

|

|

|||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||

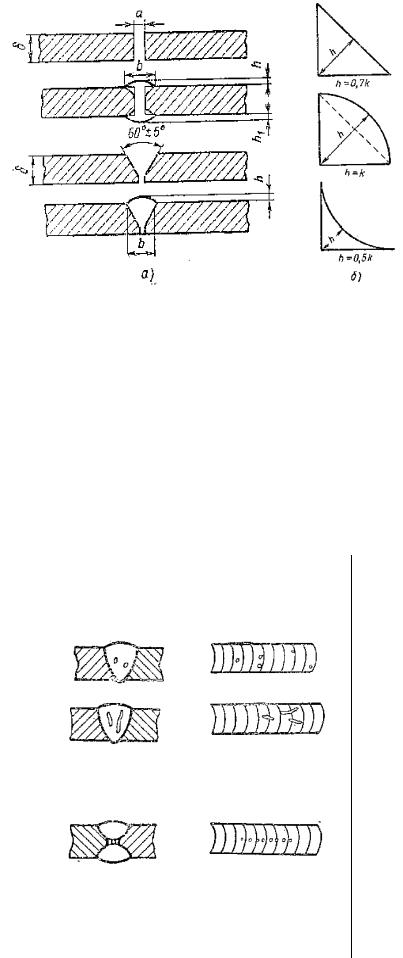

Наружные дефекты. Форма и размеры швов обычно зависят от толщины свариваемого материала. Их задают техническими условиями и указывают на чертежах. При сварке плавлением, как правило, регламентируют: ширину шва b; высоту усиления шва h и проплава h1 (рис. 1.2, а). Для тавровых и нахлесточных соединений регламентируют катет шва k и высоту рабочего сечения h (рис. 1.2, б).

5

С |

|

и |

|

|

Р с. 1.2. Конструктивные схемы швов |

сварке. бугры |

|

Швы могут |

меть неравномерную ширину по длине, неравномер- |

ную высоту, |

, наплавы (рис. 1.3, а – в), седловины, неравномер- |

ную вел ч ну катетов в угловых швах и соединениях [1]. Дефекты формы швов получаются из-за отступлений в технологии при автоматической сварке (нарушение скорости подачи проволоки, скорости сварки и т.п.) и низкой квалификации или культуры сварщика при ручной

|

|

Наружные дефекты |

|

Таблица 1.2 |

|||

|

|

|

|

|

|||

|

А |

|

|

|

|||

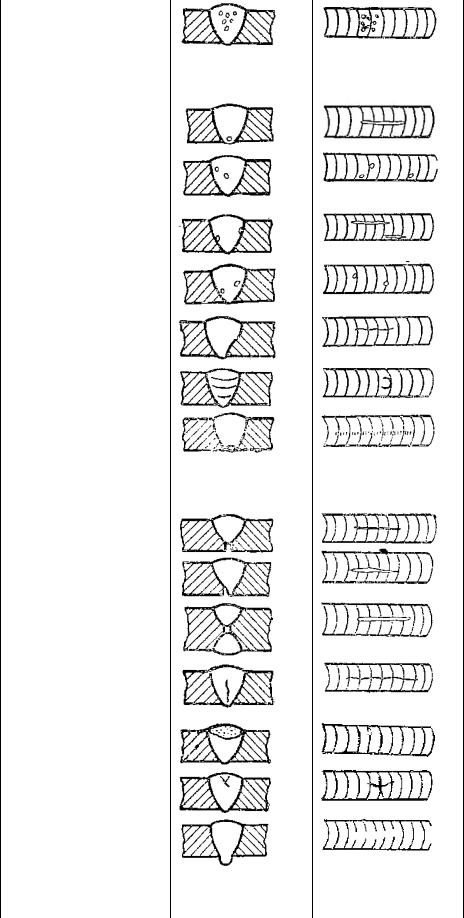

Наименование |

|

Схематическое изображение |

|

|

|

||

|

|

дефекта |

Примечание |

|

|||

дефекта |

|

по сечению |

|

по радиограмме |

|

||

|

|

|

|

|

|||

|

|

соединения |

|

|

|

|

|

|

|

|

|

|

|

|

|

Группа А – поры |

|

|

|

Д |

|

|

|

(газовые включения) |

|

|

|

- |

|

||

Пора сферическая |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

Длина больше |

|

|

|

|

|

|

|

трехкратной мак- |

|

|

Пора канальная |

|

|

|

|

симальной шири- |

|

|

|

|

|

|

ны. Главный раз- |

|

||

|

|

|

|

|

|

||

|

|

|

|

И |

|

||

|

|

|

|

|

мер направлен в |

|

|

|

|

|

|

|

глубину шва |

|

|

|

|

|

|

|

Минимум четыре |

|

|

|

|

|

|

|

поры в ряду или в |

|

|

|

|

|

|

|

группе на расстоя- |

|

|

Цепь пор |

|

|

|

|

нии, не превы- |

|

|

|

|

|

|

|

шающем трехкрат- |

|

|

|

|

|

|

|

ного диаметра наи- |

|

|

|

|

|

|

|

большей поры |

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

Длина больше |

|

|

|

|

|

|

|

трехкратной мак- |

|

|

|

Группа пор |

|

|

симальной шири- |

|

||

|

|

|

|

|

ны. Главный раз- |

|

|

|

|

|

|

|

мер вдоль оси шва |

|

|

|

Пора линейная (про- |

|

|

|

- |

|

|

|

тяженная) |

|

|

|

|

||

|

|

|

|

|

|

||

|

|

|

|

|

|

||

|

Группа В – твердые |

|

|

Длина больше |

|||

|

включения |

|

|

трехкратной мак- |

|

||

|

Шлак компактный |

|

|

симальной ширины |

|

||

|

Шлак л нейный |

|

|

|

- |

|

|

|

(протяженный) |

|

|

|

|

||

|

|

|

|

|

|

||

С |

|

|

|

|

|||

|

Включен е метал- |

|

|

R – направление |

|

||

|

л |

ческое |

|

|

облучения |

|

|

|

|

|

|

|

|

|

|

|

Группа |

– несплав- |

|

|

|

- |

|

|

|

лен я |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

||

|

Несплавлен е |

|

|

- |

|

||

|

|

|

|

|

|

|

|

|

Группа D – непро- |

|

|

|

|

||

|

|

вары |

|

|

|

|

|

|

Непровар в корне |

|

|

- |

|

||

|

одностороннего шва |

|

|

|

|

||

|

без подреза |

|

|

|

|

||

|

Непровар в корне |

|

|

|

|

||

|

одностороннего шва |

|

|

- |

|

||

|

|

бА |

|

|

|

||

|

с подрезом |

|

|

|

|

||

|

Непровар двусто- |

Д |

- |

|

|||

|

роннего шва |

|

|||||

|

|

|

|||||

|

|

|

|

|

|||

|

Группа Е – трещины |

|

|

- |

|

||

|

Трещина продоль- |

|

|

|

|||

|

|

ная |

|

|

|

|

|

|

Трещина попереч- |

|

|

- |

|

||

|

|

ная |

|

|

|

||

|

|

И |

|

||||

|

Трещина радиальная |

|

|

- |

|

||

|

|

|

|

|

|

|

|

|

Группа F – непра- |

|

|

|

|

||

|

вильная форма и |

|

|

|

|

||

|

прочие дефекты |

|

|

- |

|

||

|

Чрезмерный провар |

|

|

|

|

||

|

|

корня |

|

|

|

|

|

7

Неровности шва |

- |

С |

- |

|

|

|

Подрезы |

|

|

и |

|

|

|

|

бА |

|

|

|

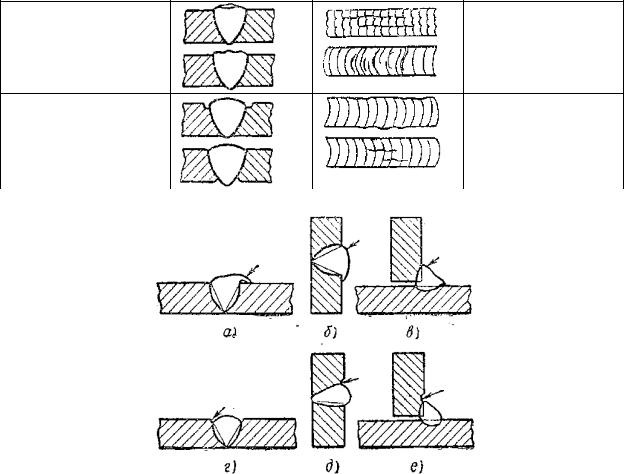

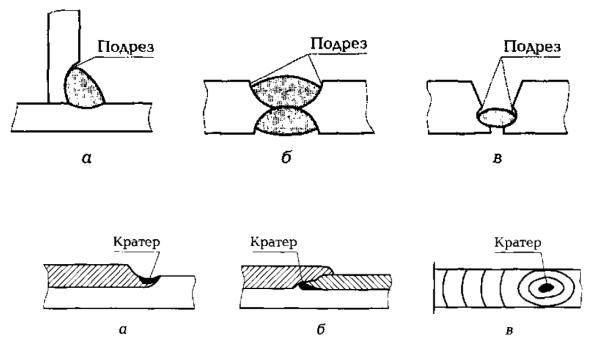

Рис. 1.3. Наплавы (а – в) и подрезы (г – е) в сварных швах, |

|

|

|

выполненных в горизонтальном положении и на вертикальной плоскости |

||

|

Д |

|

|

|

Неправильная форма швов [1], в частности чрезмерное усиление, |

||

|

резкие переходы от шва к основному металлу, бугристость и т.п. могут |

||

|

существенно снижать работоспособность соединений, особенно при ди- |

||

|

намических или вибрационных нагрузках, а также в хрупких материалах. |

||

|

Некоторые наружные дефекты часто рассматривают как поверхно- |

||

|

стные несплошности швов (что более характерно для внутренних де- |

||

|

фектов). К ним относятся подрезы, незаваренные кратеры, прожоги, |

||

|

свищи и т.п. |

|

|

|

Подрезы представляют собой углубления в основном металле, |

||

|

расположенные по краям шва. Они образуются при сварке на повышен- |

||

ных токах и напряжениях дуги (рис. 1.4). ИПодрезы уменьшают рабочее сечение, вызывают концентрацию напряжений и могут стать причиной разрушения швов из-за появления трещин у края подреза.

Причинами появления подрезов зоны сплавления являются высокая интенсивность режима сварки (большой сварочный ток и завышенная скорость сварки), смещение электрода относительно оси шва, неудобное пространственное положение шва при сварке, небрежность или недостаточная классификация сварщика.

8

Кратеры образуются при обрывах дуги и остаются в виде углублений. Они уменьшают рабочее сечение шва, снижают его прочность и коррозионную стойкость. Незаваренный кратер часто служит очагом появления трещин.

СРис. 1.4. Схемы подрезов зон сплавления таврового (а), многослойного стыкового ( ) и корневого стыкового (в) швов

бАРис. 1.5. Схемы (а…в) образования кратеров

Кратер – это дефект в виде углубления на поверхности шва в месте обрыва сварочной дуги (рис. 1.5). Кратеры образуются вследствие технических неполадок сварочных головок, резкого снижения напряжения сварочной дуги и сварочного тока, а также резкого отрыва дуги.

равномерной скорости сварки иДт.д.

Размеры кратеров зависят в основном от сварочного тока.

Прожоги образуются от чрезмерно высокой погонной энергии, не- И

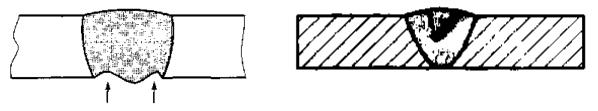

Вогнутость корня шва (рис. 1.6) – это дефект в виде углубления на

поверхности обратной стороны одностороннего сварного шва, образовавшегося вследствие повышенного давления газов под швом. Такой дефект может возникнуть, например, при сварке замкнутых объектов или при поддуве защитного газа снизу в случае сварки в потолочном положении.

Свищи обычно развиваются из канальных пор. Свищи – сквозные, выходящие на поверхность дефекты.

9

Рис. 1.6. Схема вогнутостей корня |

Рис. 1.7. Схема свища в сварном шве |

С |

|

шва (показаны стрелками) |

|

в щ – это дефект в виде трубчатой полости в металле сварного шва, образовавшейся вследствие выделения газа (рис. 1.7). Форма и положен е св ща определяются режимом затвердевания шва и выделения газа з металла шва.

Все указанные поверхностные несплошности хорошо выявляют

внешн м осмотром |

могут ыть исправлены подваркой, если исправ- |

||

обычно |

|

||

ление не пр несет |

ольшего вреда, чем сам дефект. Значительное коли- |

||

чество поверхностных дефектов |

|

сигнализирует также о наличии |

|

ивнутренн х дефектов. |

|

|

|

Несплавлен я (слипания) |

представляют собой несплошности ма- |

||

дефект имеет приАаргоно-дуговой сварке алюминиевомагниевых сплавов, а также при контактной стыковой сварке.

лого раскрыт я на свариваемых поверхностях или кромках материала.

Несплавления – очень опасные дефекты, плохо выявляемые современ-

ными средствами дефектоскопии. Наибольшее распространение этот

Все вышеуказанные дефектыДвстречаются главным образом при сварке плавлением [1]. При сварке с давлением и пайке возникают дефекты, которые по своему характеру отличаются от перечисленных выше. В то же время шлаки, подрезы, наплавы и кратеры обычно отсут-

ствуют. Наиболее часты и опасны несплавления, которые при сварке с давлением и пайке действительно носят характерИслипания или склеи-

вания.

В случае двухсторонней сварки непровар чаще всего возникает в центре сварного шва. Кроме того, непровары могут возникать по кромкам шва в результате несплавления основного и наплавленного металлов. Непровар в корне шва образуется в результате неглубокого проплавления основного металла или неполого расплавления кромок. Иногда непровар образуется в результате несплавления отдельных слоев наплавленного металла [3, 4].

Причинами появления непроваров могут быть загрязнение кромок или их неправильная подготовка (например, уменьшенный угол скоса), недостаточный сварочный ток, повышенная скорость сварки, смещение внутреннего или наружного шва и блуждание дуги.

10