1672

.pdf

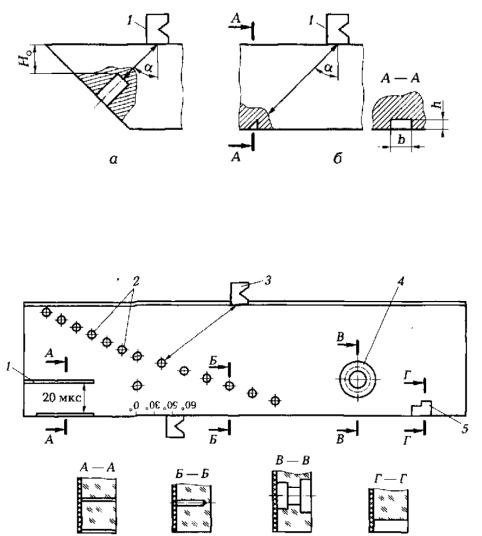

ренно выявляемого при оптимальной настройке дефектоскопа. Размеры и форму искусственных отражателей определяет ГОСТ 14782 – 86 (рис. 6.5).

Материал и шероховатость поверхности тест-образца должны соответствовать реальному сварному соединению. Шероховатость поверхности влияет на акустический контакт между искателем и материалом сварного соединения. Для обеспечения акустического контакта поверхность контролируемого металла покрывают слоем контактирующей среды (м неральным маслом, глицерином, водой и т.д.).

Условная чувствительность методов ультразвукового контроля определяется размером и глубиной залегания, уверенно выявляемого

дефектоскопом |

скусственного отражателя в стандартном образце из |

С |

акустическими свойствами. |

матер ала с |

конкретными

РисбА. 6.5. Схемы тест-о разцов с искусственными отражателями в виде отверстия с плоским дном (а) и зарубки (б):

1 – искатель; Но – расстояние от поверхности детали до искусственного отражателя; α – угол между осьюДискусственного отражателя и нормалью к поверхности детали

И

Рис. 6.6. Схема стандартного образца СО-1:

1 – прорезь для контроля глубиномера; 2 – отверстия для определения условной чувствительности УЗК; 3 – искатель; 4 – ступенчатое отверстие для определения разрешающей способности УЗК по дальности наклонного искателя; 5 – ступеньки для определения разрешающей способности УЗК по дальности прямого искателя

41

Для определения условной чувствительности метода ультразвукового контроля применяют стандартный образец СО-1 (рис. 6.6), изготовленный из оргстекла, поскольку оно имеет высокий коэффициент затухания ультразвука (на порядок выше, чем у стали), что позволяет снизить размеры и массу образца.

тандартный образец СО-2 с искусственным отражателем применяют для определения условной чувствительности, размеров мертвой зоны, погрешности глубиномера и угла α ввода луча при контроле соединен й з н зкоуглеродистых и низколегированных сталей [3]. Значение угла α определяется положением искателя, обеспечивающим мак-

сти

симальную ампл туду отраженного сигнала отверстия.

|

Место выхода луча из искателя определяют на стандартном образ- |

С |

|

це |

О-3, который зготавливают из стали марки 20 в соответствии с |

ГО |

Т 14637 – 89. На оковой и рабочей поверхностях этого образца |

МертваябАзона (минимальная глубина контроля) определяется минимальной глубиной залеганияДдефекта, надежно обнаруживаемого дефектоскопом, в котором используется эхо-метод с совмещенным иска-

выграв рованы р ски, проходящие через центр полуокружности и по оси рабочей поверхности. В о е стороны от рисок на боковые поверхнонаносят шкалы, нули которых должны совпадать с центром образца

с точностью ± 0,1 мм.

Искатель перемещают по плоской поверхности, добиваясь максимальной амплитуды эхо-сигнала, отраженного от цилиндрической поверхности. Место выхода луча из искателя должно располагаться над

центром цилиндрической поверхности.

телем. При малом расстоянии между дефектом и искателем отраженный сигнал во времени совмещен с зондирующим импульсом и отдельно на экране дефектоскопа не просматривается. Глубина мертвой зоны составляет 3…8 мм. При использовании теневогоИметода или эхо-метода с раздельными искателями мертвая зона отсутствует.

Уменьшение мертвой зоны достигается увеличением угла α ввода луча в металл. При этом возрастает путь движения луча до дефекта и обратно и время запаздывания отраженного импульса по сравнению с зондирующим, что обеспечивает хорошую выявляемость дефекта на экране.

Контрольные вопросы

1.На каких физических принципах основывается ультразвуковая дефектоскопия?

2.Каковы основные методы ультразвуковой дефектоскопии?

3.Что является признаком наличия дефекта при каждом методе ультразвуковой дефектоскопии?

42

4.Каковы основные измеряемые характеристики дефекта?

5.На основе какой измеряемой характеристики дефекта устанавливают его допустимость или недопустимость?

6.Каковы основные параметры ультразвукового контроля?

7.Перечислите виды стандартных образцов и укажите область их применения.

8.Поясните, что такое чувствительность ультразвукового контроля.

С |

Библиографический список |

|

|

1. Богданов, Е. А. |

Основы технической диагностики нефтегазового оборудова- |

Эксплуатация4. Зор н, Е. Е. Ла ораторный практикум: электродуговая, контактная сварка и |

|

ния : учебное пособ е / Е. А. Богданов. – М. : Высшая школа, 2006. – 279 с. |

|

2. Волченко, В.Н. Контроль качества сварки: учебное пособие / В.Н. Волченко, |

|

А.К. Гурв ч, А.Н. Майоров др., под ред. В.Н. Волченко. – М. : Машиностроение, |

|

1975. – 328с. |

|

3. Земенков,Ю.Д. |

магистральных и технологических нефтегазопро- |

оборудования |

|

водов. Объекты реж мы ра оты: учебное пособие / В.О. Некрасов, С.Ю. Подорожни- |

|

ков, А.Л. П мнев / под ред. Ю.Д. Земенкова. – Тюмень : ТюмГНГУ, 2014. – 278с. |

|

контроль качества сварных соединений : учебное пособие. – 2-е изд., стер. – СПб. : |

|

|

А |

Издательство «Лань», 2017. – 160 с. |

|

5. Ковенский, И.М. Испытания сварных соединений деталей и конструкций |

|

нефтегазового |

: уче ное пособие / И.М. Ковенский, В.Н. Кусков. – |

Тюмень : ТюмГНГУ, 2011. – 120 с.

6.Носов, В.В. Диагностика машин и оборудования : учебное пособие. – 2-е изд., испр. и доп. – СПб. : Ланб, 2012. – 375с.

7.Овчинников, В.В. Дефектация сварных швов и контроль качества сварных соединений: практикум : учеб. пособие. – М. : ИЦ «Академия», 2004. – 112с.

8.Федоров, Б.В. Организация службы неразрушающего контроля и диагности-

ки : учебное пособие. – Тюмень : Издательство ТюмГНГУ (Тюменский государственный нефтегазовый университет), 2013. – 200 с.Д

И

43