1672

.pdf

Прожог – это дефект в виде сквозного отверстия в сварном шве, образовавшегося в результате вытекания части металла сварочной ванны. Причинами прожога являются чрезмерно высокая погонная энергия, заниженная скорость сварки, чрезмерный зазор между свариваемыми деталями и т.п. Особенно часто прожоги возникают при сварке тонких деталей, т.е. когда ширина сварочной ванны превышает толщину дета-

Слей.

Внутренние дефекты. Газовые включения (поры) образуются при перенасыщен сварочной ванны газами вследствие загрязненности

кромок здел я, дл нной дуги, влажности обмазки и флюсов, вредных чисткипримесей влаги в защитных газах и т.п. Размеры пор колеблются от

микроскоп ческ х до 2…3 мм в диаметре. Поры снижают прочность и плотность швов. В малом количестве поры могут и не влиять на работоспособность соед нений.

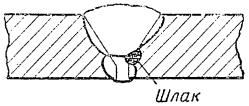

ШлаковыебАвключения (шлаки) появляются обычно вследствие плохой зач стки кромок от окалины и ржавчины, а чаще от плохой зашлака при многослойной сварке (рис. 1.8). Значительные по велич не острые включения могут вызывать местную концентрацию

напряжен й, а также снижать прочность соединений. Микроскопические шлаковые включения – загрязнения в виде нитридов, фосфидов, сульфидов, легкоплавких эвтектик, окиси железа снижают пластичность швов. Небольшие округлые включения обычно не опасны.

Рис. 1.8. Шлаковое включениеДна кромкеИв многослойном шве

Металлические включения имеют место при аргоно-дуговой сварке неплавящимся электродом и обычно состоят из частичек вольфрама.

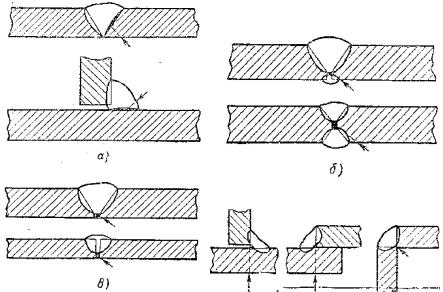

Непровары представляют собой несплошности значительной величины (раскрытия) на границах между основным и наплавленным металлом или незаполненные металлом полости в сечении шва. Встречаются непровары по кромкам (рис. 1.9, а), по сечению и в корне шва (рис. 1.9, б, в, г). Непровары образуются при загрязнении кромок, неправильной подготовке кромок, неправильном или неустойчивом режиме сварки и т.п. Непровары могут снизить работоспособность соединения за счет ослабления рабочего сечения шва и, кроме того, острые непровары могут создать концентрацию напряжений в шве.

11

Трещины считают самым опасным дефектом сварки. Они могут микро- и макроскопическими, а в зависимости от происхождения – горячими и холодными.

СибАР с. 1.9. Непровары в стыковых швах:

а – по кромке; – в середине шва; в – в корне шва; г – в угловых швах

Горячие трещины при сварке образуются в процессе затвердевания металла, вследствие резкого снижения пластических свойств метал-

ла в этом интервале температур и развития растягивающих деформаций. Холодные трещины образуются в результате протекания фазовых превращений, приводящих к снижениюДпрочностных свойств металла, и воздействия сварочных напряжений. Холодные трещины могут образовываться как на этапе завершения охлаждения, так и во время вылеживания сварных конструкций в течение некоторого периода времени после сварки. И Иногда трещины развиваются в процессе эксплуатации вследствие раскрытия сварочных микротрещин, а также зарождения разрушения металла от надрезов, вызванных непроваром, шлаковыми включениями

и прочими дефектами [1].

Трещины могут быть продольными и поперечными и располагаться в металле шва или в зоне термического влияния.

Трещины вследствие своей чрезвычайной опасности – недопустимый дефект. Сварные соединения с трещинами, как правило, подлежат исправлению. Однако в связи с развитием науки о прочности появились воззрения о допустимости некоторых трещин в тех случаях, когда имеются условия к прекращению их роста. Критические размеры таких трещин рассчитывают на основе уравнений линейной механики разрушения и специальных экспериментов.

12

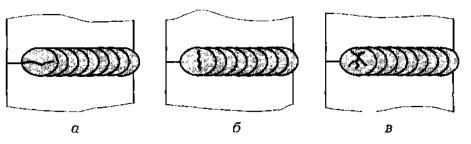

Продольные трещины (рис. 1.10, а) проходят вдоль сварного шва. Они могут образовываться в металле шва и в зоне термического влияния основного металла. Конфигурация таких трещин, главным образом, определяется очертаниями линии сплавления основного металла и металла шва. Продольные трещины могут возникать вследствие наличия высокотемпературной хрупкости металла (горячие трещины) или при

Сего замедленном разрушении (холодные трещины).

Рис. 1.10. Трещины разных типов:

Поперечныебтрещины (рис. 1.10, б) проходят поперек сварного шва. Они могут о разовываться в металле шва, зоне сплавления и зоне термического влияния основного металла. Такая ориентация поперечных трещин связана с влиянием продольных составляющих сварочных напряжений. Причины их возникновения те же, что и продольных, и

а – продольная; – поперечная; в – разветвленная

они также могут ытьАгорячими и холодными.

Разветвленные трещины (Дрис. 1.10, в) представляют собой группы соединенных трещин, образованных от одной общей трещины. Такие

трещины могут образовываться в металле шва и зоне термического влияния основного металла. Конфигурация этих трещин определяется

микроструктурой зон сварных соединений, а также характером терми- И

ческих, фазовых, ликвационных и механических напряжений. Причины их возникновения те же, что и продольных.

Основные причины образования наружных дефектов при контактной сварке приведены в табл. 1.2.

13

|

|

|

|

|

|

Таблица 1.2. |

|

|

|

|

|

Наружные дефекты сварных соединений, |

|

||

|

характерные для контактной сварки, и причины их образования |

|

|||||

|

Виды дефектов |

|

Возможные причины образования дефектов |

||||

|

Неправильная |

форма |

от- |

Неправильная заточка или неравномерный износ ра- |

|||

|

печатков |

|

электродов |

в |

бочих поверхностей электродов; перекос деталей и |

||

|

точечном или роликовом |

электродов при сварке; избыточная скорость ролико- |

|||||

С |

|

вой сварки |

|

||||

|

соединении |

|

|

|

|||

|

Глубокая вмятина на по- |

|

|

||||

|

верхности |

детали |

от |

Большая длительность импульса тока; недостаточное |

|||

|

электрода |

перегрев де- |

давление электрода; чрезмерный сварочный ток |

|

|||

|

тали |

|

|

|

|

|

|

|

сильный |

Загрязнение поверхностей свариваемых деталей или |

|||||

|

Местный |

|

прожог |

ли |

электродов; недостаточное давление электродов; не- |

||

|

плеск |

|

наружный |

вы- |

правильная форма контактных поверхностей |

элек- |

|

|

|

расплавленного |

тродов; чрезмерная скорость роликовой сварки |

лег- |

|||

|

металла |

бА |

|

||||

|

|

|

|

|

|

ких сплавов |

|

|

|

|

|

|

|

Малое усилие сжатия электродов; недостаточное ох- |

|

|

|

|

|

|

|

лаждение электродов; недостаточное ковочное дав- |

|

|

Трещ на |

|

|

|

|

ление электродов при сварке легких сплавов; |

чрез- |

|

|

|

|

|

мерное время запаздывания подачи ковочного давле- |

||

|

|

|

|

|

|

||

|

|

|

|

|

|

ния; из ыточная длительность импульса сварочного |

|

|

|

|

|

|

|

тока |

|

|

Выход литого металла на |

|

|

||||

|

поверхность |

соединения |

Недостаточно тщательная очистка поверхностей сва- |

||||

|

и темна поверхность зо- |

||||||

|

риваемых деталей и электродов; малое усилие сжатия |

||||||

|

ны его выхода. Повреж- |

электродов; избыточная длительность импульса сва- |

|||||

|

дение |

|

плакирующего |

||||

|

слоя при сварке сплавов |

рочного тока; избыточный сварочный ток |

|

||||

|

|

|

|||||

|

типов Д16 и В95 |

|

|

|

|||

|

Раздавливание и трещи- |

Недостаточное расстояние между сварными точками |

|||||

|

и кромкой соединения; завышенный сварочный ток; |

||||||

|

ны металла у кромки со- |

чрезмерная длительность импульса тока; избыточное |

|||||

|

единения |

|

|

|

|

ковочноеДдавление |

|

|

Контрольные вопросы |

1. |

Какие дефекты характеризуют свариваемостьИметалла? |

2. |

Каковы критерии количественной и качественной оценки дефектов? |

3. |

Какими факторами оценивается критичность дефекта? |

4. |

По каким причинам образуются холодные трещины? |

14

2. ВИЗУАЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОНТРОЛЬ СВАРНЫХ СОЕДИНЕНИЙ

Визуально-оптический контроль – один из наиболее простых, общедоступных и высокопроизводительных видов неразрушающего кон-

троля [2, 3]. |

|

|

Используют два варианта выполнения визуально-измерительного |

контроля: |

|

|

внешн й осмотр сварных соединений изменение их геометриче- |

|

ск х размеров после изготовления партии деталей; |

|

акт вный внешний осмотр, т.е. контроль, выполняемый в процессе |

|

сварки с спользованием оперативной обратной связи в целях ре- |

С |

|

|

гул рован я технологических режимов. |

|

В зуальнозмерительный контроль выполненных сварных со- |

й конструкц й и конструкций и узлов производят в целях:

выявлен я деформаций, поверхностных трещин, подрезов, прожо-

гов, наплывов, кратеров, свищей, пор, раковин и других несплош- |

|

единен |

|

ностей |

дефектов формы швов; |

проверки геометрических параметров сварных швов и допустимо- |

|

сти |

дефектов. |

Визуальныйобнаруженныхконтроль сварных соединений производится в первую |

|

очередь, т.е. до использованияАостальных неразрушающих методов контроля (радиационного, ультразвукового и др.). Перед визуальным контролем поверхности основногоДметалла и сварного соединения (наплавки) очищают от влаги, шлака, брызг металла, ржавчины и других загрязнений, препятствующих проведению контроля [3].

Геометрические измерения сварных швов выполняют после визу-

ального контроля или одновременно с ним. Измерения деталей, подго-

товленных

тролируемая

примыкающие

ной

И

не менее 5 мм – для стыковых соединений, выполненных дуговой и электроконтактной стыковой сваркой оплавлением при номинальной толщине свариваемых деталей до 5 мм включительно;

не менее номинальной толщины стенки детали – для стыковых соединений, выполненных дуговой, электронно-лучевой или электроконтактной стыковой сваркой оплавлением, а также сваркой встык нагретым элементом при номинальной толщине свариваемых деталей от 5 до 20 мм;

15

не менее 20 мм – для стыковых соединений, выполненных дуговой

|

или электроконтактной стыковой сваркой оплавлением при номи- |

|

нальной толщине свариваемых деталей свыше 20 мм, и для стыко- |

|

вых и угловых соединений, выполненных газовой сваркой, неза- |

|

висимо от номинальной толщины стенки свариваемых деталей, а |

|

также при ремонте дефектных участков сварных соединений; |

С |

|

|

не менее 5 мм – для угловых, тавровых, торцевых и нахлесточных |

сварных соединений и соединений (в том числе при вварке труб в трубные доски), выполненных дуговой сваркой, независимо от ном нальной толщины свариваемых деталей;

проведениемного металла продуктов коррозии, препятствующих проведению кон-

не менее 50 мм – для сварных соединений, выполненных электрошлаковой сваркой, независимо от номинальной толщины свари-

ваемых деталей.

Перед |

визуально-измерительного контроля поверх- |

ность |

в зоне контроля подлежит очистке [3, 4] от ржавчины, |

троля объекта(на контрол руемых поверхностях допускается наличие цветов побежалости, в случае если это оговорено в производственно-

окал ны, загрязнен й, краски, масла, влаги, шлака, брызг расплавлен-

технической документации). Зона очистки должна определяться в нормативной документации на вид конкретной работы или на конкретную конструкцию.

А Д

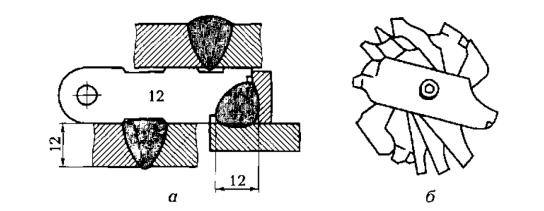

Рис. 2.1. Схема специального шаблона (с маркировкойИ12) для контроля сварных швов (а) и набор шаблонов для контроля угловых швов (б)

Параметры шероховатости очищенных для проведения контроля поверхностей деталей, сварных соединений, а также поверхностей разделки кромок деталей, подготовленных под сварку, не должны превышать значений Ra, равного 12,5, и Rz, равного 80.

При визуально-измерительном контроле применяют:

лупы, в том числе измерительные;

линейки металлические;

угольники поверочные с углом 90° лекальные;

16

|

штангенциркули и штангенглубиномеры; |

|

|

щупы; |

|

|

угломеры с нониусом; |

|

стенкомеры и толщиномеры индикаторные; |

||

|

микрометры; |

|

нутромеры микрометрические и индикаторные; |

||

С |

|

|

|

калибры; |

|

|

эндоскопы; |

|

|

шаблоны (р с. 2.1), в том числе специальные и универсальные |

|

|

(напр мер, т па УШС), радиусные, резьбовые и др.; |

|

змерительный |

|

|

|

пл ты поверочные; |

|

|

плоскопараллельные концевые меры длины с набором специаль- |

|

|

ных пр надлежностей; |

|

|

штр ховыемерыдлины(стальные измерительные линейки,рулетки). |

|

|

В зуально- |

контроль проводят и невооруженным |

личения.бА

глазом, ( ли) с пр менением визуально-оптических приборов до 20кратного увел чен я (луп, микроскопов, эндоскопов, зеркал и др.).

Для контроля основного металла и металла сварных соединений (наплавок) при зготовлении, строительстве, монтаже, ремонте и реконструкции технических устройств и сооружений используют лупы с 2 - 7-кратным увеличением, а при оценке состояния технических устройств и сооружений в процессе их эксплуатации – лупы до 20-кратного уве-

Технология измерительногоДконтроля. Измерительный контроль геометрических размеров сварного соединения – размеров конструк-

тивных элементов сварных швов, геометрического положения осей или поверхностей сваренных деталей, углубленных впадин между валиками

шва и чешуйчатости поверхности шва, выпуклости и вогнутости корней односторонних швов и других следует проводитьИв местах, указанных в

рабочих чертежах, а также в местах, где соответствие указанных показателей допустимым значениям вызывает сомнение при визуальном контроле [3].

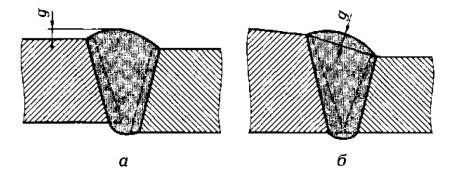

Выпуклость (вогнутость) стыкового шва оценивается по максимальной высоте (глубине) расположения его поверхности от уровня расположения наружных поверхностей деталей. В случае, когда уровни наружных поверхностей деталей одного типоразмера (диаметр, толщина) не совпадают, измерения следует производить относительно той поверхности, которая расположена выше (рис. 1.2, а). В случае если несовпадение уровней поверхностей деталей обусловлено разной их толщиной, оценку выпуклости (вогнутости) поверхности шва выполняют относительно линии, соединяющей края поверхности шва в одном сечении (рис. 1.2, б). Размеры выпуклости (вогнутости) стыкового и углово-

17

го швов определяются с помощью универсальных или специальных шаблонов.

Выпуклость (вогнутость) корня шва оценивается по максимальной высоте (глубине) расположения его поверхности относительно уровня расположения внутренних поверхностей сваренных деталей.

С |

|

|

|

|

при |

|

|||

|

Р с. 2.2. Схемы измерений выпуклости (вогнутости) стыкового |

|||

|

шва g |

разных уровнях наружных поверхностей деталей, вы- |

||

|

сборке |

соединения под сварку (а) и |

||

|

званных |

х смещением при |

||

|

|

|

неодинаковой толщиной деталей (б) |

|

|

|

А |

||

|

|

|

Контрольные вопросы |

|

5. |

Какие параметры проверяют при инструментальном контроле сварных швов? |

|||

6. |

Какова цель внешнего осмотра сварного соединения? |

|||

7. |

Какие дефекты выявляются внешним осмотром? |

|||

8. |

|

|

Д |

|

Какие инструменты применяют при внешнем и инструментальном контроле |

||||

сварных соединений? |

|

|

||

|

|

|

|

И |

18

3. КОНТРОЛЬ ГЕРМЕТИЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ

Герметичность – это способность конструкции ограничивать проникновение жидкости или газа сквозь входящие в нее элементы и их соединения [2, 4]. Степень герметичности определяется утечкой газа или жидкости в единицу времени.

СИспытание конструкций на герметичность, или контроль течеисканием, выполняют с применением пробных веществ (жидкостей или газов), которые легко проникают через сквозные дефекты и хорошо различ мы в зуально ли с помощью приборов – течеискателей и других

ненияхсредств рег страц .

Контроль тече сканием позволяет обнаруживать в сварных соедиосновном металле сварных конструкций сквозные дефекты типа трещ н, непроваров, газовых пор, свищей, прожогов и др. размеры

сквозныхбАдефектов ввиду невозможности измерения их линейных размеров условно оцен вают потоком пробного вещества, протекающего через дефект в ед н цу времени.

Согласно ГОСТ 18353 – 73 различают капиллярные, компрессионные вакуумные методы контроля течеисканием. Подразделение этих методов в зависимости от вида и способа индикации, применяемых пробного вещества и аппаратуры, а также технологических особенностей показано на рис. 3.1.

Д И

Рис. 3.1. Классификация методов контроля течеисканием

19

Выбор метода контроля течеисканием определяется уровнем требований к степени герметичности испытуемого объекта, действующей газовой нагрузкой на оболочку и наличием пробных веществ, допустимых к применению.

Капиллярные методы. Капиллярные методы контроля основаны на явлении капиллярного проникновения жидкости, обладающей высо- Ской смачивающей способностью, в сквозные дефекты сварного соеди-

нения [3].

При спользовании этих методов на одну поверхность изделия, предвар тельно оч щенную от загрязнений, обильно наносят прони-

теликающую ж дкость, например, керосин, а на другую – адсорбирующее

покрыт е в в де меловой обмазки, состоящей из 350…480 г молотого

мела ( каол на), разведенного в 1 л воды.

Выждав определенное время, контролируемое соединение осматривают, выявляя сквозные дефекты по желтым пятнам керосина на меловой обмазке. Для лучшего проявления этих пятен в керосин добавля-

диаметромболее0,1 мм.

ют крас ярко-красного цвета или люминесцирующие вещества.

Данный метод позволяет выявить сквозные дефекты с эффективным

Другие капиллярныеАметоды контроля течеисканием основаны на использовании пенетрантов – красок (цветной метод) или люминофоров (люминесцентный метод).

Метод керосиновой про ы применяют для контроля герметичности сварных соединений наливных емкостей, нефтяных резервуаров,

цистерн, а также других конструкций, в которых доступ к сварным

швам возможен с о еих сторон. Д

Компрессионные методы. Компрессионные методы контроля ос-

нованы на создании в замкнутом испытуемом объекте избыточного давления пробного вещества (жидкости или газаИ) и регистрации на наружной поверхности этого объекта участков его течи. В зависимости от вида применяемого пробного вещества различают жидкостные (гидравлические) и газовые методы контроля течеисканием.

Жидкостные (гидравлические) методы течеискания применяют при контроле различных замкнутых систем (например, паровых котлов, нефтехимической аппаратуры и др.), работающих под давлением. При использовании этого метода контролируемую сварную конструкцию заполняют рабочей жидкостью или водой и герметизируют. Затем с помощью гидравлического насоса создают в ней избыточное давление и, выдержав под этим давлением некоторое время, производят визуальный осмотр наружной поверхности [2, 4]. Признаком наличия дефектов в этом случае является появление капель жидкости (например, воды) или отпотевание наружной поверхности.

20