1672

.pdf

Данный метод контроля позволяет выявлять течи диаметром около 10-3 мм. При этом гидравлическим испытаниям может предшествовать контроль радиационный или ультразвуковой, если это предусмотрено техническими условиями.

При использовании люминесцентно-гидравлического метода кон-

троля в состав пробного вещества добавляют люминофор, а осмотр ли- Сцевой поверхности сварного шва выполняют в ультрафиолетовом свете.

При проведении гидравлических испытаний важно правильно выбирать давлен е, создаваемое в изделии. Обычно контроль герметичности совмещают с г дравлическими испытаниями сварной конструкции ина прочность проводят их при давлении, в 1,1…1,5 раза превышающем рабочее давлен е.

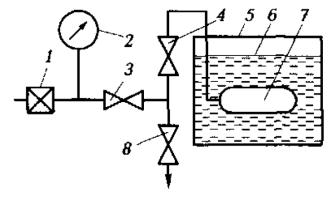

Газовые методы течеискания обладают более высокой чувствительностью, чем ж дкостные, поскольку используемые в этом случае пробныебАвещества – газы значительно легче проходят через мелкие сквозные дефекты [3]. Газовые методы контроля применяют исключительно для спытан я замкнутых емкостей. Самым простым из газовых методов является пузырьковый, заключающийся в погружении сварной конструкц , в которой с помощью воздуха создано избыточное давление, в емкость с водой и определение места течи по появляющимся пузырькам (рис. 3.2).

Д

Рис. 3.2. Схема пузырькового методаИконтроля: 1 – редукционный клапан; 2 – манометр;

3 – клапан; 4 – предохранительный клапан; 5 – бак; 6 – жидкость; 7 – сварная конструкция; 8 – вентиль сброса давления

Если размеры проверяемой конструкции велики и в емкость с водой ее невозможно поместить, наружную поверхность этой конструкции покрывают индикатором – пенообразующим веществом и места течи фиксируют по мыльным пузырькам. Основой пенного индикатора служат поверхностно-активные вещества и влагоудерживающий компонент – глицерин (до 90%) с хромпиком (0,01%). Пузырьковый способ позволяет выявить довольно мелкие течи (диаметром до 10-3 мкм).

21

Химический метод контроля основан на использовании для индикации течей химических реакций пробного вещества с индикаторным слоем, нанесенным на наружную поверхность испытуемого шва.

Метод контроля воздушно-аммиачной смесью заключается в том,

что наружную поверхность шва испытуемой конструкции покрывают бумажной лентой, смоченной 5%-ным раствором нитрата ртути или Сраствором фенолфталеина и подают в конструкцию смесь воздуха с

1…10% аммиака. Дефекты фиксируют через 1…15 мин: аммиак проникает через сквозные дефекты и оставляет на бумаге в местах течи черные ли ф олетовые пятна.

индВместо бумажной ленты в качестве пробного вещества на наруж-

ную поверхность шва можно наносить индикаторную массу, имеющую следующ й состав, выраженный в массовых частях: дистиллят – 40; агар-агар – 1; фенолфталеин – 0,15; безводная сода – 0,01. Места течи в этом случае проявляются в виде бесцветных пятен на малиновом фоне

нительныхбАопераций [3, 4].

каторной массы.

Манометр ческ й метод контроля заключается в регистрации изменен я давлен я внутри сварной конструкции в случае ее не герметичности с помощью манометров за определенный период времени. Данный метод о еспечивает приближенную оценку герметичности, однако он позволяет периодически проверять эксплуатируемые конструкции, работающие под давлением, без использования каких-либо допол-

При галоидном методе контроляДв качестве пробного газа используют фреон-12 (химическое соединение на основе галоидного элемента

– фтора), обладающий высокой проникающей способностью. ндикатором в этом случае служит электронный прибор с чувствительным

элементом в виде платинового диода, анод и коллектор которого, разделенные воздушным или вакуумным Ипромежутком, нагреты до

800…900°С. При попадании в этот промежуток молекул фреона электрический ток, проходящий через диод, резко возрастает, что фиксируется стрелочным прибором.

При гелиевом методе контроля пробным веществом является газ гелий, имеющий малую молекулярную массу и хорошую способность проникать через мельчайшие неплотности. В качестве индикатора в этом случае используется масс-спектрометр. Гелий, прошедший через сквозные неплотности в испытуемой конструкции, попадает в камеру масс-спектрометра, в которой создан высокий вакуум. Камера, состоящая из катода, ионизатора, диафрагмы и коллектора, помещенных в латунный корпус, находится в магнитном поле.

Молекулы газа, попадающие в масс-спектрометр, под действием потока электронов, эмитируемого раскаленным катодом, ионизируются

22

и превращаются в положительные ионы с зарядом, равным заряду электрона. Ионы, ускоряющиеся электрическим полем с напряжением 300…400 В, попадают в камеру масс-спектрометра и под действием магнитного поля приобретают круговую траекторию движения. Радиусы траекторий движения ионов зависят от их массы.

Диафрагмы, расположенные на пути движения ионов, выделяют ионы гелия, поступающие затем на коллектор. При этом происходит увеличение ионного тока, что подтверждается и звуковым индикатором (сиреной).

Масс-спектрометр позволяет фиксировать ничтожное количество

состоит |

|

атомов гел я, прошедших через неплотности контролируемого изделия |

|

и попавш х в него. Чувствительность гелиевого метода контроля герме- |

|

С |

-6 3 |

тичности дост гает 10 |

мм ·МПа/с. |

В настоящее время широко применяется гелиевый течеискатель ПТИ-10 чувств тельностью на порядок выше, который имеет выход на электронный автоматический потенциометр. Вакуумная система это-

(НВО-40МбА) насосов, ловушки, охлаждаемой жидким азотом, и вентилей. Ловушка препятствует прохождению паров масла из насоса в камеру масс-спектрометра.

го тече скателя из механического (ВН-461М) и паромасляного

Вакуумные методы. Вакуумные методы контроля основаны на регистрации падения вакуума в замкнутом объеме контролируемого объекта или на фиксации молекул пробного газа, появившихся в этом объеме. Чувствительность этихДметодов сильно зависит от чистоты полости проверяемого объекта, поэтому его поверхности перед контролем многократно промывают растворителями и протирают, а в отдельных случаях шлифуют до блеска [3, 4].

Наибольшее распространение получил контроль герметичности объекта с использованием гелиевой камерыИили вакуумных присосок. В первом случае испытуемый объект помещают в заполненную гелием камеру, вакуумируют ее до необходимого остаточного давления и фиксируют ее до необходимого остаточного давления и фиксируют прибором появление ионов гелия внутри объекта в случае его негерметичности. Во втором случае на наружную поверхность проверяемого объекта, заполненного гелием под некоторым избыточным давлением, накладывают вакуумную камеру, в полости которой создают разрежение (рис. 3.3). Появление в камере ионов гелия, сопровождающееся образованием вздутий в пленке пенообразующего вещества, свидетельствует о наличии течи. В обоих случаях появление гелия в вакуумированном объеме изделия фиксируется с помощью гелиевого течеискателя.

23

С |

|

|

|

|

|

|

|

|

|

||

|

|

Р с. 3.3. Схема контроля герметичности объекта |

|

|

|

||||||

|

|

с спользованием вакуумных присосок: |

|

|

|

||||||

|

1 – вакуумметр; 2 – трехходовой кран (два положения); |

|

|

|

|||||||

|

3 – |

ллюм натор из оргстекла; 4 – металлическая рамка; |

|

|

|

||||||

из5 – уплотн тель гу чатой резины; 6 – контролируемый |

|

|

|

||||||||

|

|

со сварным соединением; 7 – пленка пенообра- |

|

|

|

||||||

|

|

|

|

|

зующего вещества |

|

Таблица 3.1. |

||||

|

|

|

|

|

|

|

|

|

|||

|

Зависимость применяемого метода течеискания от класса |

||||||||||

|

объект |

|

|

|

|

||||||

|

|

|

герметичности исследуемого объекта |

|

|

|

|||||

|

Класс герме- |

Диапазон выявляемых |

Применяемые |

|

|

Проявле- |

|

||||

|

тичности |

натеканий воздуха |

Пробное |

|

|

||||||

|

методы течеи- |

|

ние |

|

|||||||

|

исследуемого |

3 |

|

|

3 |

|

вещество |

|

|

||

|

объекта |

см /год |

|

м ·Па/с |

скания |

|

|

дефекта |

|

||

|

|

|

А |

|

|

|

|

||||

|

|

|

|

|

3,75·10- |

Гелиевая каме- |

|

|

Сигнал |

|

|

|

|

0,02…0,2 |

|

|

|

масс- |

|

||||

|

I |

0 |

|

3…3,75·10-2 ра, вакуумная |

Гелий |

|

спектро- |

|

|||

|

|

|

|

|

|

|

присоска |

|

|

метра |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

II |

0,2…0,4 |

2 |

3,75·10- |

|

|

|

То же |

|

||

|

|

Д-1 Гелиевый |

|

|

|||||||

|

|

|

|

|

…7,51·10 |

|

|

|

|

|

|

|

III |

0,4…0,8 |

0,075…0,15 |

Люминесцент- |

Вода + пе- |

|

Течь, све- |

|

|||

|

|

|

0 |

но- |

нетрант |

|

чение |

|

|||

|

|

|

|

|

|

гидравлический |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сигнал |

|

|

|

|

|

|

|

|

ГалоидныйИ, каФреоноприбора, |

|

|||

|

IV |

0,8…850 |

|

0,15…375 |

пиллярный |

воздушная |

|

пятна на |

|

||

|

|

цветной и лю- |

смесь, пе- |

|

проявите- |

|

|||||

|

|

|

|

|

|

|

минесцентный |

нетрант |

|

ле, свече- |

|

|

|

|

|

|

|

|

|

|

|

ние |

|

|

|

|

|

|

|

|

|

Керосин, |

|

Пятна на |

|

|

|

Более |

|

|

|

|

|

меловом |

|

||

|

V |

Свыше 375 |

|

воздух, |

|

|

|||||

|

850 |

|

|

фоне, пу- |

|

||||||

|

|

|

|

|

|

азот |

|

|

|||

|

|

|

|

|

|

|

|

|

зырьки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

24 |

|

|

|

|

|

|

Контрольные вопросы |

1. |

Какие вы знаете методы контроля герметичности? |

2. |

По каким критериям выбирается метод контроля герметичности для кон- |

|

кретного изделия? |

3. |

Какова последовательность действий при выполнении контроля герметично- |

С |

|

|

сти сварной емкости, работающей под внутренним давлением? |

и |

|

|

бА |

|

Д |

|

И |

25

4. ВЫБОР ПАРАМЕТРОВ И МЕТОДОВ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ

Радиографией называется метод получения на рентгеновской пленке или фотобумаге изображения внутреннего строения изделия,

просвечиваемого ионизирующим излучением. СПри прохождении через вещество ионизирующее излучение ос-

лабляется вследствие поглощения и рассеяния [3, 4]. Степень ослабления (уменьшен я энергии и интенсивности) излучения зависит от толщины плотности контролируемого материала. Следовательно, если в

ченияматер але меются дефекты, плотность вещества которых резко отли-

чается от плотности окружающего материала, интенсивность излучения, прошедшего через н х, также удет отличаться от интенсивности излу- , прошедшего рядом с дефектом через сплошной материал. Различие эт хбАнтенс вностей излучения будет возрастать с увеличением

размера дефекта в направлении распространения луча. После выхода из матер ала злучен е, несущее дефектоскопическую информацию, фиксируется детектором.

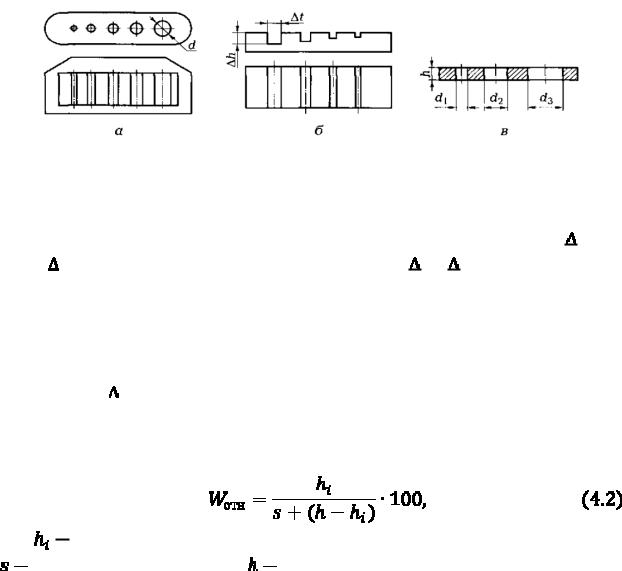

При рад ограф ческом контроле (рис. 4.1) проникающее излучение проходит через сварное соединение 3 и затем регистрируется детектором (рентгеновской пленкой 4).

Д

Рис. 4.1. Схема радиографического контроля сварногоИсоединения (а) и распределение интенсивности излучения, прошедшего через соединение (б):

1 – источник рентгеновских лучей; 2 – эталон чувствительности;

3 – контролируемое сварное соединение толщиной s; 4 – рентгеновская пленка; П – пора; В – вольфрамовое включение; Iп, Iв – интенсивности прошедших излучений на участках, содержащих поры и включения вольфрама; s – толщина металла

26

Вследствие разной плотности металла и дефектов на детектор поступают сигналы с интенсивностью Iп и Iв как «тени» дефектов П и В. Плотность дефекта П (порыили шлака) значительно меньше плотности металла, и детектор регистрирует излучение более высокой интенсивности Iп за дефектом. Если дефект более плотный, чем металл шва, например, вольфрамовое включение В, регистрируется излучение меньшей интенсивности Iв. Для количественной оценки сигналов используют калиброванный эталон 2 чувствительности с канавками разной ширины или проволоками разных диаметровВ промышленной радиографии в основном применяют два мето-

да рег страц |

дефектов: прямого экспонирования (наиболее распростра- |

||

ненный метод) переноса изображения (при γ-радиографии). При прямом |

|||

экспон рован |

|

сварное соединение просвечивают рентгеновским излуче- |

|

С |

|

зо ражение дефекта на рентгеновской пленке. При- |

|

нием рег стр руют |

|||

меняются |

|

РТ-1, РТ-2, РТ-4М, РТ-5 (для особо ответственных изде- |

|

пленки |

|||

лий), РМ-1, РМ-В, РМ-6 и РНТМ-1, продолжительность проявления кото- |

|||

рых составляет4…12 мин. |

|||

Для защ ты |

от рассеянного излучения и уменьшения про- |

||

долж тельности просвечивания в 2 – 3 раза применяют металлические |

|||

усил вающ е экраны из листовой свинцовой фольги с наклеенной син- |

|||

тетической пленкой. |

|

||

или с металлическимибАусиливающими (высококонтрастными или высокочувствительными) экранами. Экранные пленки (высокочувствительные) предназначены для использования с флюоресцирующими экранами, позволяющими сократить продолжительность экспонирования в 4 – 50 раз. Перед облучением пленку помещают между флюоресцирующими экранами.

Рентгеновскиепленкиподразделяютсянабезэкранныеиэкранные[3]. Безэкранные пленки используются без флюоресцирующих экранов

Помимо рентгеновской пленкиДпри наличии усиливающих экранов типа ВП-1 или ВП-2 можно использовать обычную фотобумагу. Сним-

ки на фотобумаге удобно использовать при определении дефектов, при этом стоимость фотобумаги значительно ниже стоимости рентгеновской пленки.

После фотообработки пленки на нейИполучают изображение внутреннего строения контролируемого объекта.

Дефекты, представляющие собой несплошности, заполненные газом или шлаком, на пленке отображаются в виде темных пятен, так как они практически не ослабляют излучение, а дефекты, представляющие собой включения более тяжелых металлов, – в виде более светлых пятен, так как они сильно ослабляют излучение.

Определение типа дефекта, изображенного на пленке, производится с учетом соотношения оптической плотности его изображения и ос-

27

новного фона, а также формы дефекта. Следовательно, при расшифров- |

||||

ке пленки необходимо знать причины образования дефектов, их форму |

||||

и вероятные области расположения. |

|

|

||

|

Радиографическим методом можно обнаружить поры, непровары, |

|||

шлаковые включения, металлические включения, подрезы, прожоги, крате- |

||||

ры. Трещины же являются в том случае, если плоскость их раскрытия от- |

||||

клонена отнаправленияраспространения лучане болеечемна12°. |

||||

|

При расшифровке дефектов пленку просматривают на специаль- |

|||

ном негатоскопе [3]. |

|

|

|

|

|

Для сокращен я протокольной записи обнаруженных на снимках |

|||

дефектов в соответствии с ГОСТ 7512 – 82 применяются следующие со- |

||||

кращенные обозначения: Т – трещины, Н – непровары, П – поры, Ш – |

||||

С |

|

|

|

|

шлаковые включен я, Пдр – подрезы зоны сплавления; В – вольфрамо- |

||||

вые включен я; Скр – смещение кромок; Р – разностенность; О – ослаб- |

||||

|

корня шва; Вгк – вогнутость корня шва. |

|

||

|

По характеру распределения дефекты объединяются в следующие груп- |

|||

пы:А–отдельныедефекты;Б–цепочкидефектов;В–скоплениядефектов. |

||||

ление |

|

|

|

|

|

Напр мер, зап сь вида «120, ПБ-2-250, Т-35» означает, что в свар- |

|||

ном шве дл ной 120 мм имеются поры диаметром 2 мм на участке про- |

||||

тяженностью 50 мм и трещина длиной 35 мм. |

|

|||

|

Основными показателями качества радиографического контроля |

|||

являются чувствительность, резкость и контрастность изображения. |

||||

|

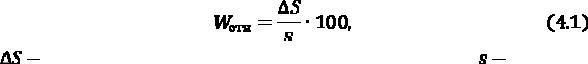

Относительная чувствительность радиографического метода кон- |

|||

троля, %, определяется по формуле |

|

|

||

|

бА |

|

||

где |

минимальный размер выявляемого дефекта, мм; |

толщина |

||

металла, мм. |

|

|

|

|

|

Для определения относительной чувствительности радиографиче- |

|||

|

|

Д |

|

|

ского метода контроля применяются специальные эталоны (рис. 5.2). |

||||

Наиболее часто используют канавочные, проволочные и пластинчатые |

||||

эталоны четырех типоразмеров каждый. |

|

|

||

|

Проволочный эталон (рис. 4.2, а) представляет собой пластиковый |

|||

чехол с семью проволоками разного диаметра, причем диаметры сосед- |

||||

них проволок различаются в 1,25 раза. |

И |

|||

|

|

|||

|

На канавочном эталоне (рис. 4.2, б) выполнены четыре канавки. |

|||

Глубина соседних канавок различается в 1,39 раза. |

|

|||

|

Пластинчатый эталон (рис. 4.2, в) представляет собой пластину с |

|||

цилиндрическими отверстиями установленных размеров. |

|

|||

|

Типы, материалы и размеры эталонов определяет ГОСТ 7512 – 82. |

|||

|

Эталон помещают на лицевую сторону сварного шва, просвечива- |

|||

ют и получают отпечаток на пленке. |

|

|

||

28

|

Проволочные эталоны устанавливают непосредственно на шов та- |

|||||

ким образом, чтобы проволоки были направлены поперек него. |

|

|||||

|

|

|

Р с. 4.2. Эталоны чувствительности, |

|

|

|

|

|

пр меняемые при радиографическом контроле: |

|

|||

|

а – проволочный; б – канавочный с канавками разной ширины и глубины; |

|||||

в – пласт нчатый с |

|

; h – толщина эталона; d – диаметр проволоки |

||||

С |

|

|

= 2h, d3 = 3h); |

h и |

||

(d = 0,05…4,0 мм); d1…d3 – диаметры отверстий (d1 = h, d2 |

||||||

|

t – соответственно глу ина и ширина канавки ( h = |

t = 0,1…7,0 мм) |

|

|||

|

Канавочные |

пластинчатые эталоны размещают рядом со швом, |

||||

вдоль него. Относ тельную чувствительность радиографического мето- |

||||||

отверстиями |

|

|

|

|||

да контроля определяют с применением просвечивания эталона на глу- |

||||||

бине его самой малой видимой на пленке канавке. Подставив в формулу |

||||||

(4.1) вместо |

S глу ину указанной канавки, можно вычислить Wотн с не- |

|||||

которой погрешностью, т.е. ез учета оставшейся толщины эталона под |

||||||

канавкой. Более точное значение относительной чувствительности, %, |

||||||

можно определить по формуле |

|

|

||||

где |

бА |

|

|

|||

глубина самой малой видимой канавки эталона на пленке, мм; |

||||||

|

толщина материала, мм; |

толщина эталона, мм. |

|

|||

|

|

|

Контрольные вопросы |

|

|

|

1. |

|

|

|

Д |

|

|

В чем заключается физическая сущность метода радиографии? |

|

|||||

2. |

Какие типы дефектов используются при радиографическом контроле? |

|

||||

3. |

Почему изображения дефектов на рентгеновских пленках могут иметь вид тем- |

|||||

ных или светлых пятен? |

|

|

|

|||

4. |

Каковы основные показатели качества радиографического контроля? |

|

||||

5. |

Какие факторы определяют выявляемость дефектов в сварных соединениях при |

|||||

радиографическом контроле? |

И |

|||||

|

|

|

||||

6. |

Как определяется относительная чувствительность радиографического метода |

|||||

контроля? |

|

|

|

|

|

|

7. |

Какие типы эталонов чувствительности применяются при радиографическом |

|||||

контроле? |

|

|

|

|

|

|

8. |

Как устанавливаются эталоны чувствительности на контролируемом сварном |

|||||

соединении? |

|

|

|

|

|

|

|

|

|

|

29 |

|

|

5. КОНТРОЛЬ СВАРНЫХ СОЕДИНЕНИЙ МЕТОДАМИ МАГНИТНОЙ И ВИХРЕТОКОВОЙ ДЕФЕКТОСКОПИИ

Магнитный поток, распространяясь по металлу и встречая на своем пути дефект, огибает его [3, 4]. Магнитная проницаемость дефекта значительно ниже магнитной проницаемости основного металла, поэтому часть магнитно-силовых линий вытесняется дефектом на поверхность, и образуется местный магнитный поток рассеяния (рис. 5.1).

Дефекты, которые вызывают возмущение в распределении силовых л н й магн тного потока без образования местного потока рассеяния, не обнаруж ваются методами магнитной дефектоскопии.

Возмущен е потока тем сильнее, чем большее препятствие пред- |

|

С |

|

ставляет собой дефект. Если дефект расположен вдоль направления |

|

магн тных |

ловых линий, то возмущение магнитного потока невелико. |

Тот же дефект, расположенный перпендикулярно или наклонно к на- |

|

правлен ю магн тного потока, создает значительный поток рассеяния. |

|

В зав с |

от спосо а регистрации магнитного потока рассея- |

мости |

|

бА |

|

ния магн тные методы контроля сварных соединений подразделяют на магн топорошковый, магнитографический и вихретоковый. В магнитопорошковом методе потоки рассеяния выявляются с помощью магнитного порошка, в магнитографическом – регистрируется на магнитную ленту, в вихретоковом – выявляются вихретоковом преобразователем.

Д

Рис. 5.1. Распределение магнитногоИпотока Ф по сечениям сварных швов без дефекта (а) и с дефектом (б)

Сущность магнитопорошкового метода контроля заключается в том, что на поверхность намагниченного сварного соединения наносят ферромагнитный порошок в виде суспензии (содержащей также керосин, масло, мыльный раствор – мокрый метод) или в виде магнитного аэрозоля (сухой метод). Под действием втягивающей силы магнитных полей рассеяния частицы порошка перемещаются по поверхности со-

30