|

12 |

|

|

|

|

Окончание табл. 1 |

|

1 |

2 |

3 |

|

в2 |

Длина ступицы вращающейся детали |

в2 1.2dср |

|

(шкив, звездочка, червячное колесо) |

|||

|

|

||

В |

Ширина подшипника качения |

В 0.5dср |

|

|

Расстояние между торцами зубчатых ко- |

c 0.5 |

|

c |

лес |

||

|

|||

|

Расстояние от поверхности вершин зубь- |

c 2 |

|

c1 |

ев зубчатого колеса и вала |

||

|

|||

|

Расстояние от поверхности вершин зубь- |

|

|

|

ев зубчатого колеса и внутренней стенки |

2 |

|

|

корпуса (крышки) редуктора |

|

|

|

Расстояние между подшипниками |

Определяется из эскизно |

|

l |

компоновки |

||

|

|||

l |

Расстояние между подшипниками кон- |

l 2.5...3 dср |

|

сольного вала |

|||

|

|||

|

Расстояние от вращающейся детали до |

Определяется из эскизной |

|

l1,l2 ,l3 |

подшипника |

компоновки |

|

|

|

Принимается конструктив- |

|

x, x1 |

Размеры конических зубчатых колес |

но с учетом данных расчета |

|

конической зубчатой пере- |

|||

|

|

||

|

|

дачи |

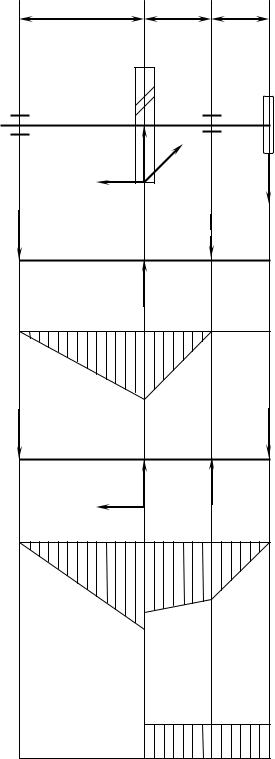

4. РАСЧЕТ ВАЛОВ НА СТАТИЧЕСКУЮ ПРОЧНОСТЬ

Расчет вала на статическую прочность производится на совместное действие изгиба и кручения в следующем порядке:

а) Составление расчетной схемы.

Валы и вращающиеся оси рассматриваются как балки на шарнирных опорах, расположенных по оси симметрии подшипника. Основными нагрузками, действующими на валы, являются усилия в зубчатых и червячных передачах, а также давления от натяжения ремня или цепи соответствующей передачи. Эти усилия определяются в процессе расчета передач привода, который предшествует расчету валов.

Силы, действующие на вал от передач, считают сосредоточенными и приложенными на середине ширины ступиц. Все эти силы, как векторы, распределяются в двух взаимно-перпендикулярных плоскостях, которые условно называют горизонтальной и вертикальной (рис. 5,а).

При расчете валов очень важно правильно определить направление сил, действующих в зацеплении каждой пары зубчатых колес в отдельности. От

13

этого зависят правильность определения величины и направления реакций опор и изменение изгибающих моментов по длине рассчитываемого вала.

Для определения направления окружного усилия Ft, действующего на зубья шестерни Z1 или колеса Z2 цилиндрической передачи (рис. 6), следует помнить, что на зубья ведущего зубчатого колеса (шестерни Z3) усилия действуют против направления вращения, а на зубья ведомого колеса Z2 - по направлению вращения. Направление вращения рассчитываемого вала определяется исходя из предварительно выбранного направления вращения быстроходного вала редуктора.

Радиальная сила Fr всегда направлена к оси зубчатого колеса. Что же касается осевого усилия Fa (в случае косозубой передачи), то его направ-

ление зависит от направления вращения и направления наклона зубьев зубчатого колеса.

Направление окружного усилия для всех конических зубчатых колес выбирается аналогично цилиндрическим зубчатым колесам, то есть это усилие действует на зубья ведущего зубчатого колеса (шестерни) против направления вращения, а на зубья ведомого колеса - по направлению вращения. Направление осевых усилий в конической прямозубой передаче (рис.7) не зависит от направления вращения - они всегда направлены от вершины конусов к их основаниям. В конической передаче с косыми или криволинейными зубьями направление осевой силы определяется в зависимости от знака

силы Fa : если сила Fa имеет знак плюс, то она направлена к основанию конуса, если минус - к его вершине. Радиальная сила Fr всегда направлена

коси зубчатого колеса.

Вчервячной передаче направление окружного усилия и осевой силы зависит от направления вращения червяка и направления его винтовой линии, а радиальная сила всегда направлена к оси червяка или червячного колеса (рис. 8).

б) Определение реакций в опорах и изгибающих моментов в координатных плоскостях и построение эпюр этих моментов.

Определение опорных реакций, изгибающих моментов и построение эпюр этих моментов производится отдельно для горизонтальной и вертикальной плоскости по известным правилам теоретической механики и сопротивления материалов (см. рис. 5,б).

Следует помнить, что осевые силы, действующие в зацеплении, при переносе их на ось вала дают изгибающий момент (скачок в эпюре) и осевые силы, действующие по оси вала.

При расположении на валу двух косозубых или косозубого и конического зубчатых колес необходимо принимать такое направление наклона зубьев, при котором осевые силы действуют в противоположные стороны, взаимно уравновешивая друг друга.

|

|

|

|

14 |

|

|

|

a |

b |

c |

|

a) |

|

|

|

|

|

|

|

|

С |

|

D |

|

|

|

|

|

|

|

A |

Fr |

|

B |

|

|

|

|

Ft |

|

|

|

|

|

|

|

Q |

|

|

F |

|

R г |

|

|

|

a |

|

В |

|

б) |

R Aг |

Горизонтальная плоскость |

|

||

|

|

|

|

|

D |

|

A |

C |

|

B |

|

|

|

Ft |

|

|

|

|

R вА |

Вертикальная плоскость |

Q |

||

|

|

|

C |

|

|

|

A |

Fr |

|

B |

D |

|

|

|

|

R в |

|

|

|

|

|

В |

|

|

|

Fa |

|

|

|

в) |

|

Эпюра крутящего момента |

|

||

Рис. 5. Построение эпюр изгибающих и крутящего моментов |

|||||

15

а) Шестерня - правое направление зуба Колесо - левое направление зуба

б) Шестерня - правое направление зуба Колесо - левое направление зуба

в)

Рис. 6. Направление усилий, действующих в цилиндрической зубчатой передаче

16

Шестерня

Колесо

Шестерня

Колесо

Рис. 7. Направление усилий, действующих в конической передаче с прямыми зубьями

17

Рис. 8. Направление усилий, действующих в червячной передаче (червяк с правой винтовой нарезкой)

18

в) Определение суммарных изгибающих моментов.

Суммарные изгибающие моменты определяются в характерных сечениях вала (местах крепления на валу зубчатых колес, в сечениях по опорам) по формуле

M |

И |

M 2 |

M 2 |

, |

(2) |

|

Г |

В |

|

|

где М Г и М В - изгибающие моменты соответственно в горизонтальной и

вертикальной плоскостях.

Сечение вала, в котором суммарный изгибающий момент имеет максимальную величину, называют опасным сечением.

г) Определение приведенного момента в опасном сечении. Определению приведенного момента предшествует построение эпюры

крутящего момента (см. рис.5, в). Моментом сил трения в опорах при этом можно пренебречь.

Приведенный момент M пр (Н м) вычисляется по формуле

M |

|

|

|

|

|

|

|

пр |

M 2 |

|

Т 2 |

, |

(3) |

||

|

|

И |

|

|

|

||

где Т - крутящий момент, передаваемый |

валом. |

|

|||||

д) Выбор материала и допускаемых напряжений.

Валы изготавливаются преимущественно из углеродистых и легированных сталей. Наиболее часто применяются: Ст.3, Ст. 4, Ст.5 - для неответственных и малонагруженных валов; Сталь 45 и Сталь 40Х - для средненагруженных и тяжелонагруженных валов с термообработкой (улучшение). В ряде случаев, например, когда вал выполняется заодно с тяжелонагруженной шестерней, применяются цементируемые стали (20Х, I8XГТ и др.) с термообработкой рабочих поверхностей до HRC 56...63.

Для валов редукторов общего машиностроения чаще других применяется сталь 45 улучшенная, отличающаяся хорошей обрабатываемостью. С целью увеличения износостойкости цапф или шлицев часто выполняется местная закалка с отпуском до HRC 45…50.

е) Определение диаметра вала.

Диаметр вала в опасном сечении (мм) определяется по формуле

dоп 10 |

3 |

10M пр |

|

, |

(4) |

|

|

|

И |

|

|

|

|

|

|

|

|

|

|

|

где M пр - приведенный момент в опасном сечении, Н м; |

И - допускае- |

|||||

мое напряжение на изгиб, МПа.

19

При выборе допускаемых напряжений на изгиб следует руководствоваться данными табл. 2.

|

|

|

|

|

Таблица 2 |

|

Допускаемые напряжения |

|

|||

|

|

|

|

|

|

|

|

|

|

Предел |

Допускаемые на- |

Материал |

Термообработка |

Твердость |

|

прочности |

пряжения на из- |

|

|

|

|

В , МПа |

гиб И, МПа |

Ст. 5 |

Нормализация |

НВ 190…220 |

|

570 |

50…60 |

Сталь 45 |

Улучшение |

НВ 207…236 |

|

780 |

60…70 |

Сталь 40Х |

Улучшение |

НВ 257..285 |

|

930 |

65…75 |

Сталь 45 или |

Закалка |

НRC 45…55 |

|

1200 |

80…90 |

40Х |

|

||||

|

|

|

|

|

|

Вычисленное по формуле (4) значение |

don при наличии в опасном се- |

||||

чении шпоночного паза следует увеличить примерно на 5 % и окончательно округлить до нормального значения стандартного ряда. Нормальные диаметры валов приведены в табл. 3.

В интервале от 100 до 200 мм нормальные диаметры кратны пяти. В интервале от 200 до 500 мм диаметры кратны десяти.

Если на опасное сечение приходится зубчатое колесо, то значение диаметра don округляется в большую сторону до величины, кратной двум или

пяти. В этом случае диаметр цапфы вала (мм) определяется из соотношения

dц dоп (2...5) , |

(5) |

причем для dц 20 мм этот диаметр при применении подшипников каче-

ния должен быть кратен пяти.

Таблица 3

Нормальные диаметры валов (мм)

5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 28 30 32 34 35 36 38 40 42

44 45 46 48 50 52 54 55 56 58 60 62 64 65 66 68 70 72 74 75 76 78 80 82 84 85 86 88 90 92

94 95 96 98 100

Если на опасное сечение приходится опора, то dц округляется до ближайшей большей величины, кратной пяти (при dц 20мм). В этом случае

диаметр вала под зубчатое колесо, расположенное между опорами, принимается конструктивно из нормального ряда размеров (см. табл. 3) по соотношению dВ dц (2...5) мм.

Диаметры выходного или входного концов валов также принимаются из нормального ряда размеров из конструктивных соображений.