1229

.pdf

На правах рукописи

Киселева Лариса Николаевна

СОВЕРШЕНСТВОВАНИЕ КОНСТРУКЦИИ И ОБОСНОВАНИЕ ПАРАМЕТРОВ

РАБОЧЕГО ОРГАНА ПОДКАПЫВАЮЩЕЙ МАШИНЫ

Специальность 05.05.04 – «Дорожные, строительные и подъемно-транспортные машины»

АВТОРЕФЕРАТ диссертации на соискание ученой степени

кандидата технических наук

Омск – 2011

1

Работа выполнена в ФГБОУ ВПО «Сибирская государственная автомобильно-дорожная академия (СибАДИ)»

Научный руководитель: |

кандидат технических наук, доцент |

||

|

Федотенко Юрий Александрович |

||

Официальные оппоненты: |

доктор технических наук, доцент |

||

|

Пономаренко Юрий Евгеньевич |

||

|

кандидат технических наук, доцент |

||

|

Матяш Иван Иванович |

|

|

Ведущая организация: |

ФГБОУ |

ВПО |

«Братский |

|

государственный университет» |

||

Защита состоится 7 декабря 2011 г. в 1000 часов на заседании диссертационного совета ВАК РФ Д 212.250.02 при ФГБОУ ВПО «Сибирская государственная автомобильно-дорожная академия (СибАДИ)» по адресу: 644080, г. Омск, проспект Мира, 5.

С диссертацией можно ознакомиться в библиотеке ФГБОУ ВПО «Сибирская государственная автомобильно-дорожная академия (СибАДИ)».

Отзывы на автореферат в двух экземплярах с подписью, заверенной печатью учреждения, просим направлять на адрес диссертационного совета.

Телефон для справок: (3812) 65-01-45, факс (3812) 65-03-23.

Автореферат разослан 1 ноября 2011 г.

Ученый секретарь |

|

диссертационного совета |

|

Д 212.250.02 |

В.Н. Кузнецова |

2

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Российская Федерация располагает развитой трубопроводной инфраструктурой. На долю этого вида транспорта сегодня приходится более 30 процентов общего грузооборота страны. Суммарная протяженность трубопроводов составляет более 230 тыс. километров. Большая их часть эксплуатируется свыше 30 лет. В связи с этими обстоятельствами остро стоит вопрос о ремонте магистральных трубопроводов, что сопряжено с большими затратами труда и материальных средств, для экономии которых необходимы наиболее прогрессивные методы строительства и ремонта и ускоренные темпы их проведения.

Кроме того, протяженность трубопроводных магистралей России постоянно увеличивается, осуществляются модернизация и техническое перевооружение ранее построенных трубопроводов, внедряются современные средства связи и управления, совершенствуются технологии транспорта и ремонта объектов магистральных трубопроводов.

Наиболее сдерживающим фактором повышения производительности ремонта трубопроводов является несовершенство средств механизации выполнения земляных работ. Одноковшовые экскаваторы и бульдозеры не могут обеспечить необходимой производительности. При реализации технологии ремонта трубопровода применяется послойная разработка грунта подкапывающей машиной. В отличие от традиционного метода снятия плодородного слоя грунта бульдозером, исключается перемещение машины поперек трубопровода. Разработка трубопроводной траншеи с применением подкапывающей машины сокращает количество технологических операций при вскрытии трубопровода, что приводит к увеличению производительности строительных работ при капитальном ремонте трубопроводов.

Однако разработка связных и плотных грунтов подкапывающей машиной практически невозможна в силу несовершенства конструкции рабочих органов. К тому же высокие значения силы сопротивления разработке грунтов, возникающие на рабочих органах подкапывающей машины, резко снижают ее производительность. Минимизация силы сопротивления позволит не только повысить энергоэффективность процесса разработки грунта, но и снизить сжимающие усилия на трубопроводе, реализуемые захватами подкапывающей машины.

Следовательно, актуальным является проведение теоретических и экспериментальных исследований для создания высокоэффективных рабочих органов подкапывающей машины.

Объект исследований – конструктивнотехнологическая система «рабочий орган подкапывающей машины - разрабатываемый грунт».

Предмет исследований – закономерности процесса взаимодействия рабочего органа подкапывающей машины с разрабатываемым грунтом.

3

Целью работы является: повышение эффективности работы подкапывающей машины путем совершенствования конструкции и обоснования основных параметров рабочего органа.

Задачи исследований:

1.разработка математической модели процесса взаимодействия рабочего органа подкапывающей машины c разрабатываемым грунтом;

2.разработка методики обоснования основных параметров рабочего органа подкапывающей машины путем снижения энергоемкости процесса разработки грунта;

3.создание эффективной конструкции рабочего органа подкапывающей машины;

4.проверка адекватности теоретических результатов путем проведения экспериментальных исследований новой конструкции подкапывающей машины;

5.экономический анализ использования подкапывающей машины новой конструкции.

Достоверность научных исследований обеспечена

1.методологической базой исследования, основанной на фундаментальных теориях;

2.применением математического анализа в качестве основного инструмента исследования;

3.практической и экспериментальной проверкой адекватности теоретических исследований.

Научная новизна:

1.Разработана математическая модель процесса взаимодействия

рабочего органа подкапывающей машины c разрабатываемым грунтом.

2.Установлены зависимости составляющих суммарной силы сопротивления разработки грунта от его физико-механических свойств и параметров рабочего органа подкапывающей машины.

3.Определены рациональные параметры рабочего органа подкапывающей машины исходя из критерия минимизации энергоемкости процесса разработки грунта.

Практическая значимость:

1.Разработана методика обоснования основных параметров рабочего органа подкапывающей машины.

2.Создана конструкция рабочего органа подкапывающей машины повышенной эффективности (патенты на полезную модель № 64312, 93126 «Машина для удаления грунта из-под магистрального трубопровода»).

3.Возможность использования разработок и результатов исследований в учебном процессе по специальностям и направлениям подготовки кадров высшей квалификации, а также на предприятиях и в организациях, занимающихся проектированием и созданием землеройных машин.

4

Апробация работы. Основные научные положения и результаты теоретических и экспериментальных исследований докладывались, обсуждались и получили положительную оценку на IX-ой Международной научно-технической конференции молодежи «Транссибнефть» (2008 г.), Всероссийских научно-практических конференциях студентов, аспирантов и молодых ученых «Развитие дорожно-транспортного комплекса и строительной инфраструктуры на основе рационального природопользования» (СибАДИ, 2008 - 2011 г.г., г. Омск), научнотехнических конференциях СибАДИ, научных семинарах факультета «Нефтегазовая и строительная техника» СибАДИ, (СибАДИ, 2008 - 2011 г.г., г. Омск), Международном конгрессе «Креативные подходы в образовательной, научной и производственной деятельности» (СибАДИ, 2010 г., г. Омск), молодежном форуме «Ритм» (2011 г., Омск).

Реализация результатов. Методика определения параметров подкапывающей машины внедрена в Конструкторском бюро ттранспортного машиностроения, Сибирской государственной автомобильно-дорожной академии (СибАДИ) (г. Омск) при выполнении научно-исследовательских и опытно-конструкторских работ. По предложенной методике разработан, изготовлен и успешно испытан рабочий орган подкапывающей машины повышенной эффективности, новизна которого подтверждена патентами на полезную модель.

Публикации. Основные результаты диссертационной работы опубликованы в 9 научных работах, в том числе 4 публикации в ведущих рецензируемых научных журналах, рекомендуемых ВАК Министерства образования и науки РФ; двух патентах на полезную модель.

Структура и объём диссертации. Диссертация состоит из введения, пяти глав, основных результатов, выводов и рекомендаций, библиографического списка используемой литературы.

Содержание работы.

Во введении приведено обоснование актуальности темы диссертации, научная новизна и практическая ценность работы.

В первой главе освещается общее состояние вопроса в области повышения эффективности земляных работ в процессе ремонта магистральных трубопроводов, проводится выявление и анализ недостатков существующих конструкций подкапывающих машин, их рабочих органов и режимов работы.

Среди отечественных ученых, внесших вклад в решение этих актуальных проблем, следует отметить Х.А. Азметова, В.Л. Березина, Л.И. Быкова, Г.Г. Васильева, А.Г. Гумерова, Р.С. Гумерова, К.А. Забелу, О.М. Иванцова, А.А. Коршака, М.А. Лежнева, В.В. Москвичёва, В.В. Орехова, К.Е. Ращепкина, Н. Х. Халлыева, А.М. Шаммазова, Р.Г. Шарафиева, Э.М. Ясина и других авторов многочисленных публикаций.

Научной основой работ по исследованию процессов разработки грунтов являются труды В.Д. Абезгауза, О.Д. Алимова, К.А. Артемьева,

5

В.Л. Баладинского, В.И. Баловнева, И.Г. Басова, Г. Бернацкого, Ю.А Ветрова, М.И. Гальперина, В.П. Горячкина, А.Д. Далина, Н.Г. Домбровского, А.Н. Зеленина, Л.С. Зенина, И.А. Недорезова, А.С. Кадырова, Ф.М. Канарева, А.Я. Сагомоняна, Г.Н. Синеокова, Д.И. Федорова, В.Г. Юдина и других исследователей.

Обзор существующих исследований выявил недостаточность теоретических и экспериментальных данных по вопросу повышения эффективности разработки грунтов рабочими органами подкапывающих машин.

Анализ используемых подкапывающих машин показал, что при их работе имеются следующие недостатки. Привод попеременной шаговой подачи вперёд машины прижимными захватами оказывает на трубопровод значительные сжимающие усилия. Это может вызывать в стенке трубопровода механические перенапряжения и даже деформации, а это при дальнейшей эксплуатации трубопровода может привести к разрушению трубы и соответственно к аварии. Еще одним недостатком является то, что цилиндрические рабочие органы не обеспечивают надлежащий вынос связных и плотных грунтов, и под трубопроводом остается неразработанным слой грунта. Это приводит к невозможности выполнения последующих технологических операций. Кроме того, при разработке связных и плотных грунтов на рабочих органах возникают высокие величины силы сопротивления разработки грунта. Это приводит к снижению скорости передвижения машины по трубопроводу, так как усилий захватов привода машины бывает недостаточно для удержания тележки на трубопроводе. Поэтому происходит ее проскальзывание по трубе и неизбежные сбои в работе машины.

Идея работы: совершенствование конструкции и изменение направления вращения рабочего органа подкапывающей машины позволит повысить эффективность разработки грунта.

В качестве рабочего органа подкапывающей возможно использование роторов конической формы с уширяющимся нижним основанием. Это сформирует и удержит клин разрабатываемого грунта под трубопроводом и предотвратит обрушение грунта на дно траншеи. Исследования показали, что для минимизации величины силы сопротивления и удельной энергоемкости процесса разработки грунта могут быть использованы рабочие органы с измененным направлением вращения. Изменение вращения роторов по направлению друг к другу создаст дополнительную силу тяги, возникающую при отталкивании резцов ротора от грунтового клина.

Во второй главе изложены теоретические исследования процесса взаимодействия рабочего органа подкапывающей машины при разработке грунта.

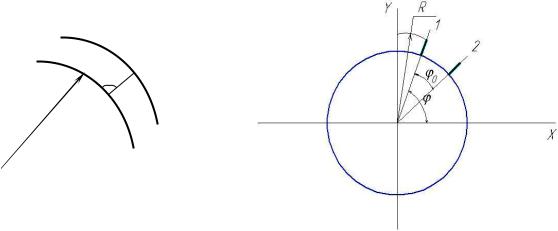

Размер стружки грунта определяется как расстояние между траекториями двух соседних резцов. Толщина стружки – это отрезок,

6

заключенный между траекториями I и II движения резцов и нормальный к траектории I.

Y |

|

|

|

|

|

|

|

|

|

|

|

|

|

II |

|

|

|

|

|

||

|

|

|

|

|

||||||

|

|

|

|

|

|

|

2/ |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

I |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

R |

|

|

|

1/ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

X

Рисунок 1 – Расчетная схема для определения толщины стружки

Траектория движения резца может быть представлена уравнениями:

y1 R sin , |

(1) |

|

(2) |

x 1 R cos , |

|

y2 R sin 0 , |

(3) |

|

|

x 2 R cos 0 , |

(4) |

где x1 , y1 ,x2 , y2 - координаты режущих кромок соседних резцов; |

– |

скорость движения подкапывающей машины; - угол поворота резца к оси

X; - угловая скорость вращения ротора подкапывающей машины; R – радиус установки резца на поверхности ротора; 0 - угол между соседними

резцами.

С учетом ряда преобразований получена формула для определения толщины стружки, срезаемой резцом:

h 0 sin .

Объем грунта, вынимаемый из забоя одним резцом, составит

к |

|

|

|

|

|

|

|

|

|

R cos н cos к , |

V |

|

0 |

|

sin R |

|

cos d |

|

0 |

|

|

н |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

(5)

(6)

где н , к - угол поворота ротора при входе резца в забой и его выходе из

забоя.

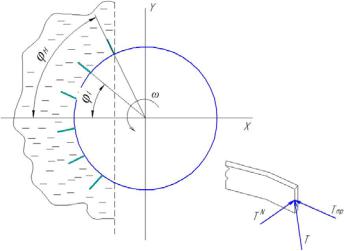

Процесс взаимодействия рабочих органов подкапывающей машины включает в себя следующие этапы: внедрения резцов роторов в грунт, его разработка, перемещение грунта по рабочему органу и вынос срезанного грунта в боковые приямки траншеи.

Таким образом, можно обозначить две контактные зоны взаимодействия рабочего органа с разрабатываемым грунтом: зона непосредственной разработки грунта и зона выноса грунта. Этапы внедрения резцов ротора в грунт, перемещение грунта по рабочему органу и его разработка осуществляется в зоне непосредственной разработки

7

грунта, а вынос срезанного грунта в боковые приямки траншеи – в зоне выноса грунта (рис. 2).

Рисунок 2 – Контактные зоны взаимодействия рабочего органа подкапывающей машины с грунтом

Рассмотрим этапы разработки и выноса грунта. Для этого разработана расчетная схема взаимодействия рабочего органа с грунтом

(рис. 3).

|

Сопротивление |

разработки |

||

|

грунта подкапывающей машиной W |

|||

|

включает |

в |

себя |

силу |

|

сопротивления |

перемещению |

||

|

ротора в грунте Р, силу трения |

|||

|

поверхности ротора о грунт , |

|||

|

силу, приходящуюся на резцы |

|||

|

ротора, T, и силу, необходимую для |

|||

|

отбрасывания грунта |

Pотб : |

|

|

|

|

W P T Pотб , (7) |

||

|

где P - сумма проекций сил |

|||

|

нормального давления со стороны |

|||

|

грунта на поверхность ротора, - |

|||

Рисунок 3. – Схема сил, действующих |

сумма |

проекций |

сил |

трения |

на рабочий орган |

поверхности ротора |

о грунт, T - |

||

при взаимодействии с грунтом |

сумма проекций сил сопротивления |

|||

перемещению резцов в грунте на ось, совпадающую с направлением движения машины, Pотб - сила, необходимая для отбрасывания грунта.

Движение резца вертикального ротора сопровождается изменением угла атаки грунта резцом (рис. 4).

8

|

Вследствие этого меняется и |

|||||

|

реакция |

грунта. |

При |

|||

|

перемещении резца ротора в |

|||||

|

разрабатываемом |

грунте |

||||

|

возникает сила сопротивления |

|||||

|

передвижению |

резца |

в |

|||

|

массиве грунта Т. Она |

|||||

|

включает в себя нормальную |

|||||

|

ТN и тангенциальную Ттр |

|||||

|

составляющие. |

|

|

|||

|

|

Суммарная |

нормальная |

|||

Рисунок 4 – Схема сил, действующих |

сила |

на |

резцы |

TN, |

||

находящиеся |

в |

массиве |

||||

на резец (правый ротор) |

||||||

грунта, определяется как |

|

|||||

|

|

|||||

сумма произведения сил, приходящихся на резцы в массиве грунта Ti N , на угол наклона резца φ:

T N n |

Ti N cos i , |

(8) |

i 1 |

|

|

Ti N p b0 |

hi cos i , |

(9) |

где p - давление на резец, b0 - ширина резца, hi - |

толщина стружки i-го |

|

резца, n - количество резцов на одном ряду, одновременно взаимодействующих с грунтом.

Давление, приходящееся на резец, определяется из зависимости:

|

|

|

p |

|

2 |

, |

|

(10) |

||

|

|

|

|

1 |

B |

|

||||

|

|

|

|

|

|

|

|

|

||

где - плотность грунта; В – сжимаемость грунта; |

- скорость движения |

|||||||||

подкапывающей машины. |

|

|

|

|

|

|

|

|

||

Т.к. резцы установлены шагом угла 0 , можно записать |

|

|||||||||

|

|

|

i н (i 1) 0 . |

(11) |

||||||

Выражение для определения силы сопротивления перемещения |

||||||||||

резцов ротора в массиве грунта имеет вид: |

|

|

|

(12) |

||||||

T N |

b0 |

0 |

Ri2 sin 2 1 (ni 1) 0 sin(n 0 ) , |

|||||||

|

|

|

K |

|

|

|

|

|

|

|

|

(1 B) sin 0 |

i 1 |

|

|

|

|

|

|

|

|

где К – количество рядов резцов, Ri |

- радиус установки резца; 1i - |

угол |

||||||||

поворота резца; |

ni - |

количество |

|

резцов i-го |

ряда, одновременно |

|||||

взаимодействующих с грунтом.

Силу трения, направленную по касательной к поверхности резца,

определим как |

|

Tтр T N f , |

(13) |

где f – коэффициент внешнего трения. |

|

9

Важной характеристикой грунта является его способность сопротивляться касательным усилиям. Это сопротивление зависит от внутренних сил сцепления между частицами грунта и сил трения. Силы трения, в свою очередь, связаны с нормальным напряжением и коэффициентом трения.

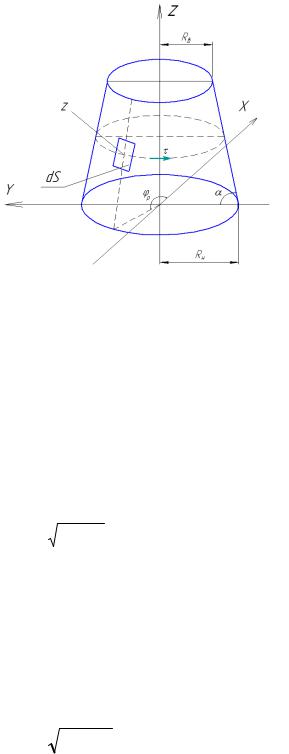

Силу трения поверхности ротора о грунт можно определить как интегральную сумму сил трения грунта на элементарных площадках ротора, направленных по касательной к его поверхности:

Рисунок 5 - Схема сил, действующих от грунта на боковую поверхность ротора

cos p dS , |

(14) |

S |

|

где τ – сила трения грунта, направленная по касательной к поверхности ротора, S – поверхность контакта резцов с грунтом, dS – элементарная площадка контакта грунта с поверхностью ротора

dx dy |

|

|

|

||

dS cos |

, |

|

(15) |

||

cos р |

|

x |

. |

(16) |

|

x2 y2 |

|||||

|

|

|

|||

Касательное напряжение выражаем через нормальное: |

|

||||

f f H z |

|

|

(17) |

||

где нормальное давление со стороны грунта на боковую поверхность ротора, H - глубина траншеи, z - координата произвольной точки боковой поверхности конуса, контактирующего с грунтом, - коэффициент

бокового давления. |

|

|

H z . |

(18) |

|

z (Rн |

x2 y2 ) tg , |

(19) |

где - угол наклона образующей конуса к горизонтальной поверхности (основанию конуса), Rн - радиус нижнего основания усеченного конуса.

10