Лекция 4. Резка металлов

.pdfЛекция 4 РЕЗКА МЕТАЛЛОВ

4.1 Газовая резка

Одним из способов разделки металла является газовая резка. Технология этого способа обладает своими особенностями и используемым оборудованием.

Газорезка металла раньше пользовалась широкой популярностью в ремонтных работах.

Распространение этого метода обосновано рядом особенностей:

- расширяет возможности резки заготовок большой тол-

щины;

-не требует питания от электросети;

-обладает высокой производительностью;

-возможностью выполнения сложных операций;

-ручной и автоматический режим работы.

Этот способ позволяет обрабатывать углеродистые и легированные стали, титановые сплавы, изделия из латуни, чугуна, свинца, бронзы, алюминия.

Газовую резку можно классифицировать на категории применительно к характеру реза:

1.Разделительная – характеризуется выполнением сквозного реза, который делит заготовку на требуемое число деталей;

2.Поверхностная – предполагает снятие поверхностного слоя заготовки, образуя необходимые каналы, шлицы и иные конструктивные участки;

3.Резка копьем – подразумевает прожиг обрабатываемой поверхности для получения проемов или глухих отверстий.

Таким образом, метод позволяет заготавливать многообразные металлические детали, производить сварку труб разного диаметра.

Технология газовой резки металла состоит из этапов:

1. Разогревание металлической заготовки при помощи

28

нагревателя до температуры 1100°С;

2.Введение потока кислорода в зону обработки;

3.При соприкосновении кислорода с металлической поверхностью возникает воспламенение;

4.Под влиянием воспламенения заготовка начинает «сгорать», образуя нужный результат обработки.

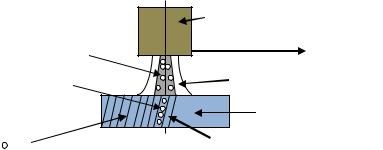

Разогревание заготовки происходит под действием смеси горючего газа и технического кислорода, рис.4.1.

|

мундштук кислородного резака |

струя режущего кислорода |

направление реза |

|

|

слой оксидов |

подогревающее пламя |

|

|

|

разрезаемый металл |

неровности разрезанного металла |

прослойка жидкого металла |

|

|

Рисунок 4.1 – Газовая резка

Вкачестве горючего газа применяется пропан-бутановый состав, ацетилен, природный, пиролизный или коксовый газ. Наиболее популярными считаются ацетиленовый и пропанбутановый состав.

Впроцессе воспламенения идет реакция образования окислов. Они выдуваются из рабочей зоны потоком кислорода. Окисление металла происходит только на участках действия кислородного потока, что исключает попадание продуктов реакции внутрь металла. Для непрерывности процесса резки требуется обеспечение струи подогревающего состава перед струей кислорода.

Следует учитывать, что температура плавления обрабатываемого металла должна быть больше температуры воспламенения в кислороде. Иначе не произойдет сгорания металла.

29

А также показатель плавления образующихся окислов должен быть ниже соответствующих показателей для металла. Это обосновано тем, что в противном случае возникшие продукты не уйдут из рабочей зоны, а останутся на поверхности заготовки. При выборе заготовки требуется ориентироваться на теплопроводность металла. Чем она ниже, тем легче произойдет воспламенение.

Смену этапов процесса резки обеспечивает специальное оборудование. Одним из главных компонентов выступает газовый резак. Также есть насадки для сварки и плавки, применяемые в комплекте с данным оборудованием.

Резка металла газовым резаком предполагает точность дозировки и соединения газовой смеси с кислородом. А также это устройство обеспечивает получение разогревающего пламени и введение кислорода в зону работы.

Газовая смесь и кислород движутся в резак посредством разных входов. Кислород движется в инжектор и мундштук для создания режущей струи. После инжектора кислород подается в камеру смешения, куда также направляется газ через свой входной проем.

После смешения состав оказывается в мундштуке, ответственном за образование разогревающего пламени. Вентили позволяют производить изменение потоков.

Резаки можно разделить по области употребления на:

1.Ручные – используются для ручной резки;

2.Машинные – находят применение на резочных станках и машинах.

4.2 Плазменная резка

В последнее время использование плазменного потока для раскроя материалов набирает все большую популярность. Еще более расширяет сферу использования данной технологии появление на рынке ручных аппаратов, с помощью которых выполня-

30

ется плазменная резка металла.

Плазменная резка предполагает локальный нагрев металла в зоне разделения и его дальнейшее плавление. Такой значительный нагрев обеспечивается за счет использования струи плазмы, формируют которую при помощи специального оборудования. Технология получения высокотемпературной плазменной струи выглядит следующим образом.

Изначально формируется электрическая дуга, которая зажигается между электродом аппарата и его соплом либо между электродом и разрезаемым металлом. Температура такой дуги составляет 5000 градусов.

После этого в сопло оборудования подается газ, который повышает температуру дуги уже до 20000 градусов.

При взаимодействии с электрической дугой газ ионизируется, что и приводит к его преобразованию в струю плазмы, температура которой составляет уже 30000 градусов.

Полученная плазменная струя характеризуется ярким свечением, высокой электропроводностью и скоростью выхода из сопла оборудования (500–1500 м/с). Такая струя локально разогревает и расплавляет металл в зоне обработки, затем осуществляется его резка.

В специальных установках для получения плазменной струи могут использоваться различные газы. В их число входят:

-обычный воздух;

-технический кислород;

-азот;

-водород;

-аргон;

-пар, полученный при кипении воды.

Технология резки металла с использованием плазмы предполагает охлаждение сопла оборудования и удаление частичек расплавленного материала из зоны обработки. Обеспечивается выполнение этих требований за счет потока газа или жидкости, подаваемых в зону, где осуществляется резка. Характеристики

31

плазменной струи, формируемой на специальном оборудовании, позволяют произвести с ее помощью резку деталей из металла, толщина которых доходит до 200 мм.

Аппараты плазменной резки успешно используются на предприятиях различных отраслей промышленности. С их помощью успешно выполняется резка не только деталей из металла, но и изделий из пластика и натурального камня. Благодаря таким уникальным возможностям и своей универсальности, данное оборудование находит широкое применение на машиностроительных и судостроительных заводах, в рекламных и ремонтных предприятиях, в коммунальной сфере. Огромным преимуществом использования таких установок является еще и то, что они позволяют получать очень ровный, тонкий и точный рез, что является важным требованием во многих ситуациях.

На современном рынке предлагаются аппараты, с помощью которых выполняется резка металла с использованием плазмы, двух основных типов:

-аппараты косвенного действия - резка выполняется бесконтактным способом;

-аппараты прямого действия - резка контактным спосо-

бом.

Оборудование первого типа, в котором дуга зажигается между электродом и соплом резака, используется для обработки неметаллических изделий.

В аппаратах второго типа электрическая дуга зажигается между электродом и непосредственно деталью, которая может быть только из металла. Благодаря тому, что рабочий газ в таких устройствах нагревается и ионизируется на всем промежутке (между электродом и деталью), струя плазмы в них отличается более высокой мощностью. Именно такое оборудование может использоваться для выполнения ручной плазменной резки.

Любой аппарат плазменной резки, работающий по контактному принципу, состоит из стандартного набора комплектующих:

32

-источника питания;

-плазмотрона;

-кабелей и шлангов, с помощью которых выполняется соединение плазмотрона с источником питания и источником подачи рабочего газа;

-газового баллона или компрессора для получения струи воздуха требуемой скорости и давления.

Главным элементом всех подобных устройств является плазмотрон, именно он отличает такое оборудование от обычного сварочного. Плазмотроны или плазменные резаки состоят из следующих элементов:

-рабочего сопла;

-электрода;

-изолирующего элемента, который отличается высокой термостойкостью.

Основное назначение плазмотрона состоит в том, чтобы преобразовать энергию электрической дуги в тепловую энергию плазмы. Газ или воздушно-газовая смесь, выходящие из сопла плазмотрона через отверстие небольшого диаметра, проходят через цилиндрическую камеру, в которой зафиксирован электрод. Именно сопло плазменного резака обеспечивает требуемую скорость движения и форму потока рабочего газа, и, соответственно, самой плазмы. Все манипуляции с таким резаком выполняются вручную: оператором оборудования.

Учитывая тот факт, что держать плазменный резак оператору приходится на весу, бывает очень сложно обеспечить высокое качество раскроя металла. Нередко детали, для получения которых была использована ручная плазменная резка, имеют края с неровностями, следами наплыва и рывков. Для того чтобы избежать подобных недостатков, применяют различные приспособления: подставки и упоры, позволяющие обеспечить ровное движение плазмотрона по линии раскроя, а также постоянство зазора между соплом и поверхностью разрезаемой детали.

33

4.3 Гидроабразивная резка металла

Обязательным на любом машиностроительном и металлообрабатывающем предприятии является оборудование, позволяющее выполнять резку листового металла. Очень часто технических возможностей наиболее распространенных видов подобного оборудования бывает недостаточно для того, чтобы обеспечить высокое качество реза.

Гидроабразивная резка металла не является инновационной технологией, использовать ее начали еще в 1960-х годах.

Суть данной технологии заключается в том, что в зону реза под большим давлением подается вода, в состав которой включены абразивные вещества. Любая установка гидроабразивной резки работает по следующей схеме.

1.В смеситель аппарата из специальной емкости подаются вода и абразивный материал, в качестве которого преимущественно используется мелкий песок.

2.После смешивания вода с абразивом поступает в сопло установки.

3.В сопле формируется тонкая струя гидроабразивной смеси, которая под большим давлением подается в зону резки.

Технология, реализуемая по подобной схеме, позволяет не только выполнять резку быстро и с высоким качеством, но и значительно экономить на расходных материалах, самым дорогим из которых является обычный песок. Следует отметить, что по скорости выполнения абразивная резка с помощью воды сопоставима с плазменной технологией, а по качеству получаемого реза – с лазерной.

Данная технология имеет серьезные отличия от всех остальных методов разделения листового металла. При использовании такого метода поверхность обрабатываемого металла не испытывает давления и механического воздействия. Благодаря этому в зоне резки отсутствует трение, соответственно, исключен нагрев инструмента и поверхности детали, что положительно ска-

34

зывается на качестве обработки и значительно расширяет область применения такой технологии.

Чаще всего абразивная резка с участием воды применяется для разделения листового металла, но в последнее время такой метод все активнее используют для обработки других материалов, к которым относятся:

-природные камни (гранит, мрамор и др.);

-керамическая плитка, листовое стекло;

-углеродистая и нержавеющая сталь, титан и другие ме-

таллы;

-железобетонные конструкции;

-различные полимерные материалы и резина. Использование технологии гидроабразивной резки позво-

ляет минимизировать расход материалов, что является ее весомым преимуществом. Кроме того, резка с использованием абразива и воды – это единственно возможный способ разделения металла на предприятиях с высокой пожаро- и взрывоопасностью.

В аппаратах для гидроабразивной резки использована способность воды разрушать различные материалы. Для того чтобы такое разрушение было более точным, быстрым и эффективным, необходимо увеличить давление, с помощью которого вода с абразивом воздействует на материал, а также придать полученной струе требуемую направленность. В современных станках для гидроабразивной резки такие задачи решаются при помощи следующих элементов и способов.

Насос высокого давления

Насос в таких аппаратах аккумулирует жидкость с абразивом и подает эту смесь на поверхность обрабатываемой детали. Производительность таких станков и толщина детали, которую они могут разрезать, зависят от мощности используемого насоса.

Регулятор мощности

Гидроабразивные станки с таким регулятором могут резать с использованием рабочих смесей различного состава, подаваемых под регулируемым давлением, что дает возможность обраба-

35

тывать с их помощью материалы разной толщины и структуры. Так, для резки более твердых материалов используют трехкомпонентные гидроабразивные смеси, а для более вязких – состоящие из двух компонентов.

Смена сопла аппарата

Такая методика предполагает подбор для материалов разной толщины, состава и плотности сопла определенной конструкции.

Использование смесителей

Именно данный элемент, которым оснащен каждый современный гидроабразивный станок, отвечает за качество и равномерный состав рабочей смести и, соответственно, за точность и скорость резки, а также за возможность устройства обрабатывать детали большой толщины.

Автоматизация процесса резки

При резке металла из-за инерционности струи рабочей жидкости обязательно формируется конусность кромки, которая прямо пропорциональна скорости процесса обработки. Чтобы минимизировать этот нежелательный эффект, на современных гидроабразивных аппаратах используются автоматические системы, которые в зависимости от плотности обрабатываемого материала корректируют угол наклона сопла.

Подготовка воды перед ее использованием для резки

Качество используемой воды может оказывать серьезное влияние на результаты и скорость выполнения резки. Именно поэтому на всех современных станках используются системы для предварительной очистки воды от посторонних примесей.

Кроме основных систем и комплектующих, аппараты для гидроабразивной резки могут оснащаться дополнительным оборудованием, которое значительно расширяет их функционал (речь идет, в частности, о выполнение фигурных резов).

Современное оборудование, выполняющее резку материалов гидроабразивным способом, позволяет:

- выполнять точную и качественную резку под различны-

36

ми углами;

-резать даже самые сложные детали без участия человека

–при помощи программного управления;

-работать с металлическими деталями даже значительной толщины (сталь – до 20 мм, титан – до 17 мм, высокопрочные сплавы – до 12 мм, медь и ее сплавы – до 5 мм);

-получать фигурные резы, что очень актуально при производстве изделий декоративного назначения;

-выполнять резку труб.

Необходимые материалы

При гидроабразивной резке расходуются два основных материала, за восполнением которых необходимо постоянно следить:

-мелкофракционный абразивный материал, в качестве которого чаще всего используется гранитный песок, отличающийся особо высокой твердостью (размер крупинок такого песка не должен превышать 600 микрон);

-вода, прошедшая предварительную очистку от посторонних примесей.

Естественно, что это не единственные материалы, требуемые для осуществления резки с использованием воды и абразива. Для любого гидроабразивного станка необходимы электропитание, подача сжатого воздуха и замена изношенных элементов.

Преимущества и недостатки резки с использованием абразива и воды

Оценить эффективность, производительность и точность гидроабразивной резки можно по видео такого процесса. Между тем существуют не только визуально оцениваемые преимущества данной технологии, к которым относятся:

-исключение нагрева обрабатываемой детали (отсюда невозможность ее деформации и, соответственно, высокая точность резки);

-широкий функционал оборудования, с помощью которого можно решать задачи даже самой высокой сложности;

37