Лекция 10. Технология изготовления основных сборочных единиц аппаратуры

.pdf

Лекция 10 ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ

СБОРОЧНЫХ ЕДИНИЦ АППАРАТУРЫ 10.1 Монтаж штуцеров, люков-лазов

В аппаратостроении применяют главным образом штуцеры с фланцами плоскими приварными и приваренными встык и люки-лазы с плоскими и приварными встык фланцами.

При сборке плоских фланцев с патрубками необходимо обеспечивать равномерный кольцевой зазор между патрубком и фланцем. Зазор на сторону между наружной поверхностью патрубка (обечайки) и стенкой отверстия плоского фланца не должен превышать 2,5 мм.

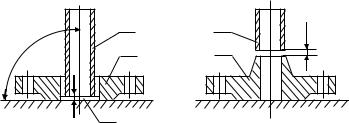

Сборка и сварка штуцеров с плоским фланцем (рис. 10.1а). Плоский фланец укладывается уплотнительной поверхностью на сборочную плиту. По внутреннему диаметру укладываются подкладки, по толщине равные величине недовода k торца патрубка до уплотнительной поверхности фланца. Патрубок торцом устанавливается во фланец на подкладки. Выдерживаются перпендикулярность оси патрубка к уплотнительной поверхности фланца, зазор между патрубком и фланцем. Патрубок прихватывается сваркой и затем приваривается к фланцу.

|

|

1 |

900 |

|

2 |

|

|

|

|

k |

3 |

|

а) |

|

|

|

1 |

2 |

2 |

1- |

|

б)

Рисунок 10.1 – Сборка и сварка штуцеров:

а – плоский фланец; б – буртовой фланец: 1 – патрубок; 2 – фланец; 3 – подкладка

84

Сборка и сварка штуцеров с буртовым фланцем (рис.10.1б). Фланец укладывается на сборочную плиту привалочной поверхностью вниз. На фланец устанавливают патрубок, выдерживая зазор 1-2 мм с помощью подкладок. При установке выдерживается перпендикулярность оси патрубка к уплотнительной поверхности фланца и выводится внутреннее смещение кромок патрубка и фланца. Патрубок прихватывается электросваркой, при этом количество прихваченных мест (точек) и их длина выбираются в зависимости от диаметра штуцера (табл. 10.1).

Таблица 10.1 – Количество прихваченных мест (точек) и их длина

|

Dy, мм |

|

100 |

150 |

200 |

250 |

300 |

350 |

400 |

450 |

|

|

|

|

|

|

|

|

|

|

|

|

количество при- |

|

|

|

|

|

|

|

|

|

|

хваченных мест |

|

|

3 |

|

|

|

4 |

|

|

|

длина |

|

|

|

|

|

|

|

|

|

|

прихваченного |

|

|

|

|

|

|

|

|

|

|

места, мм |

|

20 |

|

40 |

|

|

60 |

||

|

|

|

|

|

||||||

|

При Dу 300 мм прихватку выполняют аргонодуговой |

|||||||||

сваркой, при Dу |

> 300 |

мм - |

ручной электродуговой сваркой. |

|||||||

Сварка кольцевого шва производится следующим образом. Для Dу 150 мм аргонодуговой сваркой заваривают корень шва, затем производят сварку основного слоя; от Dу > 150 мм до Dу =

300 мм аргонодуговой сваркой заваривают корень шва, затем производят сварку основного слоя и подварку с внутренней стороны; для Dу > 300 мм в среде СО2 заваривают наружный слой,

выбирают корень шва, заваривают изнутри. После сварки и удаления дефектов сварной шов контролируют.

10.2 Корпуса. Общие технические требования

После сборки и сварки корпусы аппаратов должны удовлетворять следующим требованиям:

85

а) отклонение по длине аппарата не должно превышать 0,3% от номинальной длины корпуса, но не более ± 75 мм;

б) непрямолинейность изделия не должна выходить за пределы 2 мм на длине 1 м и во всяком случае на всей длине изделия не более 20 мм при длине изделия до 10 м включительно и 30 мм при его длине более 10 м;

в) у аппаратов с внутренними устройствами, присоединяемыми в собранном виде, непрямолинейность не должна быть более величины номинального зазора между внутренним диаметром корпуса и наружным диаметром устройства.

Допускаемая овальность корпусов для всех аппаратов, за исключением теплообменной аппаратуры, аппаратов, работающих под вакуумом, а также негабаритной аппаратуры 1% номинального диаметра, но не более 20 мм для аппаратов диаметром свыше 2000 мм. Овальность корпусов для аппаратов, работающих под вакуумом или под наружным давлением, не должна выходить за пределы 0,5% номинального диаметра и не должна превышать 20 мм для аппаратов свыше 4000 мм. Допускаемая овальность негабаритных аппаратов оговаривается в рабочих чертежах.

Сборка и сварка корпусов из обечаек.

Уобечаек стыкуемые кромки под сварку на ширину 15-20

ммот кромки и торец зачищаются абразивом или металлической щеткой. Обечайки устанавливаются на сборочный стенд (кантователь), собираются и прихватываются сваркой по кольцевым швам. Продольные сварные швы в горизонтальных аппаратах должны располагаться вне пределов 140° нижней части корпуса, если эта часть мало доступна для осмотра. Производятся замеры корпуса по диаметру в местах стыковки обечаек. Затем выполняется сварка сначала наружных, затем внутренних кольцевых швов.

Сборка корпусов из обечаек диаметром 600-3600 мм максимальной высотой обечаек 2200 мм и максимальной длиной корпусов 9000 мм производится на специальном стенде, где производят наружную и внутреннюю стыковку обечаек.

86

Вырезка отверстий в корпусе.

Производится расцентровка корпуса, наносятся осевые линии и краской отмечаются номера главных осей; размечаются отверстия под штуцеры по чертежу; накерниваются центр и окружность. Затем вырезают отверстие со снятием фасок под сварку. Отклонения по диаметрам отверстий для штуцера и люка не должны быть более: +0,15 – 0,5 для отверстий диаметром до 150 мм; +0,2 ;- 0,5 для диаметров 150-300 мм и +0,3 - 0,5 для диаметров > 300 мм.

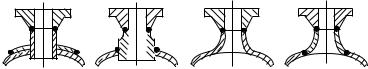

Соединение люков и штуцеров с корпусами аппаратов может быть осуществлено четырьмя способами рис. 10.2:

-посредством укрепляющего кольца (рис. 10.2а),

-утолщенного патрубка (рис. 10.2б),

-приварки к вытянутой в корпусе горловине (рис. 10.2в);

-приварки к вваренному в корпус торовому воротнику

(рис. 10.2г).

а) б) в) г) Рисунок 10.2 – Способы соединения люков и штуцеров с

корпусами аппаратов

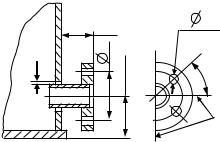

При установке штуцеров и люков отклонения от номинальных размеров не должны превышать следующих величин

(рис. 10.3):

-по расположению осей штуцеров и люков ± 10 мм;

-по диаметрам отверстий под штуцеры и люки - в пределах зазоров, допускаемых для сварных соединений соответствующими стандартами;

-по расположению отверстий для болтов и шпилек фланцев (отверстия не должны попадать на главные оси сосудов и аппаратов и должны располагаться симметрично относительно этих

87

осей) ±5°; по высоте (вылете) штуцеров ±5 мм.

|

L ± 5 |

n отв |

|

|

|

С |

± 10 |

450±50 |

|

H |

|

|

|

Главные оси |

Рисунок 10.3 – Отклонения номинальных размеров при установке штуцеров и люков

88