Лекция 3. Разметка заготовок и обработка отверстий

.pdf

Лекция 3 РАЗМЕТКА ЗАГОТОВОК И ОБРАБОТКА

ОТВЕРСТИЙ 3.1 Разметка заготовок

Разметка листовых заготовок осуществляется с целью указания границ обработки и рационального раскроя листа для наиболее полного использования металла.

Разметка производится на разметочных столах или плитах. При достаточном масштабе производства используются прогрессивные методы разметки, например фотопроекционный.

Для контроля длины используются металлические рулетки (ГОСТ 7502-69, 3-й класс) со следующими отклонениями по шка-

ле: до 1000 мм ±0,4 мм, до 2000 мм ±0,8 мм и до 5000 мм ±2,0 мм.

При необходимости точных измерений используют металлические рулетки РЗ-10 (ГОСТ 7502 - 69, 1-й класс) с миллиметровым делением шкалы, имеющие погрешность 0,1 мм.

Развертка по периметру L цилиндрической обечайки внутренним диаметром Dв из стали толщиной h определяется по

диаметру нейтральной поверхности Dнт , рис.3.1.

L Dнт (Dв h) .

L

Dв

(3.1)

h

Dнт

Рисунок 3.1 – Длина развертки обечайки

21

При необходимости изготовления обечаек с точными гео- мет-рическими размерами по диаметру учитывают ряд факторов, влияющих на точность. Формула для определения длины развертки в этом случае имеет вид

L (Dв

hф

a / 2) b |

b |

1 |

2 |

2c

,

(3.2)

где hф |

- фактическая толщина листа; |

а |

- допускаемое отклонение по овальности; |

b1 |

- величина усадки сварного шва; |

b2 |

-величина зазора под сварку; |

c |

- припуск на обработку кромок. |

Допуски на длину развертки ( L ) после строжки листа, мм:

L

= 2400 + 1,0;

L

= 4000 + 1,5.

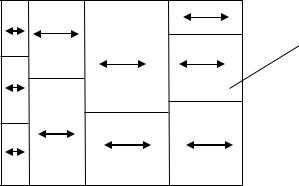

Величины припусков и допусков при выполнении технологических операций приведены в таблицах 3.1, 3.2.

Таблица 3.1 – Допуски на размеры при разметке листов, мм

Длина заготовки |

Разность диагоналей |

Допуск на сторону |

до 2000 |

1,5 |

±1,0 |

|

|

|

св. 2000 до 4000 |

2,0 |

±2,0 |

св. 4000 до 8000 |

3,0 |

±2,5 |

св. 8000 |

3,5 |

±3,0 |

|

|

|

Таблица 3.2 – Припуск на сторону при резке листа, мм |

||

Толщина листа |

Припуск при резке, Smin |

|

|

на ножницах |

газовой |

|

|

|

8 - 10 |

3 |

3 |

|

|

|

св. 10 до 18 |

4 |

3 |

» 18 » 40 |

6 |

4 |

|

|

|

|

22 |

|

Величина сварочного зазора зависит от вида сварки, вида разделки кромок и толщины свариваемого материала.

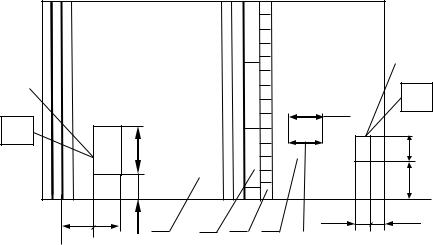

Операция разметки производится в следующем порядке. По маркировке листа проверяется соответствие марки металла, длины, толщины и ширины листа требованиям чертежа. Лист укладывается на разметочный стол маркировкой вверх и на нем размечается базовая риска вдоль кромки с наименьшей серповидностью и косиной (рис. 3.2).

1 |

2 |

3 |

150-1 |

100-1 |

4 |

5 |

|

|

|

|

|

|

|

||

6 |

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

8 |

|

|

|

|

-1 |

|

|

Керн |

|

|

|

|

100 |

|

B |

20х3 |

90 |

0 |

1 |

0 |

2 |

|

max |

|

|

450 |

|

||||

|

|

|

|

|

- |

|

|

20+2 |

|

|

|

|

|

|

30 |

|

S min |

|

|

|

30+1 |

|

|

5-8 |

L2 |

|

Риска базовая |

|

|||

|

|

|

|

||||

|

|

|

|

|

L |

|

|

Рисунок 3.2 – Схема разметки листа для развертки обечайки:

1 – отход; 2 – вставка заготовки обечайки; 3 – пластина контрольная; 4 – заходная (или выходная) планка; 5 – отход используемый; риски 6 – под обрезку, 7 – под строжку, 8 – контрольная планка

На листе размечаются риски 6 под отрезку, риски с непараллельностью не более 1 мм под строжку 7 и контрольные риски 8. Риски 6 и 7 накерниваются.

При раскрое листов должен соблюдаться ряд требований.

23

Расположение сварных продольных и поперечных швов в обечайках и трубах, а также швов приварки днищ, штуцеров, люков и т.д. должно позволять проведение визуального осмотра швов, контроля их качества и устранения дефектов. В конструкции аппарата допускается не более одного шва (замыкающего), доступного визуальному контролю только с одной стороны.

Основной лист, вставки, отходы, контрольные пластины маркируются (рис. 3.3).

Зачистить

I

|

|

|

|

|

|

|

|

Зачистить |

|

|

|

|

|

|

|

150 - 160 |

II |

|

|

|

|

|

|

|

|

|

|

|

500 |

|

|

|

|

|

150 |

|

|

|

|

|

|

|

|

300 |

150 |

250 |

100 |

1 |

2 |

3 |

4 |

100 |

300 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Направление проката |

|

Рисунок 3.3 – Схема маркировки листа:

1 – вставка заготовки обечайки; 2 – пластина контрольная; 3 – заходная планка, 4 – отход используемый

При маркировке в квадрате I наносятся: размеры заготовки, марка стали, номер заказа или обозначение по чертежу, номер обечайки по раскрою, номер части надставки и длина развертки, клеймо ОТК. В квадрате II наносятся марка стали, номер плавки, марка завода - поставщика металла, клеймо ОТК. Размеры заготовки и марка стали, наносятся цифровыми и буквенными клеймами. Номер заказа и стрелка (направление проката) наносятся краской.

24

Сварные швы, как правило, не должны перекрываться опорами, кроме отдельных случаев перекрытия опорами кольцевых (поперечных) швов горизонтально устанавливаемых аппаратов при условии, что перекрываемые участки шва по всей длине проверены дефектоскопическим методом (рентгенографическим или ультразвуковым). Керновка допускается только по линии реза.

При разметке двухслойной стали с последующей обработкой на гильотинных ножницах разметку производят со стороны плакирующего слоя. Оставление следов разметочных рисок и кернов на плакирующем слое готовых изделий не допускается. Разметку двухслойной стали с последующей резкой газом производят со стороны основного металла.

При изготовлении корпуса из карт (рис. 3.4) лист длиной 6-8 м (в зависимости от диаметра аппарата) обрезается в размер по периметру и изгибается вдоль волокон. Преимущество изготовления корпусов из карт - в резком сокращении трудоемкости сборочных работ (отсутствуют кольцевые стыки); сварка швов, кроме одного замыкающего, производится на плоскости, что улучшает качество (табл. 3.3).

Карта |

Рисунок 3.4 – Схема расположения листов в карте |

25

Таблица 3.3 – Сравнительная трудоемкость и затраты на изготовление корпусов из карт и обечаек

Технологические |

Корпус из |

Корпус из четырех |

|||

операции |

сваренной карты |

обечаек |

|||

|

нормо- |

руб. |

нормо- |

руб. |

|

|

часы |

|

часы |

|

|

разметка, газовая резка, |

96-52 |

52-24 |

80-77 |

52-34 |

|

зачистка |

|||||

|

|

|

|

||

правка листов, гибка и |

40-21 |

30-11 |

76-54 |

44-26 |

|

правка обечаек. |

|||||

|

|

|

|

||

сборка, автоматическая |

89-10 |

40-40 |

193-90 |

92-45 |

|

сварка |

|||||

|

|

|

|

||

прочие |

27-00 |

99-13 |

100-00 |

96-55 |

|

Итого |

252-83 |

221-88 |

449-221 |

284-160 |

|

|

|

|

|

|

|

3.2 Обработка отверстий

В корпусах аппаратов есть много отверстий для присоединения штуцеров, люков и смотровых окон. Отверстия диаметром до 80 мм обычно сверлят. Отверстия больших диаметров можно обрабатывать вырезкой газовым резаком с предварительной разметкой, либо штамповкой. Выбор способа обработки зависит от толщины материала, его механических свойств, точности обработки и шероховатости поверхности.

При поточном методе производства рекомендуется более совершенный процесс - механизированная (газовая) вырезка отверстий при помощи специальной полуавтоматической установки без предварительной разметки контура отверстия (центры отверстий намечаются). Установка позволяет вырезать отверстия без фаски и с фаской (наружной и внутренней).

Техническая характеристика установки для газовой вырез-

ки отверстий: |

|

Диаметр вырезаемого отверстия, мм |

80-480 |

26 |

|

Диаметр корпуса аппарата, мм |

800-3400 |

Толщина металла корпуса аппарата, мм |

6-40 |

Скорость резки, об/мин |

0,1-0,6 |

Мощность электродвигателя, Вт |

75 |

Размеры установки, мм: длина, ширина, высота |

|

1350х1035х1200 |

|

Вес установки, кгс |

180 |

Требования к расположению отверстий.

Расположение отверстий в эллиптических и полусферических днищах не регламентируется.

Отверстия для люков, лючков и штуцеров в сосудах 1, 2, 3, 4-й групп следует располагать вне сварных швов.

Расположение отверстий допускается на:

-продольных швах цилиндрических и конических обечаек сосудов, если диаметр отверстий не более 150 мм;

-кольцевых швах цилиндрических и конических обечаек сосудов без ограничения диаметра отверстий;

-швах плоских днищ.

Отверстия не допускается располагать в местах пересечения сварных швов сосудов 1, 2, 3. 4-й групп.

27