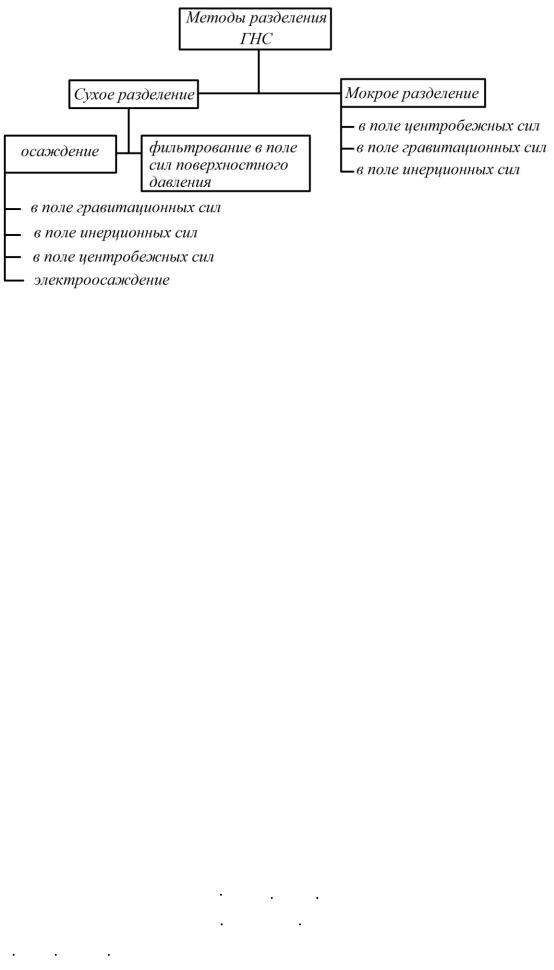

ПАХТ (все лекции)

.pdf

Осаждение применятся в основном для разделения грубых суспензий. В тех случаях, когда при разделении суспензии недопустима потеря жидкости с осадком или оседание идет плохо, или же необходимо выделить твердую фазу в виде осадка, применяется фильтрование.

Мокрая очистка газа – процесс разделения ГНС, основанный на улавливании взвешенных в газе частиц жидкостью.

Одновременно могут применяться для очистки НС несколько методов.

При воздействии на ГНС высокоинтенсивных звуковых колебаний твердые частицы ударяются друг о друга и в результате укрупняются.

Диффузионные, абсорбционные и физико-химические методы применяются для разделения туманов.

4.2. Осаждение

Как было сказано выше, для проведения процесса осаждения используются силы тяжести, инерции, центробежные и электростатические.

Для разделения ЖНС применяются отстойники и осадительные центрифуги; для сухого разделения ГНС – осадительные камеры, центробежные и ротационные пылеуловители, инерционные осадители и электроосадители.

4.2.1. Разделение НС в поле сил тяжести

Расчет сводится к определению размеров аппаратов и эффективности разделения. Эффективность разделения характеризуется степенью очистки НС и определяется следующим образом:

|

|

|

|

|

|

|

. |

(4.1) |

|

|

|

|

|

||||

Здесь |

, |

, |

- количество входящей, выходящей и уловленной пыли в |

|||||

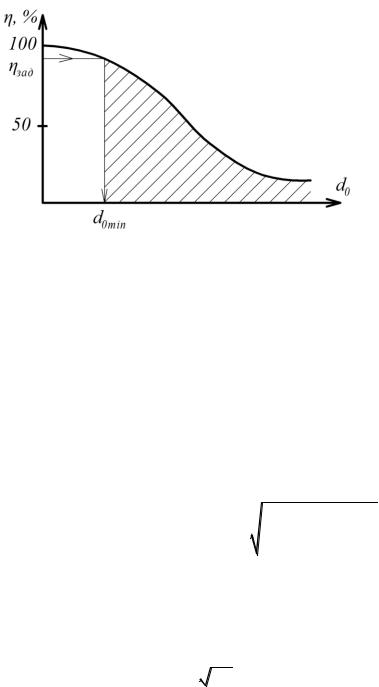

аппарате соответственно. Для определения степени очистки необходимо знать состав

пыли, который может быть представлен в виде интегральной кривой распределения

(рис. 4.1).

По экологическим или по экономическим соображениям определим степень очистки пыли зад . Тогда по интегральной кривой распределения можно установить минимальный диаметр частицы d0 min , который должен быть уловлен в аппарате. В дальнейшем расчет ведется для этой частицы d0 min . Тогда частицы диаметром d0 min и более будут уловлены в аппарате (на рис. 4.1 – заштрихованная часть).

Рис. 4.1 Интегральная кривая распределения пыли

Определим скорость осаждения частицы, имеющей диаметр d0 min . Для осаждения мелких частиц, как жидких, так и твердых, можно использовать формулы:

|

|

2 |

|

|

|

|

|

|

|

|

|

для ламинарного режима woc |

d0 min g |

ч |

|

|

|

||||||

|

|

|

|||||||||

|

|

18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2/3 |

|

|

||

|

|

|

ч |

|

|

||||||

при переходном режиме woc 1,2d0 min |

|

|

|||||||||

|

|

|

. |

(4.2) |

|||||||

|

0,5 |

||||||||||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

d0 min |

|

|

|

|

|||

при турбулентном режиме woc |

5,45 |

|

ч |

|

|||||||

|

|

|

|||||||||

|

|

|

|

|

8 |

|

|

|

|

|

|

С достаточной для практики точностью |

величину woc |

при |

всех |

режимах |

|||||||

осаждения частицы можно рассчитать по формуле Тодеса:

Re* |

|

Ar |

|

|

. |

(4.3) |

|

|

|

|

|||

|

0,61 |

|

|

|||

|

||||||

18 |

Ar |

|

||||

Скорость стесненного осаждения, как уже отмечалось, меньше скорости woc одиночных частиц. Скорость стесненного осаждения частиц можно определить по следующей формуле с учетом порозности осаждения :

Re* |

Ar 4,75 |

(4.4) |

|||

|

|

|

. |

||

|

|

|

|||

|

|

||||

|

18 0,61 |

Ar 4,75 |

|

||

При осаждении капель жидкости в жидкой среде благодаря внутренним циркуляциям в капле скорость движения капли может быть больше до 50%, чем скорость твердой сферической частицы эквивалентного диаметра. При присутствии ПАВ внутренняя циркуляция капель резко снижается, капли можно считать твердыми. В случае чистых капель скорость осаждения увеличивается до некоторого критического значения, затем рост woc прекращается.

Расчет скоростей осаждения крупных частиц проводят по эмпирическим формулам.

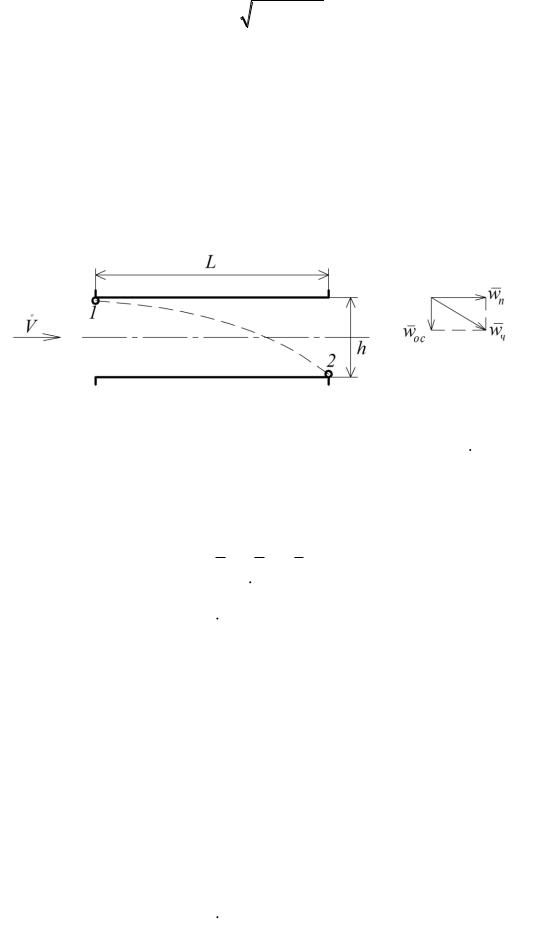

Рис. 4.2 К расчету отстойника

На рис. 4.2 представлена схема для расчета отстойника. Здесь V - объемный расход НС, wп - средняя скорость потока НС по поперечному сечению аппарата.

Частицу с диаметром d0 min поместим в самое невыгодное положение, она находится в верхней точке входного сечения аппарата (положение 1). При своем движении по аппарату со скоростью wч wп woc частицы должна сесть на дно аппарата (положение 2). Объемный расход V равен:

V |

|

|

п |

b h L |

|

(4.5) |

|

toc |

|||||||

|

|

|

|

|

|||

w |

|

L |

|

|

|||

|

|

||||||

п |

|

toc |

|

||||

|

|

|

|||||

где toc - время осаждения частицы, |

b - ширина аппарата. |

Время осаждения |

|||||

может быть определено по скорости осаждения частицы:

t |

h |

, |

(4.6) |

oc woc

С учетом (4.6) из (4.5) получим:

V |

oc S woc. |

(4.7) |

Итак, объемная производительность аппарата равна произведению площади осаждения S на скорость осаждения частицы. В формулу (4.7) высота аппарата h в явном виде не входит. Однако площадь поперечного сечения аппарата Sп bh надо принимать такой, чтобы обеспечить ламинарный режим движения потока по длине аппарата. При турбулентном режиме оседание частиц на дно будет затруднено.

Следует заметить, что формула (4.7) является приближенной, поскольку мы при её выводе приняли равенство скоростей горизонтального движения обеих фаз. Возможны другие обстоятельства, ухудшающие процесс разделения НС в реальных промышленных аппаратах: возможность вихреобразования в области ввода НС, наличие застойных зон и т.д. Поэтому при инженерном расчете рекомендуется увеличить значение площади осаждения S , полученной по формуле (4.7) на 30 –

50%.

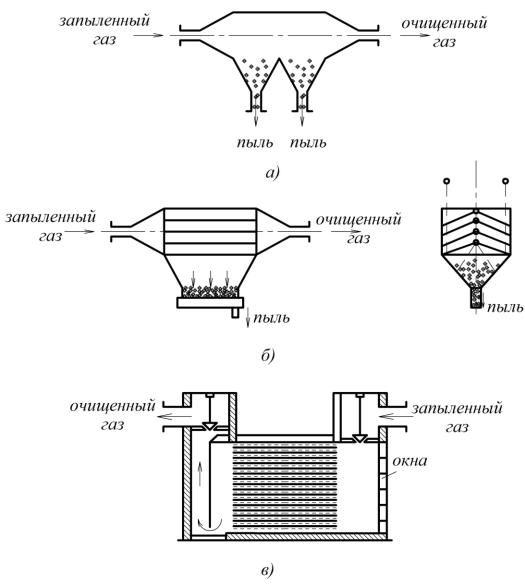

Конструкция аппаратов гравитационного осаждения

Пылеосадительные камеры. Для предварительной грубой очистки закаленных газов применяются камеры, в которых деление дисперсной фазы происходит под действием силы тяжести. Основное требование для этих аппаратов: движение НС по аппарату должно быть в ламинарном режиме. На рис. 4.3 представлены схемы осадительных камер периодического действия.

Рис. 4.3 Схемы пылеосадительных камер

Пылеосадитель типа а может работать как в периодическом, так и непрерывном режиме в случае установки затвора для отвода пыли.

Пылеосадительная камера типа б имеет полки, которые время от времени поворачиваются вниз и при этом очищаются от накопившейся пыли.

Пылеосадительная камера типа в имеет неподвижные горизонтальные полки, очищение которых от накопившейся пыли производится через окна.

Отстойники. Отстойники, работающие в поле сил тяжести, применяются, в основном, для грубых суспензий и эмульсий.

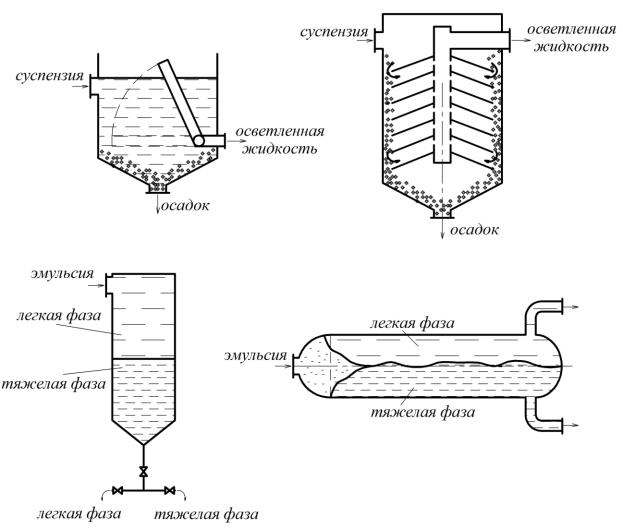

Рис. 4.4 Схемы отстойников: а, б – отстойники для суспензий, в, г – отстойники для эмульсий.

Отстойники для разделения суспензий типа а периодического действия, в котором отвод осветленной жидкости производится с помощью подвижной трубы.

Отстойник типа б с коническими полками, на поверхности которых осаждаются твердые частицы. Осадок сползает по наклонным полкам к стенкам корпуса и затем перемещается в нижнюю часть аппарата, откуда удаляется. Осветленная жидкость уходит по центральной трубе.

Отстойник для разделения эмульсий типа в периодического действия. После разделения эмульсии на фракции с помощью вентиля сначала сливают твердую фазу, затем – легкую.

Отстойник типа г непрерывного действия. Он состоит из горизонтального резервуара с перфорированной перегородкой. Перегородка предотвращает возмущение эмульсии по длине отстойника, выравнивая поле скоростей. Расслоившиеся легкая и тяжелая фазы выводятся с противоположной стороны отстойника.

Тонкослойные отстойники. Традиционные гравитационные отстойники имеют относительно большую высоту зоны осаждения. Уменьшая это расстояние можно получить тонкослойное осаждение.

Одинаковый эффект осаждения достигается при равенстве соотношений:

h1 t1 h2 t2

где h1 и h2 - высота зоны осаждения, t1 и t2 - время осаждения.

Из приведенного соотношения следует, что при уменьшении высоты осаждения в n раз во столько же раз сокращается продолжительность отстаивания. Таким образом, отстаивание в тонком слое позволяет значительно уменьшить размеры отстойника при заданной производительности или увеличить производительность тонкослойного отстойника по сравнению с полым при заданном рабочем объеме.

Распространенные тонкослойные отстойники имеют наклонные трубчатые или полочные блоки, установленные под углом 45-60º.

4.2.2. Разделение НС в поле центробежных сил

Осаждение под действием центробежной силы происходит в центрифугах, гидроциклонах, циклонах, скрубберах и т.д. Как уже было сказано, интенсивность

центробежного осаждения определяется фактором разделения К р 2r / g . Рассмотрим центробежное осаждение на примере осадительной центрифуги.

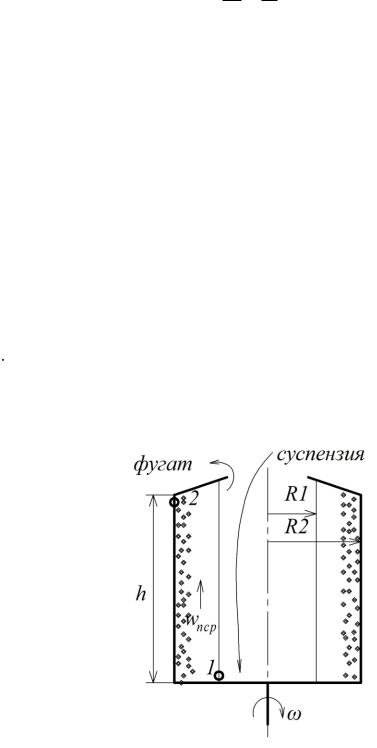

Обозначим: V - объемный расход суспензии, R1 и R2 - внутренний радиус поверхности суспензии и внутренний радиус аппарата соответственно, d0 min - диаметр минимальной частицы, которую необходимо уловить.

Рис. 4.5 Схема расчета центробежного осаждения.

Суспензия подается на дно центрифуги. Частица диаметром d0 min при своем движении по винтовой линии вверх должна пройти путь по оси h , по радиусу R2 R1, т.е. из точки 1 до точки 2 (рис. 4.5). Тогда для времени осаждения получим соотношение:

t |

R2 R1 |

|

h |

. |

(4.8) |

|

|

||||

oc |

wocцб |

|

wпср |

|

|

|

|

|

|||

где h - высота аппарата, wocцб - скорость осаждения, wпср - средняя осевая скорость потока суспензии. Определим скорость осаждения в поле центробежных

сил: |

|

|

|

|

|

|

|

|

|

wocцб woc K p |

(4.9) |

||

Фактор разделения в процессе центробежного осаждения будет меняться. Для |

||||||

|

|

|

2R |

|

|

|

упрощения расчета примем K |

|

|

cp |

, R |

R |

R / 2 . При определение |

p |

|

|||||

|

|

g |

cp |

1 |

2 |

|

|

|

|

|

|

|

|

режима обтекания частицы необходимо исходить из комплекса Ar Kp . |

||||||

Значение woc определим по полученным зависимостям (4.2) - (4.4). |

|

|

Дл объемной производительности центрифуги получим соотношение: |

|

|

V |

R22 R12 wocцб h R2 R1 . |

(4.10) |

Необходимо помнить, что формула (4.8) дает немного заниженное значение toc , по сравнению с наблюдаемым на практике. Необходимо учесть стесненность осаждения и возможное проскальзывание потока по барабану центрифуги.

Идеология технологических расчетов циклонов и других осадительных центробежных аппаратов аналогична рассмотренной.

Конструкция аппаратов центробежного осаждения

Циклоны используются для разделения пылей.

Запыленный газ вводится в корпус циклона через тангенциальный штуцер со скоростью 20 30м / c . Газ вращается, и по винтовой линии опускается вниз. За счет центробежных сил твердые частицы постепенно оседают на внутреннюю поверхность корпуса и собираются в нижней его части. Освобожденный от взвешенных частиц газовый поток выводится из циклона вверх через центральную трубу.

а) |

б) |

Рис. 4.6 Схемы циклонов: а – одиночный циклон, б – батарейный циклон |

|

При больших |

расходах запыленного газа вместо одного циклона большого |

диаметра целесообразно использование батарейного циклона (рис. 4.6 б). Диаметр

одиночных циклонов обычно составляет от 40 до 103 мм , а элементов батарейных циклонов – от 40 до 250мм .

Степень очистки газа от пыли в циклонах составляет для частиц диаметром:

d0 min 5мкм |

30-85% |

d0 min 10мкм |

70-95% |

d0 min 20мкм |

95-99% |

Гидроциклоны, предназначенные для разделения ЖНС (суспензии, эмульсии), по устройству и принципам работы аналогичны циклонам. Однако скорость осаждения частиц в гидроциклонах невелика из-за небольшой разности плотностей дисперсной фазы и дисперсионной среды. Во все формулы для расчета wocцб входит

|

|

. Если для ГНС величина |

|

составляет от 103 3 103 |

кг |

, то для ЖНС |

||||

|

|

|||||||||

ч |

|

|

|

|

ч |

|

|

м3 |

||

|

|

|

|

|

|

|

|

|

||

|

|

|

2 |

3 кг |

|

|

|

|

|

|

- |

10 |

|

10 |

|

. Необходимо отметить, |

что гидроциклоны имеют большие |

||||

|

м3 |

|||||||||

гидравлические сопротивления и степень очистки НС у них ниже, чем в циклонах.

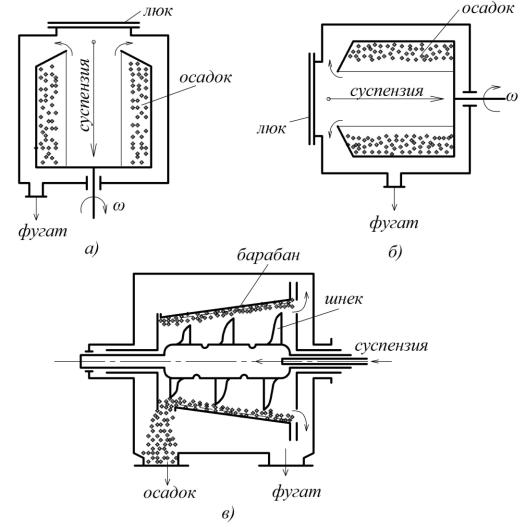

Осадительные центрифуги

Осадительные центрифуги применяются для разделения суспензий с объемной

концентрацией твердой фазы до 40%, состоящей из частиц размером от 5 10 3 до 10мм . В результате разделения получают осветленную жидкость (фугат) и осадок. До значений фактора разделения К р 3500 осадительные центрифуги называются

нормальными, свыше К р 3500 - сверхцентрифугами.

Осадительные центрифуги отличаются высокой степенью разделения, однако они сложны по конструкции.

Рис. 4.7 Схемы осадительных центрифуг: а, б – вертикальная и горизонтальная центрифуги периодического действия с ручной выгрузкой осадка, в – горизонтальная

центрифуга непрерывного действия со шнековой выгрузкой осадка.

Непрерывно действующая горизонтальная отстойная центрифуга оборудована коническим вращающимся барабаном и разгрузочным шнеком, помещенным внутри барабана. Шнек вращается с несколько меньшей скоростью, чем барабан. Суспензия через окна шнека попадает на поверхность барабана и разделяется. За счет центробежной силы осветленная жидкость перемещается в сторону большого диаметра барабана (направо), а осадок при помощи шнека перемещается справа налево и через окна в барабане выгружается.