7) Перемешивание

.pdf

4.4.3.2.Фильтрование ЖНС

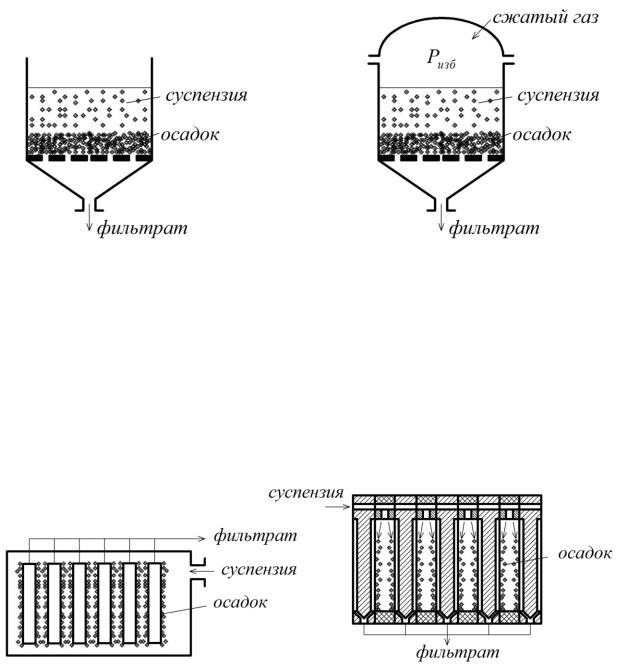

Вфильтрах периодического действия (фильтры с неподвижной поверхностью фильтрования) движущая сила процесса может создаваться весовым давлением самой суспензии, избыточным давлением газа или вакуумированием.

а) б)

Рис. 4.20 Схемы нутч-фильтров: а – открытый, б – закрытый.

Нутч-фильтры. Нутч-фильтры – самые простые фильтры периодического действия. Закрытые нутч-фильтры применяются при фильтровании суспензий, образующих осадок с большим удельным объемным сопротивлением r0 и выделяющих токсичные или огнеопасные пары.

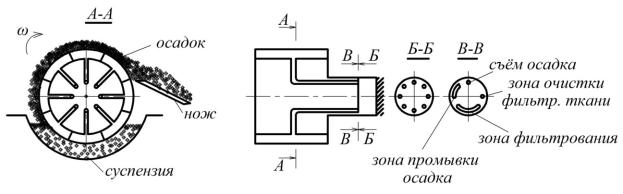

Батарейные фильтры с дисковыми элементами и фильтр-прессы применяются для фильтрования большого объема суспензий (рис. 4.21).

а) б) Рис. 4.21 а – батарейный фильтр, б – фильтр – пресс.

Разгрузка осадка батарейного фильтра производится обратным током газа. Фильтр-прессы состоят из плит (камер), между которыми помещена

фильтрующая ткань. Процесс фильтрования идет под избыточным давлением, достигающим до 15 атм. Выгрузка осадка производится раздвижкой плит.

Достоинства этих фильтров – большая поверхность фильтрования на единицу площади, занимаемой фильтром.

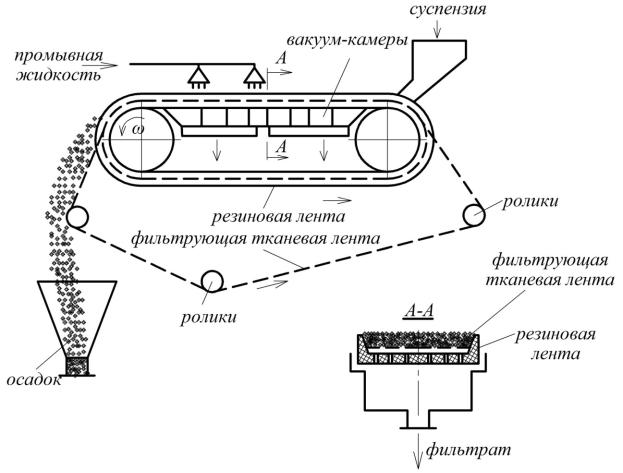

Барабанные вакуум-фильтры. Среди фильтров непрерывного действия наиболее распространены барабанные вакуум-фильтры (рис. 4.22).

Рис. 4.22 Схема барабанного вакуум – фильтра.

Фильтр имеет вращающийся цилиндрический перфорированный барабан, покрытый тканевой фильтрующей перегородкой. Барабан разделен радиальными перегородками на ряд изолированных друг от друга ячеек. Каждая камера соединяется трубами с различными полостями неподвижной части распределительной головки. Благодаря этому при вращении барабана в каждой ячейке последовательно меняется режим работы: вакуумное фильтрование, промывка, съем осадка и очистка фильтрующей перегородки, далее идет следующий цикл.

Таким образом, на каждом участке поверхности фильтра все операции проводятся одна за другой, но участки работают самостоятельно и поэтому все операции, в целом, проводятся одновременно.

Барабанные вакуум-фильтры применяются для разделения суспензий с большим содержанием твердой фазы.

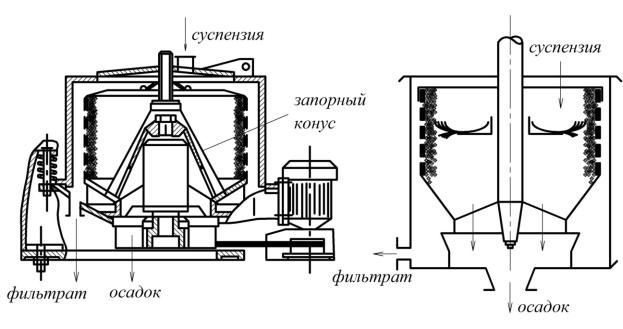

Ленточный вакуум-фильтр. Ленточный вакуум-фильтр представляет собой работающий под вакуумом аппарат непрерывного действия, в котором направления силы тяжести и движения фильтрата совпадают (рис. 4.23).

Рис.

4.32 Схема ленточного вакуум-фильтра.

При прохождении ленты с суспензией над вакуум-камерами происходит фильтрование, а затем промывка осадка. Осадок снимается с поверхности ткани при резком изменении направления её движения. При прохождении ткани между роликами происходит её промывка и сушка.

Благодаря простоте съема осадка и регенерации ткани возможна обработка труднофильтруемых материалов.

В промышленности применяются также дисково-тарельчатые и карусельные вакуум – фильтры непрерывного действия.

Фильтрующие центрифуги.

Для фильтрующих центрифуг разность давлений по обе стороны фильтровальной перегородки значительно выше, чем в обычных фильтрах. Поэтому в них обычно обрабатываются суспензии, дающие несжимаемый осадок. Влажность осадков, получаемых в центрифугах, значительно ниже, чем в обычных фильтрах ( 0,5 5% объемных).

Фильтрующие центрифуги имеют дырчатый барабан, вращающийся с большой скоростью на вертикальном или горизонтальном валу, который покрывается изнутри тканью или другой фильтрующей перегородкой. Суспензия центробежной силой забрасывается к стенкам барабана, при этом твердая фаза остается на поверхности

ткани, а жидкость под действием центробежной силы проходит сквозь слой осадка и ткань и удаляется наружу через отверстие барабана.

Процесс центрифугирования в фильтрующих барабанах весьма сложен. Для периодически действующей фильтрующей центрифуги можно выделить три стадии: образование осадка, удаление из пор осадка жидкости, удерживаемой капиллярами и молекулярными силами и съем осадка. Интенсивность процесса центробежного фильтрования зависит от физико-химических свойств суспензии и характеристик центрифуги. Одним из основных критериев оценки эффективности работы центрифуги является фактор разделения К р . Для фильтрующих центрифуг К р

обычно составляет менее 3500.

Фильтрующие центрифуги периодического действия бывают ручной, гравитационной и ножевой выгрузки осадка.

а) б)

Рис. 4.24 Схемы фильтрующих центрифуг периодического действия: а – трехколонная центрифуга с нижней ручной выгрузкой осадка, б – саморазгружающаяся подвесная центрифуга.

Втрехколонной центрифуге осадок выгружается вручную через отверстие в ступице ротора. Днище ротора имеет коническую форму, при поднятии запорного конуса отверстия открываются.

У саморазгружающихся подвесных центрифуг нижняя часть барабана имеет коническую форму, причем угол её стенок больше угла естественного откоса получаемого осадка. Благодаря этому осадок сползает из барабана после остановки машины.

Вфильтрующих центрифугах непрерывного действия все операции центрифугирования проводятся на полном ходу барабана. Они являются более экономичными по использованию энергии и времени.

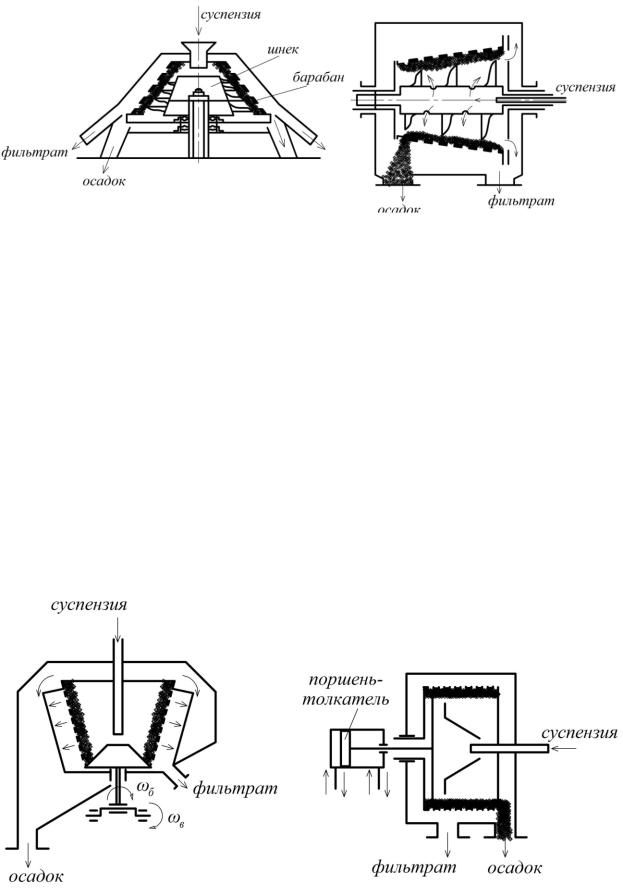

а) б)

Рис. 4.25 Схемы фильтрующих центрифуг непрерывного действия: а – с инерционной выгрузкой, б – со шнековой выгрузкой осадка.

Фильтрующая центрифуга с инерционной выгрузкой осадка применяется для обезвоживания крупнозернистых материалов. Непрерывная выгрузка осадка осуществляется за счет центробежной силы. Для регулирования продолжительности обезвоживания используется шнек, который вращается медленнее барабана. Осадок регулируемой скоростью перемещается вниз и выгружается через патрубки.

В тех случаях, когда разделяемая суспензия содержит крупные твердые частицы и их измельчение допустимо, применяются центрифуги со шнековой выгрузкой осадка. Осадок при помощи шнека непрерывно перемещается справа налево, а жидкость за счет центробежных сил течет в другую сторону. Шнек вращается с меньшей скоростью, чем барабан. Возможно регулирование скорости перемещения осадка.

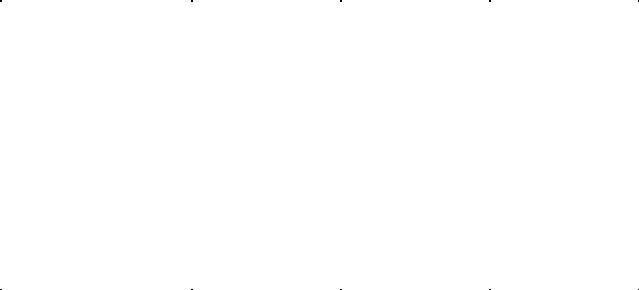

а) б)

Рис. 4.26 Схемы фильтрующих центрифуг непрерывного действия: а – с вибрационной выгрузкой осадка, б – с пульсирующей выгрузкой осадка.

Одной из эффективных конструкций фильтрующих центрифуг непрерывного действия с инерционной выгрузкой осадка является вибрационная центрифуга. Барабан в виде усеченного конуса.

Под действием вертикальной составляющей центробежной силы и сил инерции, обусловленными вибрациями барабана, осадок перемещается по стенкам барабана вверх, через верхний открытый край барабана поступает в кожух и затем удаляется из центрифуги.

Такие центрифуги применяются в основном для разделения грубых суспензий. В фильтрующей центрифуге с выгрузкой осадка пульсирующим поршнем

суспензия подается непрерывно, а осадок периодически выталкивается поршнемтолкателем из барабана. Обычно поршень толкатель совершает 10 – 15 движений в минуту.

Измельчение осадка или разрезание волокон при выгрузке осадка пульсирующим поршнем происходит в меньшей степени, чем при других способах механической выгрузки (ножом, шнеком).

4.5. Выбор аппаратов для разделения НС

При выборе аппаратуры приходится учитывать несколько факторов:

-требуемое качество разделения НС;

-требуемая степень очистки НС;

-требуемые технико-экономические показатели;

-экологические требования;

-технологические требования и другие.

Аппараты для очистки ГНС

При очистке газовых потоков от пыли необходимо учесть:

-свойства пыли (влажность, гигроскопичность, слипаемость, возгораемость и т.д.);

-дисперсный состав пыли;

-начальное содержание пыли в очищаемом газе;

-требуемая степень очистки газа;

-количество очищаемого газа и его физические и химические свойства;

-технико-экономические показатели работы пылеуловителей.

В табл. 1 и 2 приведены ориентировочные данные по выбору аппаратов пылеочистки, которые показывают, что сухие инерционные пылеуловители и циклоны пригодны лишь для отделения сравнительно крупных частиц и могут быть использованы для предварительной грубой очистки от сухой, неслипающейся и неволокнистой пыли. Однако эти аппараты не требуют больших капитальных и эксплуатационных затрат, а также значительных производственных площадей.

Циклоны и батарейные циклоны целесообразно применять для очистки газов с высоким содержанием пыли, причем при больших расходах очищаемого газа рекомендуется применять батарейные циклоны.

Рукавные фильтры используются для тонкой очистки газов от сухой пыли (улавливание цемента, сажи, окислов цинка и т.д.). Они эффективны при очистке газов от волокнистой, но не от влажной и липкой пыли.

Очистка газов от тонкодисперсной пыли осуществляется мокрыми пылеуловителями. Однако они могут применяться лишь в тех случаях, когда допустимо или желательно охлаждение и увлажнение очищаемого газа, а отделяемая пыль не взаимодействует с орошаемой жидкостью.

Таблица 2

Сравнительная характеристика аппаратов

Типы аппаратов |

Начальное |

Гидравлическое |

Степень очистки |

|

содержание |

сопротивление, |

(КПД), % |

|

дисперсной |

Па |

|

|

фазы, мг/м3 |

|

|

|

Сухие аппараты |

|

|

|

|

|

|

Тканевые фильтры |

Более 200 |

700…1000 |

98 ÷ 99 |

|

|

|

|

Набивные (насыпные) |

1000 и менее |

5000 |

95 ÷ 99 |

фильтры |

|

|

|

|

|

|

|

Пористые фильтры |

5∙103 и менее |

8∙105 |

90 ÷ 95 |

Пылеосадительные |

Не лимитируется |

200 |

30 ÷ 40 |

камеры |

|

|

|

|

|

|

|

Аэрофиклоны: |

|

|

|

а) единичные |

Более 1000 |

400…700 |

70 ÷ 90 |

б) батарейные |

|

600…9000 |

85 ÷ 95 |

|

|

|

|

Инерционные |

200…104 |

400…1000 |

60 ÷ 75 |

осадители |

|

|

|

|

|

|

|

Ротационные |

|

Создают сами до |

90 ÷ 95 |

пылеуловители |

|

5000 |

|

|

|

|

|

Электроосадители |

|

200 |

95 ÷ 99 |

|

|

|

|

|

Мокрые аппараты |

|

|

|

|

|

|

Статические аппараты |

Более 200 |

500…1000 |

60 ÷ 75 |

|

|

|

|

Динамические |

Не менее 20∙103 |

Создают сами до |

90 ÷ 95 |

газопромыватели |

|

5000 |

|

|

|

|

|

Барботажные |

3∙105 |

3000 |

85 ÷ 90 |

аппараты |

|

|

|

|

|

|

|

Пенные аппараты |

3∙105 |

300…1000 |

95 ÷ 99 |

Инерционные |

|

150…1000 |

75 ÷ 90 |

пелеуловители |

|

|

|

|

|

|

|

Струйные |

|

1500…7500 |

95 ÷ 99 |

пылеуловители |

|

|

|

|

|

|

|

Центробежные |

3∙103 |

500…1500 |

90 ÷ 95 |

пылеуловители |

|

|

|

(скрубберы) |

|

|

|

|

|

|

|

Аппараты для разделения ЖНС

Наиболее простыми аппаратами для разделения суспензий являются отстойники. Они характеризуются небольшими капиталовложениями и эксплуатационными затратами. Степень очистки у них низкая и они могут быть использованы лишь для предварительной грубой очистки. В поле центробежных сил

K p |

разделение ЖНС идет более интенсивно. Однако центробежное разделение |

более энергоемкий процесс. Аппараты, особенно центрифуги, значительно дороже. Наиболее эффективный процесс разделения суспензий – фильтрование.

Большим достоинством процесса фильтрования в сравнении с осаждением является возможность полного удаления из суспензий содержащихся в них твердых частиц. Фильтрование – сложнее в организации рабочего процесса, но эффективнее (выше степень очистки) и интенсивнее (выше производительность).

4.6. Методы повышения эффективности разделения НС

Производительность аппаратов по разделению НС зависит от скорости осаждения частицы, а скорость осаждения – от её диаметра.

Увеличение скорости осаждения может быть частично достигнуто с уменьшением вязкости дисперсионной среды. Нагрев среды с этой целью экономически невыгоден, добавка химреактивов вызывает дополнительные трудности. Укрупнение частиц может быть достигнуто коагуляцией.

Коагуляция – процесс слипания частиц НС. Процесс реализуется при добавлении в НС коагулянтов, перемешиванием НС и другими способами.

Коагуляция особенно желательна в тех случаях, когда НС необходимо отделить от устойчивой взвеси весьма мелких или коллоидных систем.

Флокуляция. Разновидностью коагуляции является флокуляция, при которой мелкие частицы, находящиеся во взвешенном состоянии в НС, образуют рыхлые хлопьевидные агрегаты – флокулы.

Классификация – разделение полидисперсных твердых частиц на отдельные фракции. Разделение частиц одной фракции НС можно организовать легче и дешевле.

Магнитная обработка ЖНС – перспективный метод разделения. Вода, обработанная в магнитном поле, в течение длительного времени сохраняет измененные свойства, например, пониженную смачиваемую способность. Уменьшение сил поверхностного натяжения приводит к улучшению процесса разделения твердой частицы.

Флотация. Разделение ЖНС можно выполнить флотацией. Флотация – процесс прилипания пузырьков воздуха к плохо смачиваемым (гидрофобным) частицам. Пузырьки (пена) с частицами удаляются с поверхности жидкой фазы. При этом

плохо смачиваемые (гидрофобные) частицы разделяются от хорошо смачиваемых (гидрофильных), которые оседают на дно аппарата.

5. ПЕРЕМЕШИВАНИЕ

Перемешиванием называется процесс непрерывного обновления поверхностей взаимного соприкосновения материальных частиц.

Взависимости от агрегатного состояния и физических свойств фаз, участвующих

впроцессе перемешивания, различают:

-перемешивание в жидкой среде;

-перемешивание сыпучих тел;

-перемешивание пластических (пастообразных) тел;

-перемешивание газов (паров) и жидкостей.

Перемешивание сыпучих и пластических тел иногда называют смешением. Цели процесса перемешивания:

-получение однородных гомогенных или гетерогенных систем – растворов, суспензий, эмульсий;

-интенсификация тепло- и массообменных процессов в гомогенных и гетерогенных системах;

-интенсификация химических реакций.

Процесс перемешивания характеризуется интенсивностью и эффективностью, а также расходом энергии на его проведение.

Интенсивность перемешивания. Интенсивность перемешивания определяется количеством энергии, подводимой к единице объема (массы) перемешиваемой среды за единицу времени. Интенсивность перемешивания обусловлена характером движения среды в аппарате. Повышение интенсивности перемешивания всегда связана с увеличением энергозатрат, а технологический эффект от перемешивания имеет определенные пределы. Поэтому интенсивность перемешивания следует определять исходя из условий достижения максимального технологического эффекта при минимальных энергозатратах.

Эффективность перемешивания – это технологический эффект процесса перемешивания, характеризующий качество проведения процесса. В зависимости от назначения перемешивания эту характеристику выражают различным образом. При использовании перемешивания для интенсификации тепло-, массообменных и химических процессов его эффективность можно выражать соотношением кинетических коэффициентов при перемешивании и без него. При получении однородных гомогенных и гетерогенных систем эффективность характеризуется равномерностью распределения (степени однородности) фаз в этих системах. Перемешивание резко увеличивает коэффициент тепло- и массоотдачи дисперсионной среды.

Оценим степень однородности системы. Пусть степень однородности системы, характеризуемая некоторым параметром (например температура или

концентрация). При достижении полностью однородной массы, этот параметр во всех точках объема был бы одинаковым, равным cp . В действительности пробы,

взятые в разных точках объема, могут иметь различные значения i . Тогда в качестве характеристики неоднородности можно принять относительное значение среднеквадратичного отношения параметра от cp в пределах взятых проб.

cp |

1 |

|

i cp 2 |

/ n |

(5.1) |

|

|

|

|

|

n |

|

|

cp |

cp |

1 |

|

|

||

Для вполне однородной массы cp 0 .

В промышленности наибольшее распространение получил процесс перемешивания в жидкой среде.

5.1. Перемешивание в жидкой среде

Технологическое назначение перемешивания в жидкой среде разнообразно. Оно применяется для проведения с целью гомогенизации гидромеханических процессов (эмульгирование, суспендирование, диспергировнание), массообменных (кристаллизация, растворение, экстракция, электролиз, абсорбция), теплообменных (выпаривание, нагревание, охлаждение) и химических процессов (гомогенные и гетерогенные реакции).

Перемешивание в жидкой среде осуществляется тремя способами: механическим, пневматическим и гидравлическим.

5.1.1. Механическое перемешивание

Механическое перемешивание в жидкой среде осуществляется с помощью мешалок различного типа. Мешалки состоят из комбинации лопастей, насаженных на вращающийся вал. Лопасти мешалок имеют разнообразную геометрическую форму и в зависимости от формы вращаются с разной угловой скоростью.