4) Разделение неоднородных систем

.pdf

4.РАЗДЕЛЕНИЕ НЕОДНОРОДНЫХ СИСТЕМ

Вприроде и ряде производств часто встречаются неоднородные (гетерогенные) системы. В химических производствах многие процессы приводят к образованию неоднородных систем. Жидкости и газы, получающиеся в результате химических реакций при обработке сырья, очень часто содержат большее или меньшее количество инородных частиц. Для дальнейшей обработки возникает необходимость их разделения. Разделение может преследовать различные цели: очистку газа или жидкости от взвешенных в ней частиц или выделение ценных продуктов, взвешенных в газе или жидкости.

4.1.Классификация неоднородных систем (НС) и методов их разделения

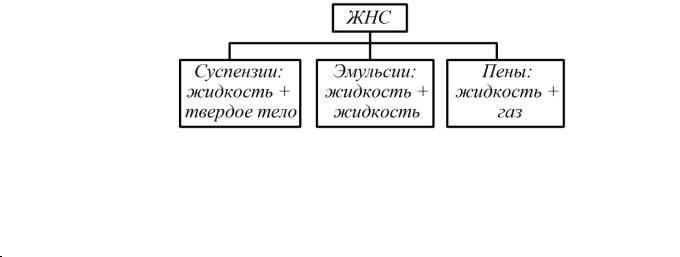

Любая неоднородная система состоит из двух или более фаз. В простейшем случае – двухфазных системах – одна из фаз (твердое тело, жидкость или газ), называемая дисперсной, распределена в виде мелких частиц в окружающей сплошной среде, называемой дисперсионной (газ или жидкость). Между этими фазами, в отличие от растворов, имеются поверхности раздела. В зависимости от агрегатного состояния дисперсионной среды различают жидкие (ЖНС) и газовые неоднородные системы (ГНС).

Ниже приводится классификация жидких неоднородных систем.

Суспензия – система, состоящая из жидкости (дисперсионная среда) и взвешенных в ней твердых частиц. Суспензии различают по величине и концентрации взвешенных твердых частиц. В зависимости от размеров твердых частиц суспензии условно разделяются на 4 группы:

Системы |

Размеры твердых частиц, в мк |

|

|

Грубые суспензии |

100 |

|

|

Тонкие суспензии |

0,5 ÷ 100 |

|

|

Мути |

0,1 ÷ 0,5 |

|

|

Коллоидные растворы (золи) |

0,1 |

|

|

В мутях и коллоидных растворах, в отличие от грубых и тонких суспензий, взвешенные частицы интенсивно движутся (броуновское движение) и не осаждаются под действием сил тяжести.

На практике при проведении технологических процессов встречаются все виды суспензий, причем в большинстве случаев взвешенные в них частицы различны по размерам.

Повышение концентрации твердой фазы приводит к изменению физикомеханических свойств суспензии. При этом необходимо иметь ввиду и возможности структурообразования (гелеобразное состояние).

Эмульсия – система, состоящая из жидкости и распределенных в ней капель другой жидкости, не растворяющейся в первой. Величина частиц дисперсной фазы может колебаться в широких пределах. Однако эмульсии малоустойчивы. За счет разностей плотностей жидкостей происходит их расслаивание. Если размер частицы жидкости порядка 0,5 мк и ниже, эмульсия становится устойчивой. Повышение устойчивости эмульсии может быть достигнуто добавлением в смесь щелочных солей жирных кислот (мыла).

С увеличением концентрации дисперсной фазы возможно её обращение: капельки дисперсной фазы сливаются друг с другом и образуют сплошную, в которой распределены капельки жидкости, бывшей ранее дисперсионной средой.

Пена – система, состоящая из жидкости и распределенных в ней пузырьков газа. По своим свойствам пена близка к эмульсиям.

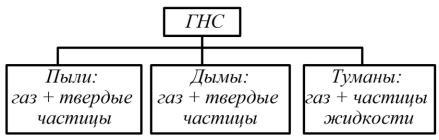

Ниже приводится классификация газовых неоднородных систем:

Пыль – система, состоящая из газа и распределенных в нем твердых частиц размерами 5 – 100 мк. Пыль образуется главным образом механическим путем (дробление, помол, просеивание и смешение сыпучих материалов, транспортировка твердых материалов, распыление и сушка и т.д.).

В инженерной практика, как правило, пылью называют не только среду со взвешенными частицами – аэрозоль, но и сами пылевые частицы различного происхождения, в том числе и осевшие.

Дым – система, состоящая из газа и распределенных в нем твердых частиц размерами 0,001 – 5 мк, получающихся при объемной конденсации пересыщенных паров и их отвердевании. Например, при неполном сгорании органических веществ (уголь, керосин, древесина и т.д.).

Туман – система, состоящая из газа и распределенных в нем капель жидкости размерами 0,001 – 5 мк, образующихся в результате конденсации (процессы перегонки, возгонки, конденсации и др.).

В конденсированных газовых системах взвешенные частицы размером 0,1 мк. и ниже, находятся в броуновском движении и практически не оседают под действием силы тяжести.

Методы разделения неоднородных систем выбирают в зависимости от характеристик составных частей системы и состояния фаз (жидкой, твердой и газообразной). При выборе метода разделения следует также учитывать физические и химические свойства дисперсионной среды (вязкость, плотность, способность химического воздействия на другие тела), а также дисперсность самой фазы (размеры частицы, их плотность, агрегатное состояние и т.д.). Часто для разделения неоднородной системы используется несколько методов.

При выборе метода необходимо учесть стоимость оборудования и эксплуатационные расходы.

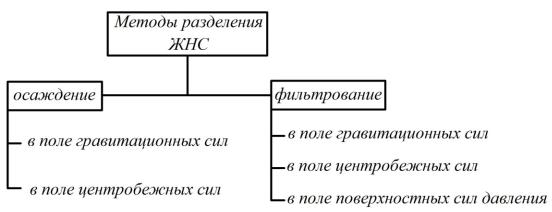

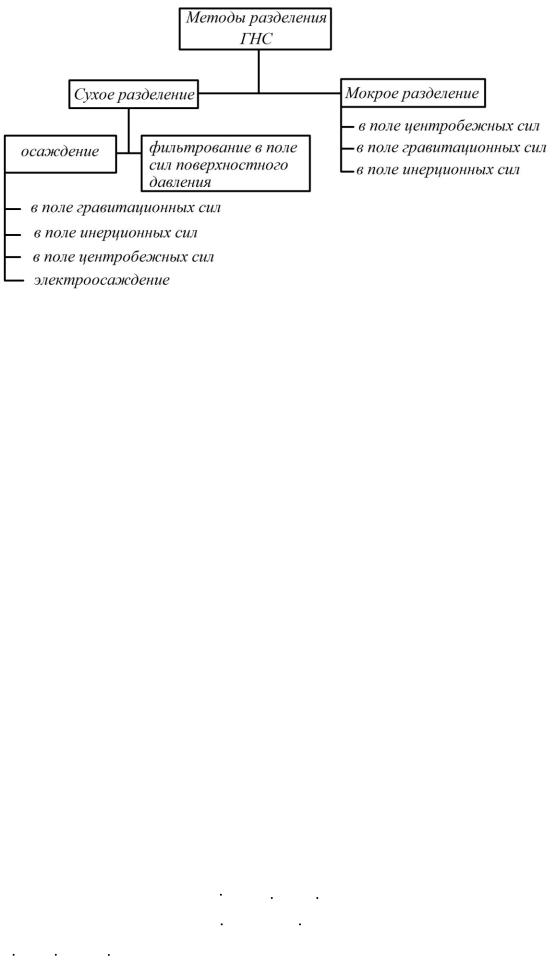

Разделение неоднородной системы может быть достигнуто при относительном перемещении фаз. В зависимости от того, какая фаза движется относительно другой, различают два основных способа разделения: осаждение и фильтрование. В процессе осаждения частицы (дисперсная фаза) движется относительно среды (дисперсионной среды). При фильтровании дисперсионная среда проходит сквозь концентрированную дисперсную фазу или через специально предназначенное для разделения пористое тело.

Относительное перемещение фаз происходит при воздействии какого-либо силового поля.

Ниже приводятся методы разделения ЖНС и ГНС.

Осаждение применятся в основном для разделения грубых суспензий. В тех случаях, когда при разделении суспензии недопустима потеря жидкости с осадком или оседание идет плохо, или же необходимо выделить твердую фазу в виде осадка, применяется фильтрование.

Мокрая очистка газа – процесс разделения ГНС, основанный на улавливании взвешенных в газе частиц жидкостью.

Одновременно могут применяться для очистки НС несколько методов.

При воздействии на ГНС высокоинтенсивных звуковых колебаний твердые частицы ударяются друг о друга и в результате укрупняются.

Диффузионные, абсорбционные и физико-химические методы применяются для разделения туманов.

4.2. Осаждение

Как было сказано выше, для проведения процесса осаждения используются силы тяжести, инерции, центробежные и электростатические.

Для разделения ЖНС применяются отстойники и осадительные центрифуги; для сухого разделения ГНС – осадительные камеры, центробежные и ротационные пылеуловители, инерционные осадители и электроосадители.

4.2.1. Разделение НС в поле сил тяжести

Расчет сводится к определению размеров аппаратов и эффективности разделения. Эффективность разделения характеризуется степенью очистки НС и определяется следующим образом:

|

|

|

|

|

|

|

. |

(4.1) |

|

|

|

|

|

||||

Здесь |

, |

, |

- количество входящей, выходящей и уловленной пыли в |

|||||

аппарате соответственно. Для определения степени очистки необходимо знать состав

пыли, который может быть представлен в виде интегральной кривой распределения

(рис. 4.1).

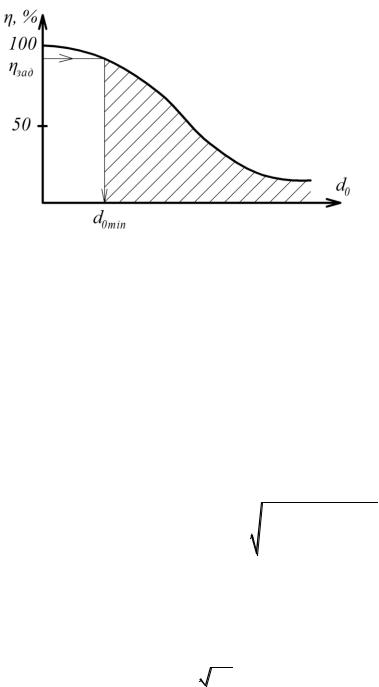

По экологическим или по экономическим соображениям определим степень очистки пыли зад . Тогда по интегральной кривой распределения можно установить минимальный диаметр частицы d0 min , который должен быть уловлен в аппарате. В дальнейшем расчет ведется для этой частицы d0 min . Тогда частицы диаметром d0 min и более будут уловлены в аппарате (на рис. 4.1 – заштрихованная часть).

Рис. 4.1 Интегральная кривая распределения пыли

Определим скорость осаждения частицы, имеющей диаметр d0 min . Для осаждения мелких частиц, как жидких, так и твердых, можно использовать формулы:

|

|

2 |

|

|

|

|

|

|

|

|

|

для ламинарного режима woc |

d0 min g |

ч |

|

|

|

||||||

|

|

|

|||||||||

|

|

18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2/3 |

|

|

||

|

|

|

ч |

|

|

||||||

при переходном режиме woc 1,2d0 min |

|

|

|||||||||

|

|

|

. |

(4.2) |

|||||||

|

0,5 |

||||||||||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

d0 min |

|

|

|

|

|||

при турбулентном режиме woc |

5,45 |

|

ч |

|

|||||||

|

|

|

|||||||||

|

|

|

|

|

8 |

|

|

|

|

|

|

С достаточной для практики точностью |

величину woc |

при |

всех |

режимах |

|||||||

осаждения частицы можно рассчитать по формуле Тодеса:

Re* |

|

Ar |

|

|

. |

(4.3) |

|

|

|

|

|||

|

0,61 |

|

|

|||

|

||||||

18 |

Ar |

|

||||

Скорость стесненного осаждения, как уже отмечалось, меньше скорости woc одиночных частиц. Скорость стесненного осаждения частиц можно определить по следующей формуле с учетом порозности осаждения :

Re* |

Ar 4,75 |

(4.4) |

|||

|

|

|

. |

||

|

|

|

|||

|

|

||||

|

18 0,61 |

Ar 4,75 |

|

||

При осаждении капель жидкости в жидкой среде благодаря внутренним циркуляциям в капле скорость движения капли может быть больше до 50%, чем скорость твердой сферической частицы эквивалентного диаметра. При присутствии ПАВ внутренняя циркуляция капель резко снижается, капли можно считать твердыми. В случае чистых капель скорость осаждения увеличивается до некоторого критического значения, затем рост woc прекращается.

Расчет скоростей осаждения крупных частиц проводят по эмпирическим формулам.

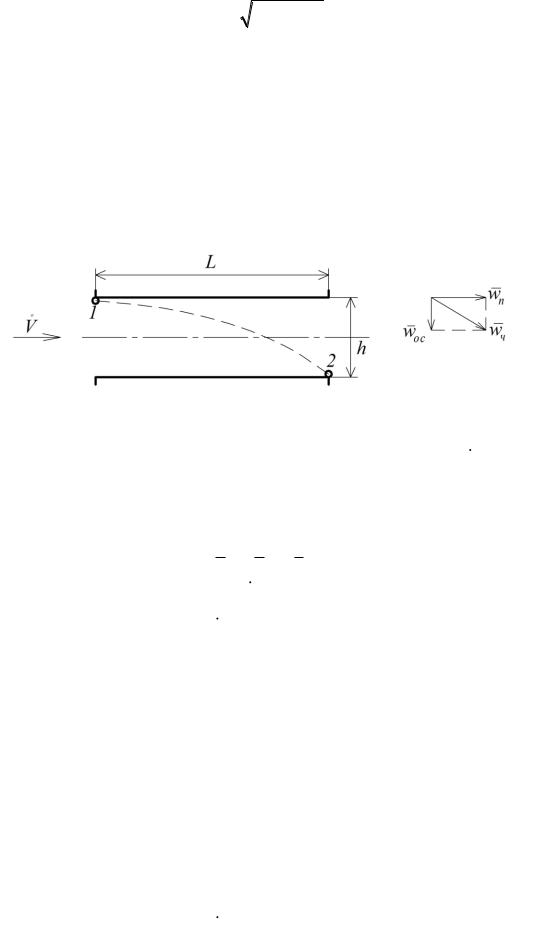

Рис. 4.2 К расчету отстойника

На рис. 4.2 представлена схема для расчета отстойника. Здесь V - объемный расход НС, wп - средняя скорость потока НС по поперечному сечению аппарата.

Частицу с диаметром d0 min поместим в самое невыгодное положение, она находится в верхней точке входного сечения аппарата (положение 1). При своем движении по аппарату со скоростью wч wп woc частицы должна сесть на дно аппарата (положение 2). Объемный расход V равен:

V |

|

|

п |

b h L |

|

(4.5) |

|

toc |

|||||||

|

|

|

|

|

|||

w |

|

L |

|

|

|||

|

|

||||||

п |

|

toc |

|

||||

|

|

|

|||||

где toc - время осаждения частицы, |

b - ширина аппарата. |

Время осаждения |

|||||

может быть определено по скорости осаждения частицы:

t |

h |

, |

(4.6) |

oc woc

С учетом (4.6) из (4.5) получим:

V |

oc S woc. |

(4.7) |

Итак, объемная производительность аппарата равна произведению площади осаждения S на скорость осаждения частицы. В формулу (4.7) высота аппарата h в явном виде не входит. Однако площадь поперечного сечения аппарата Sп bh надо принимать такой, чтобы обеспечить ламинарный режим движения потока по длине аппарата. При турбулентном режиме оседание частиц на дно будет затруднено.

Следует заметить, что формула (4.7) является приближенной, поскольку мы при её выводе приняли равенство скоростей горизонтального движения обеих фаз. Возможны другие обстоятельства, ухудшающие процесс разделения НС в реальных промышленных аппаратах: возможность вихреобразования в области ввода НС, наличие застойных зон и т.д. Поэтому при инженерном расчете рекомендуется увеличить значение площади осаждения S , полученной по формуле (4.7) на 30 –

50%.