ПАХТ (все лекции)

.pdf

|

тг |

Nu |

|

|

f1 |

|

|

f1 Pr Pr |

n |

|

|||||

|

|

|

|

|

|

|

, |

||||||||

|

Nuг |

|

|||||||||||||

|

|

|

|

|

|

|

a |

|

|

|

|

||||

|

|

Nu |

|

|

|

|

|

|

|

n |

|

|

|

||

дг |

|

|

f 2 |

|

|

|

f 2 |

Pr Prд |

, |

|

|

||||

|

Nuг |

|

|

|

|||||||||||

|

|

|

|

|

D |

|

|

|

|

|

|

|

|||

n n(Re, Pr ) .

n n(Re,Prд ).

(2.142)

(2.143)

При Pr=1 достигается полная аналогия процессов тепло- и импульсоотдачи (аналогия Рейнольдса), обусловленная идентичностью полей скорости и температуры: тг =1.

Уравнения (2.141)-(2.143) позволяют по известным уравнениям гидродинамического подобия и значения показателя n определить коэффициенты тепло- и массоотдачи.

2.3.5 Проблема масштабного перехода для промышленных аппаратов

Проектирование и внедрение аппаратов большой единичной мощности (например, массообменных колонн до 10 м в диаметре и высотой до 100 м) выявило существенное снижение их эффективности по сравнению с лабораторными моделями (масштабный эффект). Причины:

-возникновение по сечению аппарата гидродинамических неоднородностей; -изменение значений коэффициента турбулентного переноса; -невозможность достижения одновременного подобия полей w,T и сi.

В связи с этим возникает проблема масштабного перехода от лабораторной модели к промышленному аппарату. Традиционно она решается следующим образом:

-изготовление и исследование лабораторной модели; получение критериального уравнения;

-проектирование с использованием критериального уравнения пилотной установки; ее изготовление и исследование; коррекция критериального уравнения;

-проектирование, изготовление и исследование полупромышленной установки с целью коррекции описания;

-проектирование и изготовление промышленной установки.

Все это приводит к удорожанию и затягиванию сроков внедрения новой техники. С целью устранения этих недостатков был предложен двухуровневый подход к проектированию промышленных аппаратов на основе гидродинамического моделирования. Предполагается, что основную роль в масштабном эффекте играет изменение гидродинамической структуры потоков при переходе к аппаратам больших размеров. Пилотную и полупромышленные установку заменяют стендом, на котором в промышленном масштабе изучается небольшой по высоте участок аппарата с целью коррекции критериального уравнения.

Попытка решения проблемы масштабного перехода, привела к разработке метода сопряженного физического и математического моделирования.

2.3.6 Понятие о сопряженном физическом и математическом моделировании

Этот метод разработан в КГТУ профессором С.Г. Дьяконовым.

Сопряженное физическое и математическое моделирование базируется на принципе иерархичности (многоуровневости) пространственно-временных масштабов явлений , протекающих в промышленном аппарате, и как следствие этого, на «слабости» взаимодействия явлений различных масштабов. «Слабость» заключается в отсутствии влияния взаимодействия их на структуру математического описания явления, влияние может учитываться лишь через изменение некоторых параметров.

В этом методе аппарат представляется в виде системы, состояний из характерных зон (областей). Математическое описание каждой зоны устанавливается при ее физическом моделировании на лабораторном макете. При это оно содержит параметры, учитывающие взаимодействие между зонами. Предполагается , что структура математического описания каждой из зон при изменении масштаба не меняется , меняются лишь значения параметров.

Задача отыскания полей w,T,p,ci в аппарате заменяется определением параметров при известной структуре математического описания.

Основные этапы нового метода моделирования: -выделение характерных зон аппарата;

-экспериментальное изучение отдельных зон на физических моделях; -составление математических моделей зон, их идентификация по данным

физического эксперимента; -синтез математической модели аппарата в целом, ее идентификация на

основе удовлетворения исчерпывающему описанию; -проверка адекватности модели, при необходимости - коррекция;

-использование модели для проектирования и оптимизации промышленного аппарата.

Основное достоинство предлагаемого метода: переход к одноуровневой схеме проектирования промышленных аппаратов – лабораторная модель – промышленный аппарат.

2.4Гидродинамическая структура потоков

2.4.1Характеристика структуры потока

Наибольший вклад в проблему масштабного перехода вносит изменение гидродинамической структуры потоков при увеличении размеров аппарата. Отыскание поля скоростей по дифференциальным уравнениям вызывает большие математические трудности. Поэтому, в инженерной практике используют метод моделирования гидродинамической структуры потоков в аппаратах.

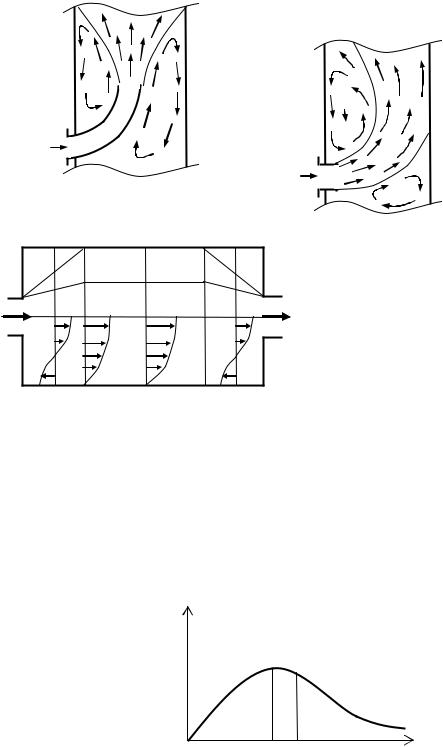

Структура потока - характер движения элементов потока в аппарате. Траектории движения этих элементов могут быть чрезвычайно сложными, что приводит к различному времени их пребывания в аппарате. Одни элементы быстро проходят через аппарат (байпас), другие, наоборот, задерживаются в аппарате больше среднего времени (застойные зоны), могут быть также возвратные потоки

(рис. 2.9).

1 |

2 |

3 |

|

|

|

|

|

4 |

1– застойная зона;

2– зона смешения;

3– пограничный слой;

4– ядро потока.

Рис. 2.9 Поля скорости в аппаратах различной формы

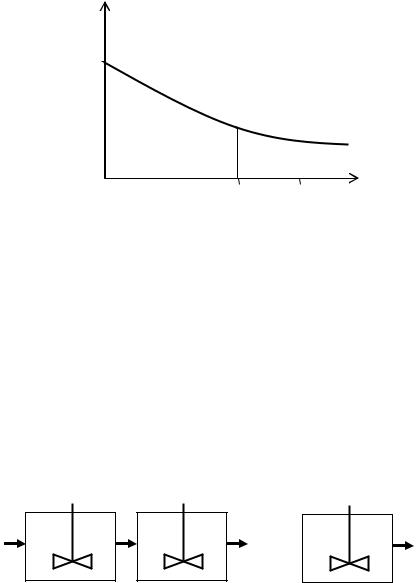

Охарактеризовать структуру потоков в аппарате можно полем скорости. Из-за сложности отыскания поля скорости структуру потока обычно характеризуют временем пребывания элементов потока в аппарате. Поскольку различные элементы имеют различные скорости и траектории движения, то и обладают различными временами пребывания в аппарате. Для описания этого явления используется функция распределения времени пребывания элементов потока в аппарате f(t) (рис.

2.10):

f(t)

|

|

|

t |

||

tв t |

|||||

Рис. 2.10 Функция распределения времени пребывания |

|||||

f ( t ) |

dN( t ) |

. |

(2.144) |

||

|

|||||

|

|

|

Ndt |

|

|

Здесь dN(t) – количество элементов потока, время пребывания которых в аппарате от t до t+dt ; N – общее количество выделенных элементов в потоке.

|

|

|

V& (Va – объем аппарата, |

Среднее время пребывания элементов в потоке t V |

|||

|

|

a |

|

V& - объемный расход) может быть найдено: |

|

||

|

|

|

|

t t f ( t )dt . |

(2.145) |

||

0

Наиболее вероятное время пребывания элемента в аппарате tВ соответствует максимальному значению f(t).

На практике удобнее использовать безразмерное время пребывания и безразмерную функцию распределения f*( ) :

|

|

t |

|

|

f * ( ) |

|

|

|

|

|

|

, |

t f ( ) . |

(2.146) |

|||||

|

|

|

|||||||

t |

|||||||||

|

|

|

|

|

|

|

|||

2.4.2 Математическое моделирование структуры потоков

Наиболее корректной математической моделью структуры потоков в аппарате является исчерпывающее описание. Однако решение уравнений Навье – Стокса с условиями однозначности для большинства случаев невозможно. Поэтому на практике идут по пути упрощения модели, используя для характеристики структуры потока функцию распределения времени пребывания элементов потока в аппарате. Разумеется, f*( ) является далеко не полной характеристикой движения, хотя и достаточной для интегральной оценки работы аппарата.

Можно выделить две идеализированные модели, характеризующие предельные ситуации: идеальное вытеснение и идеальное смешение, а также более реалистичные модели промежуточного типа - ячеечная и диффузионная модели.

2.4.2.1Модель идеального вытеснения (МИВ)

Ваппарате частицы потока движутся параллельно друг другу с одинаковой

скоростью wX . Время пребывания в аппарате всех элементов потока одинаково. Введем понятие концентрации меченых элементов потока в аппарате. Средняя концентрация меченых элементов потока в аппарате определяется как:

C |

0 |

|

N м |

, |

(2.147) |

|

|||||

|

|

Va |

|

||

|

|

|

|

||

где NM - количество помеченных элементов, Va – объем аппарата.

wx

|

|

|

Схема потока |

|

|

|

|

|

L |

|

|

|

|

|

|

Рис. 2.11 Модель идеального вытеснения

Исходное уравнение для МИВ получено из уравнения нестационарной

конвективной диффузии (2.40): |

|

|

|

C |

wx |

C . |

(2.148) |

t |

|

x |

|

Результаты решения уравнения (2.148) представлены в безразмерной форме на рис. 2.12.

f*(Θ)

0 |

0.5 |

1.0 |

1.5 |

Θ |

Рис. 2.12 Вид функции распределения f*( ) для МИВ

Поскольку все элементы движутся с одинаковой скоростью wX , то у них одинаковое время пребывания в аппарате, совпадающее с t L wx . Поэтому

wx . Поэтому

t t 1 .

t 1 .

Наиболее близка к МИВ структура турбулентного потока, движущегося по трубе при l/d>>1, цилиндрические аппараты небольшого диаметра, но значительной высоты, заполненные зернистым материалом.

2.4.2.2 Модель идеального смешения (МИС)

Предполагается, что любая порция входящего в аппарат меченых элементов потока мгновенно и равномерно перемешивается во всем объеме. Таким образом, концентрация меченых элементов потока одинакова во всех точках аппарата. По аналогии с (2.31) (источника нет) можно записать:

|

Рис. 2.13 Модель идеального смешения (схема потока) |

|||||||

|

|

dN м |

& |

& |

|

dC |

|

|

|

|

dt |

M Nвх M Nвых Va |

dt |

, |

(2.149) |

||

где M Nвх ,M Nвых – количество меченых |

элементов потока, |

входящих в |

||||||

& |

& |

|

|

|

|

|

|

|

аппарат и выходящих из него за единицу времени.

При любых значениях t>0 , входа меченых элементов в аппарат не будет, т.е. M& Nвх 0 . Тогда

|

dC |

& |

& |

|

|

Va |

dt |

M Nвых V |

C . |

(2.150) |

|

Имея, в виду V& Va 1

Va 1 t получим:

t получим:

dCdt Ct и разделяя переменные:

dC |

|

dt |

. |

(2.151) |

||

C |

|

|

|

|||

|

||||||

|

t |

|

||||

Интегрируя уравнение (2.151) с начальными условиями С( )=С0 получим:

|

|

|

|

t |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

||||

C C |

0 |

e |

|

t . |

(2.152) |

||

|

|

|

|

|

|

|

|

Переходя, к безразмерной функции распределения имеем:

f * ( ) e . |

(2.153) |

На рис. 2.14 изображена зависимость f*( ) от по формуле (2.153).

f*(Θ)

1.0

|

|

|

|

|

Θ |

0 |

0.5 |

1.0 |

1.5 |

||

Рис. 2.14 Вид функции распределения f*( ) для МИС

К аппаратам идеального смешения близки аппараты с интенсивным перемешиванием и аппараты с псевдоожиженным слоем.

Структуры потоков в промышленных аппаратах не соответствует ни МИВ, ни МИС. Реальные аппараты промежуточного типа.

2.4.2.3 Ячеечная модель (МЯ)

Более реалистичной моделью является ячеечная модель, в соответствии с которой предполагается последовательное прохождение потоком ряда ячеек идеального смешения. Параметром модели служит число таких ячеек m .

. . . .

1 |

2 |

m |

Рис. 2.15 Ячеечная модель (схема потока)

Для i – той ячейки можно записать: |

|

|

|

|

||||||

|

dCi |

|

m |

( C |

C ), |

i 1...m . |

(2.154) |

|||

|

|

|

|

|

||||||

|

dt |

|

t |

i 1 |

i |

|

|

|||

|

|

|

|

|

|

|||||

Решение системы m дифференциальных уравнений (2.154) дает выражение для концентрации меченых элементов в последней ячейке, т.е. на выходе из аппарата Сm(t) , а затем и для функции распределения:

|

mm |

|

|

|

f * ( ) |

|

m 1 |

e m . |

(2.155) |

|

||||

|

( m 1)! |

|

|

|

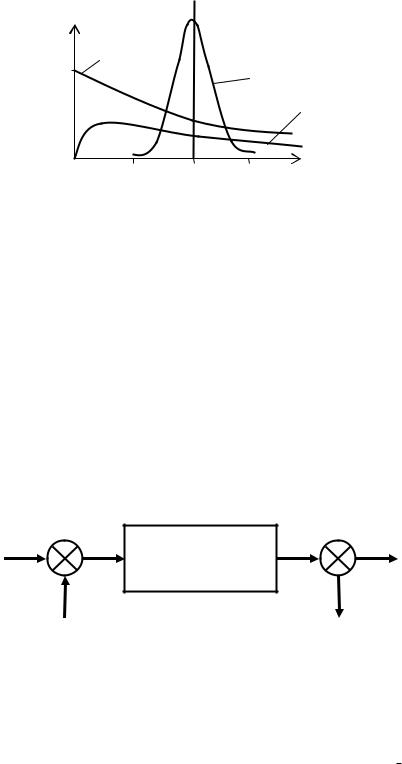

Как видно, при m=1 МЯ переходит в МИС, а при m в МИВ (рис. 2.16).

m→∞ f*(Θ)

m=1

1.0 |

m=20 |

m=2

0 |

0.5 |

1.0 |

1.5 |

Θ |

Рис. 2.16 Вид функции распределения f*( ) для МЯ

2.4.2.4 Диффузионная модель (МД)

Другой моделью промежуточного типа является диффузионная модель. Считается, что отклонение в движении элементов потока от идеального вытеснения осуществляется за счет их случайных блужданий, которые могут быть описаны по аналогии с молекулярным или турбулентным механизмом переноса. Это позволяет воспользоваться уравнением нестационарной конвективной диффузии для определения концентрации меченых элементов потока С(x,t) , полагая конвективную скорость равной для всех элементов, а перемешивание учитывать с помощью коэффициента обратного (продольного) перемешивания DL . Тогда получим:

Рис. 2.17 Диффузионная модель (схема потока)

C |

wx |

C |

DL |

2C |

. |

(2.156) |

|

t |

x |

x2 |

|||||

|

|

|

|

Здесь DL - учитывает все виды переноса – молекулярный, конвективный и турбулентный. Обычно DL определяют экспериментально, причем считается, что DL по длине аппарата не меняется.

Уравнение (2.156) решено с использованием критерия Пекле для продольного перемешивания:

Pel |

wx L |

, |

(2.157) |

|

Dl |

||||

|

|

|

где L – длина аппарата.

PeL→∞

PeL→∞

f*(Θ)

PeL=0

1.0 |

PeL=100 |

PeL=1

0 |

0.5 |

1.0 |

1.5 |

Θ |

Рис. 2.18 Вид функции распределения f*( ) для МД

При PeL=0 МД переходит в МИС, а при PeL - в МИВ (рис. 2.18)

Обычно МД применяют для аппаратов, характеристики потоков которых изменяются по длине непрерывно. Например, насадочные и пленочные массообменные колонны.

Есть более сложные модели, например, двухпараметрическая диффузионная модель, комбинированные модели и т.д.

2.4.3 Идентификация модели

Под идентификацией модели понимается определение неизвестных параметров: для диффузионной модели PeL и число ячеек m для ячеечной модели.

Для этого в основной поток на входе в аппарат вводится индикатор (трассер).

поток |

поток |

|

АППАРАТ |

индикатор |

измерение |

|

концентрации |

Рис. 2.19 Схема установки для получения кривых отклика

Обычно применяют импульсный ввод индикатора - во входящий поток быстро (теоретически мгновенно) вводят индикатор. Фиксируя изменение во времени концентрации индикатора на выходе из аппарат получают кривую отклика C(t). Для выхода C(t)=C(L,t). Зная C(L,t) находят f(t), зная, t определяют f*( ) . Сопоставляя f*( ) с известными зависимостями для различных моделей структуры потоков выбирают наиболее приемлемую модель.

ОСНОВЫ ДИНАМИКИ ДВУХФАЗНЫХ ПОТОКОВ

Вприроде и в промышленности довольно часто встречаются гетерогенные многофазные системы. Рассмотрим двухфазную систему, как наиболее простую. В таких системах различают сплошную фазу, называемую дисперсионной средой, и дисперсную фазу, распределенную в первой в виде отдельных включений. Как дисперсионная среда, так и дисперсная фаза могут находится в трех агрегатных состояниях – твердом, жидком и газообразном. Системы с подвижной дисперсионной средой подразделяются на системы жидкость (газ) – твердое тело, газ (пар) – жидкость, жидкость – жидкость.

Двухфазные системы обладают высокой поверхностью контакта дисперсной и сплошной фаз, поэтому все контактные процессы (тепло- и массообменные) протекают с большей интенсивностью.

Описание закономерностей движения двухфазных систем осложняется неоднородностью их состава и различием скорости движения фаз.

Общая задача гидромеханического расчета двухфазных систем состоит в установлении закономерностей переноса импульса при взаимном движении фаз.

3.1Система жидкость (газ) – твердое топливо

3.1.1.Характеристика зернистого слоя

Впромышленной технологии многие процессы протекают в аппаратах, заполненных зернистым материалом или насадкой. Зернистые материалы обычно имеют разнообразную форму и бывают разного размера. При заполнении жидкостью свободного пространства между частицами слоя зернистого материала поток одновременно обтекает отдельные частицы или элементы слоя и движется внутри пор и пустот, образующих систему извилистых каналов переменного сечения. Анализ такого движения представляет собой смешанную задачу гидравлики. Однако для упрощения расчетов подобных процессов их относят к внутренней задаче (течение внутри канала).

Рассмотрим характеристики зернистого слоя.

м2

Удельная поверхность a представляет собой суммарную поверхность всех

м3

частиц, находящихся в единице объема, занятого слоем. Порозность характеризует долю свободного объема между частицами и определяется следующим образом:

|

Vсв |

|

V Vтв |

1 |

Vтв |

. |

(3.1) |

|

|

|

|||||

|

V |

|

V |

|

V |

|

|