ПАХТ (все лекции)

.pdf

а) б)

Рис. 3.10 Диспергирование: а – образование капли, б – образование пузыря.

Отрыв капли наступает в момент равенства следующих сил (вариант а):

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рк Ри Ра Рг Р 0 |

(3.64) |

Здесь |

Р Р |

dк3 g |

ж |

|

г |

- соответственно вес капли и выталкивающая |

|||||||||

|

|

к |

а |

|

|

|

6 |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

архимедова сила; |

|

|

|

|

|

|

|

|

|

|

|

||||

Ри |

d 2 |

ж |

w2 |

|

- сила инерции потока жидкости; |

|

|||||||||

|

4 |

2 |

|

|

|

||||||||||

Рг |

d 2 |

ж |

|

w2 |

|

|

- сила сопротивления при выходе жидкости из сопла; |

|

|||||||

|

4 |

2 |

|

|

|

|

|||||||||

Р dш d - сила поверхностного натяжения.

Коэффициент местного сопротивления при выходе жидкости в газ 0,5 , коэффициент сужения 2 / 3.

Из уравнения (3.64) для диаметра капли dк получена следующая формула:

|

|

|

6d |

|

жw2d 1 |

|

|

||

dк |

3 |

|

|

|

|

. |

(3.65) |

||

|

|

|

|||||||

|

|

|

ж г g |

8 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

В случае очень низких скоростей подвода жидкости |

w инерционной силой и |

||||||||

силой сопротивления выхода жидкости из сопла можно пренебречь. Тогда формула (3.65) упрощается и принимает вид:

|

|

|

|

|

dк 3 |

6d |

. |

(3.66) |

|

|

||||

ж г g |

||||

|

|

|

Зависимость (3.66) получена в предположении равенства сил тяжести капли и подъемной архимедовой силы с силами поверхностного натяжения.

Однако зависимость (3.64) справедлива только к началу отрыва капли от сопла. Отрыв же происходит не мгновенно, а в течение некоторого времени с образованием шейки переменных размеров.

В начальный момент отрыва скорость капли меньше средней скорости истечения жидкости из сопла. В это время происходит втекание некоторой массы жидкости в каплю. Вследствие прироста массы капли её равновесие нарушается. Капля получает ускорение, её скорость становится равной и большей скорости питающей её струи и, как следствие, происходит разрыв шейки капли.

Учет динамики процесса образования капли может дать, в некоторых случаях, до 30% прибавки массы капли. Динамическая теория каплеобразования разработана и экспериментально исследована на кафедре гидравлики КГТУ (КХТИ) (Зиннатуллин

Н. Х., Нафиков И. М.). |

|

|

|

|

|

|

Определим частоту образования капель |

fк |

исходя из объемного расхода |

||||

диспергируемой фазы V и объема капель Vк : |

|

|

|

|||

fк |

V |

|

|

|

. |

(3.67) |

|

|

|

||||

Vк |

dк3 |

|

|

|||

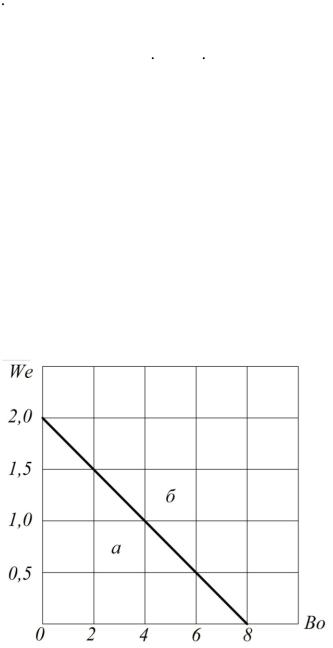

Увеличение расхода жидкости через сопло приволит к смене режима истечения – капельное истечение переходит в струйное. Струя в дальнейшем под действием возмущений распадается на полидисперсные капли. Следовательно, увеличение расхода жидкости приводит к потере технологического процесса. Общепринятой теории смены режимов при истечении жидкостей из сопла не существует. Как один из вариантов определения смены режимов может быть предложено использование критериев Вебера We и Бонда Bo .

Здесь We |

жw2d |

, Во |

ж gd 2 |

. |

|

|

|

||||

|

|

|

Рис. 3.11 Зависимость We f Bo : а – зона устойчивого каплеобразования, б – зона устойчивого струеобразования.

В промышленности для распыления жидкости в газовом потоке применяются различные механические устройства. Для распыления жидкости используется как кинетическая энергия самой жидкости, так и кинетическая энергия самого газа. Ниже предлагается классификация механических распылителей:

-струйные форсунки;

-форсунки с соударяющимися струями;

-центробежные форсунки;

-центробежные распылители;

-ультразвуковые форсунки;

-распылители при соосных потоках газа и жидкости;

-распылители при подаче жидкости под углом к потоку газа.

При движении мелких капель в газовой среде можно использовать уравнения, полученные для обтекания твердых частиц. Однако с увеличением размеров капли ситуация меняется. На жидкой границе раздела фаз касательная составляющая скорости отлична от нуля, вследствие чего внутри движущейся капли возникает циркуляция среды. Циркуляция способствует лучшему обтеканию капли по сравнению с твердой сферой. Отрыв потока при движении капли наблюдается π

более высоких значениях Re*. Скорость движения небольших капель при может быть определена по следующей формуле:

wk |

d |

к |

2kg( |

c |

|

ф |

) 3 |

ф |

3 |

с |

||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

18 с |

|

|

|

3 ф 2 с |

||||||

|

|

|

|

|

|

|||||||

Здесь индекс с - дисперсионная среда, ф - дисперсная фаза.

Re* 1

(3.68)

Увеличение диаметра капель приводит к их деформации и дальнейшему их разрушению на мелкие капли. Траектории их движения отличаются от вертикальной.

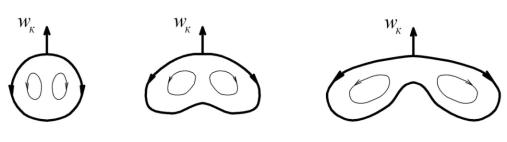

а) б) в)

Рис. 3.12 Движение капли в газовом потоке: а – сферическая капля, б – деформированная капля, в – крупная капля в стадии разрушения.

Рассмотренные выше положения относятся к движению одиночных капель. При совместном движении капель наблюдается их гидравлическое взаимодействие. Здесь закономерности движения изменяются, общий эффект аналогичен стесненному осаждению твердых частиц, т.е. движение капель относительно газа замедляется.

Одновременно задача осложняется постоянной коалесценцией и разрушением дискретных образований и их деформацей.

Образование газовых пузырей в жидкой среде. Рассмотрим образование газовых пузырей в жидкой среде (рис. 3.10 б). При небольших скоростях подачи газа wг образуются отдельные пузыри и они всплывают наверх. С увеличением скорости wг происходит быстрое образование пузыря и они образуют цепочку. Дальнейшее увеличение wг приведет к образованию струи газа, которая впоследствии распадается на отдельные пузыри.

Образование отдельного пузыря может быть описано уравнением (3.64). Однако силы инерции и силы сопротивления потока газа по сравнению остальными членами незначительны, поэтому их отбросим. Архимедова подъемная сила больше веса пузыря, следовательно, пузырь поднимается вверх. Для этого случая получим:

Ра Рп Р 0 |

|

3 |

|

|

|

dп g ж г dш d |

|

6 |

|

Из последнего уравнения находим dп :

|

|

|

|

|

dп 3 |

6d |

. |

(3.69) |

|

|

||||

ж г g |

||||

|

|

|

частота образования пузыря определяется по формуле (3.67).

С некоторого критического расхода газа V начинается цепное движение

пузырей. При расходе газа выше критического диаметр пузырей увеличивается согласно формуле:

dп |

6V |

. |

(3.70) |

|

|||

|

wп |

|

|

где wп - скорость всплывания пузыря.

При установившемся движении одиночного пузыря на него действует подъемная сила Ра Рп и равная ей сила сопротивления жидкости. Это

соотношение, как известно, для ламинарного случая всплытия пузыря дает формулу Стокса. Формула Стокса справедлива для очень маленьких пузырей порядка 1,5 мм.

Вследствие подвижности раздела фаз газовый пузырек всплывает с большей скоростью, чем твердая частица такого же размера при прочих равных условиях. Скорость ламинарного всплытия сферического газового пузырька была получена из

(3.68) в виде: |

|

|

|

|

|

|

|

w |

dп2 |

|

ж |

|

г |

g. |

(3.71) |

|

|||||||

п |

12 |

|

|

|

|

||

|

|

|

|

|

|

|

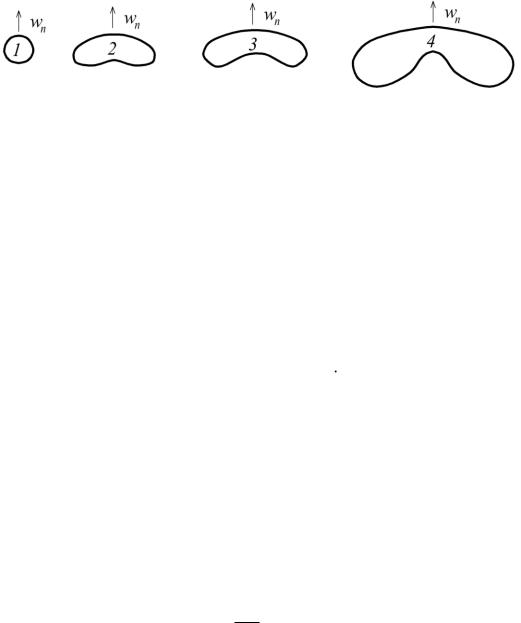

С увеличением размера пузыря из-за неравномерности давления по окружности пузырь всё больше деформируется, отклоняясь от сферической формы. Для больших пузырей влияние сил поверхностного натяжения становится малым по сравнению с динамическим воздействием жидкой среды, и пузырь приобретает неустойчивую форму (рис. 3.13).

1) |

2) |

3) |

4) |

|

Рис. 3.13 Формы всплывания пузырей различных размеров: |

||

|

1 - dп 1,5мм ; 2 |

- 1,5 dп 5мм ; 3 |

- 5 dп 25мм ; 4 - dп 50мм . |

Траектория всплытия больших пузырей отличаются от вертикалей. Возможно всплытие таких пузырей по спирали, их дробление и коалесценция. ПАВ упрочняет межфазную поверхность и скорость движения пузырей уменьшается, приближаясь к величине, рассчитанной по формуле Стокса.

Барботаж. Прохождение газа в жидкость через множество отверстий называется массовым барботажем. При малых скоростях газа в режиме всплытия отдельных пузырей к ним применимы закономерности, полученные ранее. При расходах газа, превышающих критический V , происходит стесненное движение

пузырей, и эти закономерности нарушаются. При дальнейшем увеличении расхода газа образуется слой пены. Ещё большее увеличение расхода газа приведет к струйному течению газа через слой жидкости.

Следует отметить, что возникающая при барботаже пена нестабильна и разрушается сразу после прекращения подачи газа.

Пена характеризуется газосодержанием , и удельной поверхностью контакта газа и жидкости а . Под газосодержанием понимают долю объема газовой фазы в общем объеме пены.

м2

Удельной поверхностью а называют поверхность контакта фаз между

м3

газом и жидкостью в единице объема пены.

Определим эти величины. Обозначим высоту слоя пены через hc , а высоту светлого (чистого) слоя жидкости через h0 , площадь поперечного сечения аппарата - F . Тогда газосодержание (порозность) можно определить по формуле:

|

hc F h0 F |

1 |

h0 |

. |

(3.72) |

h F |

|

||||

|

|

h |

|

||

|

c |

|

c |

|

|

Здесь hc F - объем пены, h0 F - объем жидкости.

Предположим, |

что в пене находится n пузырей средним диаметром dпср . Тогда |

||||||

объем пены можно представить: |

|

|

|

|

|

|

|

|

|

n d 3 |

|

|

n d 2 |

|

|

|

V |

пср |

|

|

пср |

. |

|

|

6 |

|

а |

||||

|

|

|

|

|

|||

Откуда получим выражение для удельной поверхности а : |

|||||||

|

|

а |

|

6 |

. |

(3.73) |

|

|

|

|

|

||||

|

|

|

|

dпср |

|

||

Значение dпср |

можно определить по |

формуле |

(3.70), принимая вместо V |

||||

критического его значение V . |

|

|

|

|

|

|

|

Пена имеет наибольшую поверхность контакта фаз для газожидкостной системы.

3.3. Система жидкость – жидкость

Двухфазная система жидкость – жидкость может быть реализована в виде:

-несмешивающихся жидких пленок;

-жидкой неоднородной системой – дисперсная фаза в виде отдельных включений распределена в сплошной, дисперсионной среде.

Для проведения технологических тепло- и массообменных процессов первый случай не представляет большого интереса. Рассмотрим второй случай – диспергирование потока жидкости в сплошную среду. Возможны два режима диспергирования при истекании жидкости из сопла – капельный и струйный. Рассмотрим капельный режим. Обозначим параметры дисперсионной среды через индекс с , дисперсной фазы - д .

Предположим, что д c , т.е. более тяжелая жидкость диспергируется в более

легкий. Такой случай нами уже был рассмотрен (рис. 3.10 а). Силовое соотношение

для этого случая имеет вид (3.64). Диаметр капли дисперсной фазы dд |

определится |

|||||||||||||

как: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

dд 3 |

|

|

|

6d |

|

|

дwдd 1 |

. |

(3.74) |

|||||

g |

|

|

д |

|

с |

|

8 |

|

||||||

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|||||

Аналогичным образом рассчитывается отрывной диаметр капли для случая |

||||||||||||||

с д (рис. 3.10 б). Баланс сил по вертикали имеет вид: |

|

|

|

|

||||||||||

P P P P P |

0 |

|

|

|

(3.75) |

|||||||||

|

|

к |

|

|

и |

а |

г |

|

|

|

|

|

|

|

Подставив значения всех сил (выражения для них были даны выше) найдем:

|

|

6d |

|

дwд2d 1 |

|

|

||

dд 3 |

|

|

|

|

. |

(3.76) |

||

g с |

|

|

||||||

|

|

д |

8 |

|

|

|||

|

|

|

|

|

|

|

|

|

В случае очень низких скоростей |

подачи дисперсной фазы wд |

уравнение |

|||||

упрощается и принимает вид: |

|

|

|

|

|

||

|

|

|

|

|

|

||

dд 3 |

6d |

. |

(3.77) |

||||

|

|

||||||

g |

с д |

||||||

|

|

|

|

|

|||

Для случая д c может быть получена аналогичная формула, только вместос д необходимо брать в формуле (3.77) д c .

Частота образования капель дисперсной фазы определяется пор формуле (3.67). Увеличение расхода дисперсной фазы приведет сначала к образованию цепочки

капель, а затем – к струеобразованию. Обычно неустойчивая струя дисперсной фазы в дальнейшем распадается на мелкие капли.

Диспергирование одной жидкости в другой при их взаимной нерастворимости можно получить путем механического перемешивания.

Рассмотрим движение капель дисперсной фазы в дисперсионной сплошной среде.

Формулу, полученную при обтекании капли потоком сплошной среды (3.68), можно использовать для описания движения мелких капель дисперсной фазы. Для средних и крупных капель она может быть использована для приближенной оценки гидродинамической ситуации. При этом необходимо иметь ввиду, что форма капли при движении в сплошной среде может существенно изменяться (форма капли из сферической переходит в сфероид, тор и т.д.). За счет напряжения трения внутри капли возникают циркуляционные токи, причем по пути движения они могут меняться. Большие капли неустойчивы, поэтому они могут разрушаться на более мелкие. При массовом движении капель они могут сталкиваться между собой что может привести к их слиянию в одну, слияние с последующим дроблением.

4.РАЗДЕЛЕНИЕ НЕОДНОРОДНЫХ СИСТЕМ

Вприроде и ряде производств часто встречаются неоднородные (гетерогенные) системы. В химических производствах многие процессы приводят к образованию неоднородных систем. Жидкости и газы, получающиеся в результате химических реакций при обработке сырья, очень часто содержат большее или меньшее количество инородных частиц. Для дальнейшей обработки возникает необходимость их разделения. Разделение может преследовать различные цели: очистку газа или жидкости от взвешенных в ней частиц или выделение ценных продуктов, взвешенных в газе или жидкости.

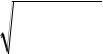

4.1.Классификация неоднородных систем (НС) и методов их разделения

Любая неоднородная система состоит из двух или более фаз. В простейшем случае – двухфазных системах – одна из фаз (твердое тело, жидкость или газ), называемая дисперсной, распределена в виде мелких частиц в окружающей сплошной среде, называемой дисперсионной (газ или жидкость). Между этими фазами, в отличие от растворов, имеются поверхности раздела. В зависимости от агрегатного состояния дисперсионной среды различают жидкие (ЖНС) и газовые неоднородные системы (ГНС).

Ниже приводится классификация жидких неоднородных систем.

Суспензия – система, состоящая из жидкости (дисперсионная среда) и взвешенных в ней твердых частиц. Суспензии различают по величине и концентрации взвешенных твердых частиц. В зависимости от размеров твердых частиц суспензии условно разделяются на 4 группы:

Системы |

Размеры твердых частиц, в мк |

|

|

Грубые суспензии |

100 |

|

|

Тонкие суспензии |

0,5 ÷ 100 |

|

|

Мути |

0,1 ÷ 0,5 |

|

|

Коллоидные растворы (золи) |

0,1 |

|

|

В мутях и коллоидных растворах, в отличие от грубых и тонких суспензий, взвешенные частицы интенсивно движутся (броуновское движение) и не осаждаются под действием сил тяжести.

На практике при проведении технологических процессов встречаются все виды суспензий, причем в большинстве случаев взвешенные в них частицы различны по размерам.

Повышение концентрации твердой фазы приводит к изменению физикомеханических свойств суспензии. При этом необходимо иметь ввиду и возможности структурообразования (гелеобразное состояние).

Эмульсия – система, состоящая из жидкости и распределенных в ней капель другой жидкости, не растворяющейся в первой. Величина частиц дисперсной фазы может колебаться в широких пределах. Однако эмульсии малоустойчивы. За счет разностей плотностей жидкостей происходит их расслаивание. Если размер частицы жидкости порядка 0,5 мк и ниже, эмульсия становится устойчивой. Повышение устойчивости эмульсии может быть достигнуто добавлением в смесь щелочных солей жирных кислот (мыла).

С увеличением концентрации дисперсной фазы возможно её обращение: капельки дисперсной фазы сливаются друг с другом и образуют сплошную, в которой распределены капельки жидкости, бывшей ранее дисперсионной средой.

Пена – система, состоящая из жидкости и распределенных в ней пузырьков газа. По своим свойствам пена близка к эмульсиям.

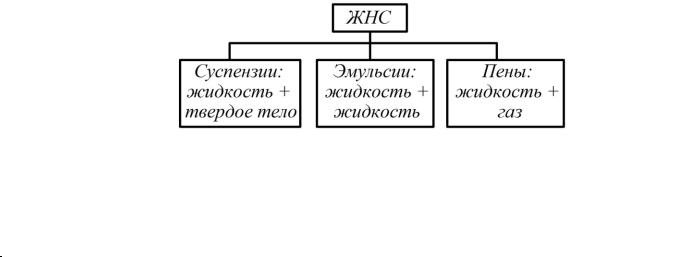

Ниже приводится классификация газовых неоднородных систем:

Пыль – система, состоящая из газа и распределенных в нем твердых частиц размерами 5 – 100 мк. Пыль образуется главным образом механическим путем (дробление, помол, просеивание и смешение сыпучих материалов, транспортировка твердых материалов, распыление и сушка и т.д.).

В инженерной практика, как правило, пылью называют не только среду со взвешенными частицами – аэрозоль, но и сами пылевые частицы различного происхождения, в том числе и осевшие.

Дым – система, состоящая из газа и распределенных в нем твердых частиц размерами 0,001 – 5 мк, получающихся при объемной конденсации пересыщенных паров и их отвердевании. Например, при неполном сгорании органических веществ (уголь, керосин, древесина и т.д.).

Туман – система, состоящая из газа и распределенных в нем капель жидкости размерами 0,001 – 5 мк, образующихся в результате конденсации (процессы перегонки, возгонки, конденсации и др.).

В конденсированных газовых системах взвешенные частицы размером 0,1 мк. и ниже, находятся в броуновском движении и практически не оседают под действием силы тяжести.

Методы разделения неоднородных систем выбирают в зависимости от характеристик составных частей системы и состояния фаз (жидкой, твердой и газообразной). При выборе метода разделения следует также учитывать физические и химические свойства дисперсионной среды (вязкость, плотность, способность химического воздействия на другие тела), а также дисперсность самой фазы (размеры частицы, их плотность, агрегатное состояние и т.д.). Часто для разделения неоднородной системы используется несколько методов.

При выборе метода необходимо учесть стоимость оборудования и эксплуатационные расходы.

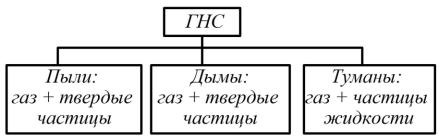

Разделение неоднородной системы может быть достигнуто при относительном перемещении фаз. В зависимости от того, какая фаза движется относительно другой, различают два основных способа разделения: осаждение и фильтрование. В процессе осаждения частицы (дисперсная фаза) движется относительно среды (дисперсионной среды). При фильтровании дисперсионная среда проходит сквозь концентрированную дисперсную фазу или через специально предназначенное для разделения пористое тело.

Относительное перемещение фаз происходит при воздействии какого-либо силового поля.

Ниже приводятся методы разделения ЖНС и ГНС.