МЖиГ (Вся теория)

.pdfГлава 7. Аппараты для перемещения жидкостей

Перемещение жидкостей в промышленности осуществляется гидравлическими машинами.

Гидравлические машины, предназначенные для перекачивания капельных жидкостей, называются насосами. В насосах происходит преобразование механической энергии двигателя (чаще всего электрического) в энергию потока движущейся капельной жидкости . Насосы являются одной из самых распространенных разновидностей машин, используемых в бытовой и промышленной практике (начиная с водоснабжения населения и предприятий и кончая подачей топлива в двигателях ракет).

Для преобразования энергии потока движущейся жидкости в полезную работу какого-либо другого механизма применяются гидравлические двигатели или гидропередачах. Гидропередачи широко используются в качестве приводов станков, прокатных станов, прессового и литейного оборудования, дорожных и строительных машин, транспортных и сельскохозяйственных машин, и т.д.

Машины, служащие для сжатия и перемещения сжимаемых жидкостей (газов), называются компрессорными. В отличие от капельных жидкостей, газы значительно изменяют свой объем с изменением давления, причем при сжатии увеличивается внутренняя энергия газа и повышается его температура – то есть процесс сжатия является термодинамическим и это необходимо учитывать при расчете компрессорных машин. Исключение составляют лишь вентиляторы, которые могут рассматриваться как насосы, поскольку создаваемые ими давления невелики и в этом случае сжимаемостью газов можно пренебречь.

7.1. Классификация насосов. Элементы насосной установки

Насосы можно классифицировать по разным признакам:

–по принципу действия;

–по виду подводимой энергии, когда жидкость проходит через насос;

–по назначению;

–по роду перекачиваемых жидкостей;

–по типу привода и т. д.

По принципу действия насосы подразделяются на объемные и динамические. Объемные насосы. В объемных насосах энергия и давление повышаются в

результате вытеснения жидкости из замкнутого пространства телами, движущимися возвратно – поступательно или вращательно. К этой группе относятся поршневые, инжекторные, диафрагменные, ротационные (винтовые, шестеренные, пластинчатые, аксиально- и радиально-поршневые и др.) насосы.

Динамические насосы. В динамических насосах энергия и давление жидкости повышаются за счет центробежных сил или сил инерции. К этой группе относятся лопастные (центробежные, осевые, вихревые) и струйные насосы.

Классификация насосов по основному виду энергии, которая подводится к жидкости в насосе:

–насосы, в которых энергия подводится в основном в виде энергии давления: поршневые, плунжерные, диафрагменные, ротационные, монтежю, гидравлический таран;

91

–насосы, в которых энергия подводится в основном в виде кинетической энергии: лопастные, струйные;

–насосы, в которых изменяется энергия положения: газлифты (эрлифты), сифоны, водоподъемники.

В механических насосах механическая энергия двигателя превращается в энергию перекачиваемой жидкости. В немеханических насосах энергия газа (газлифт, монтежю) или жидкости (струйные, гидравлический таран) в энергию перекачиваемой жидкости.

7.2.Элементы насосной установки

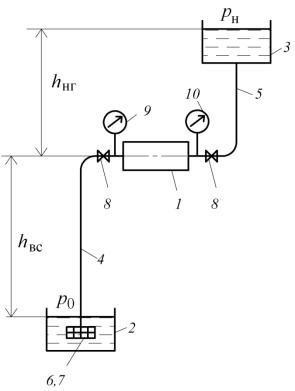

Насосная установка (Рис. 7.1) состоит из насоса 1, всасывающей трубы 4, соединяющей насос с питательным баком 2 и нагнетательной трубы 5, соединяющей насос с напорным баком 3.

В начале всасывающей трубы устанавливается сетка 6 с обратным клапаном 7. Сетка служит для грубой очистки жидкости, поступающей в трубу. Обратный клапан предупреждает утечку жидкости из всасывающей трубы во время остановки насоса и во время его заливки перед пуском.

К всасывающей трубе присоединен вакуумметр 9, к нагнетательной линии – манометр 10. Насос соединен трубами всасывания и нагнетания при помощи монтажных задвижек 8.

Высота всасывания отсчитывается от уровня свободной поверхности жидкости в питательном баке до оси насоса. Высота нагнетания – от оси насоса до уровня свободной

поверхности в напорном баке. |

|

|

Для нормальной работы насоса необходимо: |

|

|

|

p0 pвс pt и pнг pн , |

(7.1) |

где p0 и |

pt – давление на свободной поверхности в питательном и напорном баках |

|

соответственно, |

pвс – давление всасывания на входе в насос, |

pнг – давление нагнетателя |

на выходе из насоса, pн – давление насыщенных паров перекачиваемой жидкости.

92

Рис. 7.1. Схема насосной установки

7.3.Основные рабочие параметры насосов

Основные рабочие параметры насосов: напор, подача, мощность, КПД и всасывающая способность.

Подача или объемная производительность насоса Vɺ – объемное количество жидкости, подаваемой насосом в нагнетательную трубу за единицу времени.

Напор насоса Н – это удельная энергия, отнесенная к единице веса, приобретенная жидкостью в результате прохождения через насос.

Полный напор жидкости на входе обозначим через H1 , на выходе – H2 :

|

|

|

|

p |

|

|

w2 |

|

h , |

|

H |

|

|

вс |

|

|

вс |

|

|||

|

|

|

|

|

||||||

|

1 |

|

|

ρg |

|

|

|

2g |

|

вс |

|

|

|

|

p |

|

|

|

w2 |

(7.2) |

|

|

|

|

|

|

|

|

|

h . |

||

H |

|

|

нг |

|

нг |

|||||

|

|

|

|

|||||||

|

2 |

|

|

ρg |

|

|

|

2g |

|

вс |

В этих уравнениях wвс , wнг – |

скорости на линиях всасывания и нагнетания |

|||||||||

соответственно; рвс , рнг – давление жидкости перед входом в насос и после выхода из насоса соответственно; hвс – высота всасывания.

Напор насоса найдем как H H2 |

H1 . Тогда из уравнений (6.2) определим напор, |

||||||

развиваемый насосом: |

|

|

|

|

|

|

|

H |

p |

p |

|

w2 |

w2 |

|

|

нг |

вс |

нг |

вс |

. |

(7.3) |

||

|

|

|

|

||||

|

|

ρg |

|

2g |

|

||

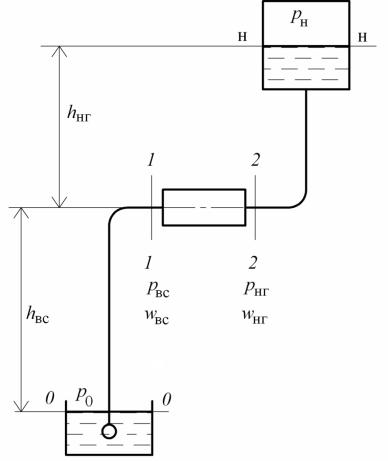

Величины pнг и pвс могут быть определены манометром и вакуумметром. Преобразуем уравнение (7.3), выразив её через параметры насосной установки. Для

этого запишем уравнение Бернулли для сечений 0–0 и 1–1, а также 2–2 и н–н (Рис. 7.2). Из 93

них найдем рвс , рнг , wвс , wнг и подставим в уравнение (7.3). В результате получим (скорости изменения положения свободных поверхностей в питательных и напорных баках пренебрежимо малы по сравнению со скоростями движения жидкости в трубопроводах):

H |

pн p0 |

hнг |

hвс hнг hвс. |

(7.4) |

|

|

|

||||

|

ρg |

|

|

||

Согласно уравнению (7.4) напор, развиваемый насосом Н, расходуется на |

|||||

преодоление противодавления |

pн p0 |

, на подъем жидкости h |

h и на преодоление |

||

|

|||||

|

|

ρg |

нг |

вс |

|

|

|

|

|

||

всех (местных и по длине) гидравлических сопротивлений линии всасывания hвс и

нагнетания hнг .

Рис. 7.2. Схема насосной установки

В случае равенства давлений в питательном и напорном баках, уравнение упрощается и принимает вид:

H hнг hвс hнг hвс. (7.5) Уравнение (7.4) для напора насоса записано через параметры насосной установки.

Поскольку параметры насоса и сети одинаковы Hн Hc , Vɺн Vɺс , уравнение (7.4) может

быть принято за уравнение сети трубопроводов. Определим мощность и КПД насоса (Рис. 7.3).

94

Весовую подачу насоса можно |

подразделить по формуле: |

|

Gɺ |

Vɺρg. |

(7.6) |

Тогда полезная мощность насоса N0 будет определена как: |

|

|

N0 |

ɺ |

(7.7) |

GH. |

||

Рис. 7.3. Схема мощностей и КПД насоса

Мощность на валу насоса Nв превышает N0 на величину всех энергетических потерь, имеющих место в процессе преобразования энергии внутри насоса. Эти потери обычно учитываются полным КПД насоса ηн :

|

Nв |

|

|

N0 |

. |

|

|

|

|

(7.8) |

|||

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

ηн |

|

|

|

|

||

Потери энергии в насосе принято расчленять на три составляющих: |

|||||||||||||

гидравлические, объемные и механические: |

|

|

|

|

|||||||||

ηн =ηг ηo ηм . |

|

(7.9) |

|||||||||||

Гидравлические потери обусловлены потерей напора при движении жидкости в |

|||||||||||||

самом насосе H и учитываются с помощью гидравлического КПД ηг : |

|||||||||||||

ηг |

|

|

|

Н |

. |

|

(7.10) |

||||||

|

|

|

|

|

|||||||||

|

Н Н |

|

|||||||||||

Объемные потери связаны с потерей энергии вместе с утекающей жидкостью в |

|||||||||||||

количестве Vɺ и учитываются с помощью объемного КПД η |

o |

: |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

η |

|

|

|

|

Vɺ |

|

. |

|

|

(7.11) |

|||

o |

Vɺ Vɺ |

|

|||||||||||

|

|

|

|

|

|

|

|

||||||

Потери мощности на механическое трение в подшипниках, сальниках и др. Nт |

|||||||||||||

учитывается с помощью механического КПД ηм : |

|

|

|||||||||||

ηм |

|

Nв Nт |

. |

|

(7.12) |

||||||||

|

|

||||||||||||

|

|

|

|

|

|

|

Nв |

|

|

|

|

||

Величина Nв Nт |

Nи представляет собой мощность, затрачиваемую насосом в |

|||||

рабочей полости насоса, и называется индикаторной мощностью. |

|

|||||

Произведение ηг ηo |

представляет собой индикаторный КПД насоса ηи : |

|

||||

|

ηи ηг ηo |

Nо |

. |

(7.13) |

||

|

|

|||||

|

|

|

|

Nи |

|

|

Мощность, подведенная к редуктору, определяется: |

|

|||||

|

Np |

Nв |

. |

(7.14) |

||

|

|

|||||

|

|

ηр |

|

|||

Мощность, подведенная к двигателю, определяется:

95

N

Nдв η р . дв

Установочная мощность двигателя берется с запасом:

Nуст kNз Nдв ,

где kNз – коэффициент запаса мощности. Значение Большие значения kNз берутся при малых мощностях.

Определим КПД насосной установки ηуст :

(7.15)

(7.16) kNз меняется от 1,1 до 1,4.

ηуст |

ηн ηр ηдв. |

(7.17) |

Тогда установочная мощность двигателя определяется: |

|

|

Nуст |

kNз ηуст No. |

(7.18) |

Всасывающая способность будет рассмотрена позже для каждого вида насоса в отдельности.

7.4.Лопастные насосы

7.4.1.Центробежные насосы

Среди лопастных насосов центробежные насосы являются наиболее распространенными.

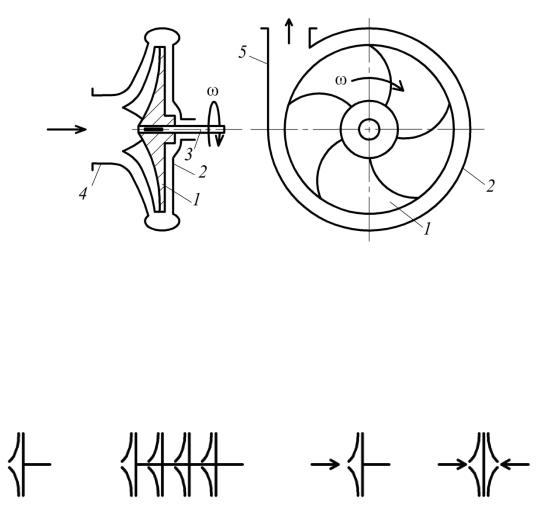

Рассмотрим устройство и принцип действия центробежных насосов (Рис. 7.4). Центробежный насос состоит из рабочего колеса 1, корпуса 2, приводного вала 3,

всасывающего 4 и нагнетающего 5 трубопроводов.

В центробежном насосе передача энергии от электродвигателя потоку жидкости осуществляется при помощи рабочего колеса с профилированными лопатками. При вращении рабочего колеса насоса жидкость, заполняющая пространство между лопатками, также приводится во вращение. Под влиянием центробежных сил жидкость перемещается к периферии колеса и выбрасывается в канал (спиральная камера), окружающий колесо. Одновременно на входе в рабочее колесо давление понижается (становится ниже атмосферного). Под действием образовавшегося перепада давлений жидкость непрерывно всасывается насосом. Так как окружная скорость на периферии больше, чем у входа на лопатки, абсолютная скорость на выходе с лопатки становится больше, чем на входе. Скорость движения жидкости, выходящей из каналов рабочего колеса, составляет 20–80 м/с. Таким образом, жидкость, пройдя через рабочее колесо, получает приращение кинетической энергии.

96

Рис. 7.4. Схема центробежного насоса

В дальнейшем кинетическая энергия, полученная жидкостью, преобразуется в потенциальную (энергию давления) в спиральной камере (улитке) насоса, поперечное сечение которой постепенно увеличивается к выходному патрубку. При этом скорость жидкости снижается, и кинетическая энергия потока частично преобразуется в энергию давления. Скорость движения в нагнетательном патрубке должна быть не более 3–5 м/с.

а) |

б) |

в) |

г) |

Рис. 7.5. Схемы рабочих колес центробежных насосов:

а – одноступенчатый; б – многоступенчатый; в – с односторонним подводом жидкости; г – с двусторонним подводом жидкости

Центробежные насосы перед пуском необходимо заливать прокачиваемой жидкостью, так как разрежение, создаваемое при вращении рабочего колеса в воздушной среде, недостаточно для подъема жидкости к насосу. Для того чтобы жидкость могла удерживаться в насосе, на нижнем конце всасывающей трубы, спускаемом в питательный бак или водоем, устанавливают приёмный (обратный) клапан с сеткой-фильтром. Приёмный клапан пропускает жидкость только в одном направлении – к насосу.

Центробежные насосы различают по:

–числу ступеней (Рис. 7.5, а,б);

–способу подвода жидкости к колесу (Рис. 7.5, в,г);

–величине создаваемого напора H и подачи Vɺ ;

–назначению и по другим признакам.

7.4.2.Основное уравнение центробежных машин

(уравнение Эйлера)

Основное уравнение определяет напор, создаваемый машиной.

97

В настоящее время существует две теории, с помощью которых получают основное уравнение центробежных машин – вихревая и струйная теории.

Рассмотрим струйную теорию Эйлера.

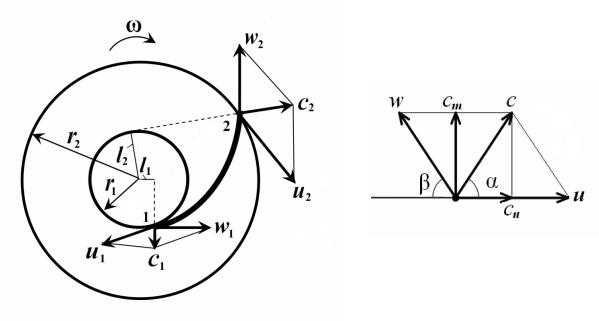

При протекании жидкости через канал между лопатками колеса каждая частица жидкости участвует в двух основных движениях: относительном – вдоль линии канала со скоростью w и переносном с окружной скоростью u ωr , где – угловая скорость вращения колеса, r – радиус окружности, на которой находится в данный момент частица жидкости.

Абсолютная скорость c частицы складывается геометрически из скоростей переносного и относительного движений:

|

|

|

|

|

. |

(7.19) |

c |

u |

w |

В данном случае скорости переносного движения различны для различных точек. Будем считать, что траектория частицы жидкости совпадает с очертанием профиля

лопатки. Такую картину наблюдали бы, если бы число лопаток было бесконечно велико, а их толщина была бесконечно малой. Это означает, что относительная скорость w является касательной во всех точках к профилю лопатки. Переносная скорость u направлена по касательной к окружности.

Индексами 1 обозначим величины, относящиеся к входному сечению, а индексами

2 – к выходному. Углы β1 и β2 (между касательной к окружности и касательной к лопатке) называются углами входа и выхода лопаток, углы α1 и α2 (между касательной к окружности и абсолютной скоростью) – углами входа и выхода жидкости (Рис. 7.6).

Рис. 7.6. Картина скоростей рабочего колеса центробежного насоса

Для вывода основного уравнения центробежных машин воспользуемся теоремой о моменте количества движения. Для нашего случая она может быть сформулирована следующим образом: изменение в единицу времени момента количества движения относительно оси колеса равна крутящему моменту на валу машины.

Крутящий момент на валу машины Мкр определяется как:

98

Мкр |

Nт |

|

Gɺт Hт |

. |

(7.20) |

|

|

||||

|

ω |

ω |

|

||

Здесь Nт – мощность на валу машины, – угловая скорость вращения вала, Gɺт –

весовая подача машины, Hт – теоретический напор машины при бесконечном числе лопаток.

Момент количества движения жидкости в единицу времени на входе жидкости в рабочее колесо:

М1кд Мсɺ 1l1,

на выходе:

М2кд Мсɺ 2l2 ,

изменение: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М |

кд |

М |

2кд |

М |

1кд |

Мɺ |

с l с l . |

(7.21) |

|||||||

|

|

|

|

|

|

|

|

2 2 |

1 1 |

|

|||||

Здесь Мɺ – массовая подача жидкости. |

|

|

|

||||||||||||

В выражении (7.21) неизвестные величины l1, l2 заменим через известные. С этой |

|||||||||||||||

целью общую скорость c разложим на две составляющие: |

|

||||||||||||||

|

|

|

|

|

|

|

m |

|

|

|

|

(7.22) |

|||

|

|

|

|

c |

c |

cu . |

|

|

|||||||

Здесь cm – меридианальная (радиальная) |

скорость, проходящая |

через центр |

|||||||||||||

рабочего колеса и момента не дает; cu |

|

– проекция абсолютной скорости на направление |

|||||||||||||

переносной скорости u, для которой плечо r. С учетом этого перепишем уравнение (7.21):

М |

кд |

Мɺ |

c l |

c l Мɺ c r |

c r |

. |

|

(7.23) |

|||||||||

|

|

|

|

|

2 2 |

|

|

|

1 1 |

u2 2 |

u1 1 |

|

|

|

|||

По теореме: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М |

|

М |

|

или |

|

Gɺт Hт |

Мɺ c |

|

r c |

r |

. |

(7.24) |

|||||

кд |

кр |

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

ω |

u2 |

2 |

u1 1 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Решая зависимость относительно Hт , получим: |

|

|

|

|

|||||||||||||

|

|

|

|

H |

|

|

1 |

|

u c |

u c |

. |

|

|

|

|

(7.25) |

|

|

|

|

|

т |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

g |

2 u2 |

1 u1 |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Это и есть основное уравнение центробежных машин – уравнение Эйлера. Оно было получено Эйлером в 1754 году, а центробежный насос был изобретен в 1835 году.

С целью достижения максимального значения Hт рабочие колеса обычно выполняют так, что жидкость входит на лопатку почти радиально. В этом случае 1 = 90 и Сu1 0 . Тогда получим:

Hт |

u2cu2 |

. |

(7.26) |

|

|||

|

g |

|

|

Действительный напор H, создаваемый насосом, меньше теоретического по двум причинам:

–часть напора затрачивается на преодоление гидравлических сопротивлений внутри насоса;

–не все частицы жидкости в канале между двумя лопатками движутся по одинаковым траекториям, вследствие этого возникает циркуляция жидкости в канале.

Первое учитывается гидравлическим КПД ηг , второй – коэффициентом конечного

числа лопаток Kz .

99

В результате для действительного напора H получим выражение:

H ψ u22 , (7.27)

2g

где ψ 2ηг Kz – коэффициент напора, – коэффициент закручивания потока =

cu2 . u2

Для насосов со спиралеобразным отводом жидкости из рабочего колеса

ψ0,7 0,9 , для насосов турбинного типа (с направляющим аппаратом в корпусе насоса)

ψ0,9 1,1.

По формуле (7.27) определяется, обычно, ориентировочное значение напора центробежного насоса.

7.4.3.Характеристики центробежных насосов

Зависимости напора H, потребляемой мощности Nв и КПД насоса ηн от его производительности (подачи) при постоянном числе оборотов рабочего колеса n

называются характеристиками насоса. Главная характеристика – зависимость H Vɺ . Теоретические характеристики получают на основе анализа основного уравнения

центробежных машин, действительные (рабочие) характеристики строятся на основании

обработки результатов испытаний реальных машин. |

|

||||||||

Пусть α1 90 |

, тогда cu1 0, и для анализа можно использовать уравнение (7.26). |

||||||||

Однако это уравнение не содержит необходимый параметр Vɺ |

– подачу. Поэтому |

||||||||

преобразуем это уравнение, заменив cu2 , исходя из треугольника скоростей (рис. 6.7): |

|||||||||

ac u2, ab cu2, bс u2 cu2 , |

|

|

|||||||

u |

2 |

c |

|

c |

ctgβ |

2 |

, |

|

|

|

u2 |

|

m2 |

|

|

|

|

||

|

|

|

|

|

|

|

cu2 u2 cm2 |

ctgβ2. |

(7.28) |

Скорость |

cm2 |

– меридианальная |

(радиальная) скорость |

выхода жидкости из |

|||||

рабочего колеса насоса (Рис. 7.7). Умножая cm2 на площадь выхода жидкости из рабочего колеса, можно найти подачу насоса:

|

|

Vɺ c |

m2 |

F c |

m2 |

2πr |

b η |

ст |

. |

|

|

|

(7.29) |

|||

|

|

|

|

|

|

|

2 |

2 |

|

|

|

|

|

|||

где b2 – расстояние между дисками рабочего колеса, ηст |

– коэффициент стеснения, |

|||||||||||||||

учитывающий наличие лопаток. |

|

|

|

|

|

|

|

|

|

|

|

|

||||

Уравнение (7.26) с учетом (7.28) и (7.29) представим в виде: |

||||||||||||||||

|

u |

2 |

u2 cm2 ctgβ2 |

u |

2 |

|

Vɺ |

|

|

|

||||||

Нт |

|

|

u2 |

|

|

ctgβ |

|

. |

(7.30) |

|||||||

|

|

g |

|

|

2 |

|||||||||||

|

g |

|

|

|

|

|

F |

|

|

|

||||||

100