- •Реферат

- •Введение

- •Технологическая часть

- •1.1 Описание назначения и характеристик детали

- •1.2 Определение типа производства, размера партии деталей

- •1.3 Обоснование выбора метода и способа получения заготовки

- •1.4 Анализ технологического процесса – аналога. Предложения по совершенствованию

- •1.5 Назначение метода обработки

- •1.6 Выбор технологических баз

- •1.7 Разработка маршрутного техпроцесса изготовления детали

- •1.8 Обоснование выбора оборудования, приспособлений, инструмента

- •1.8.4.1 Описание принципа работы и конструкции станочного приспособления

- •1.9 Расчёт операционных размеров

- •2 Конструкторская часть

- •2.1 Обоснование целесообразности модернизации

- •2.2 Описание и анализ конструкции станка 1п756дф3

- •2.3 Анализ узлов и типовых элементов станка

- •2.4 Модернизация станка

- •Экономическая часть

- •3.1 Расчет затрат на проектирование, модернизацию и изготовление станка 1п756дф3

- •3.2 Расчёт технологической себестоимости продукции

- •3.3 Определение эффективности от использования модернизируемого оборудования

- •4 Охрана труда и техника безопасности

- •Приложение б

1.6 Выбор технологических баз

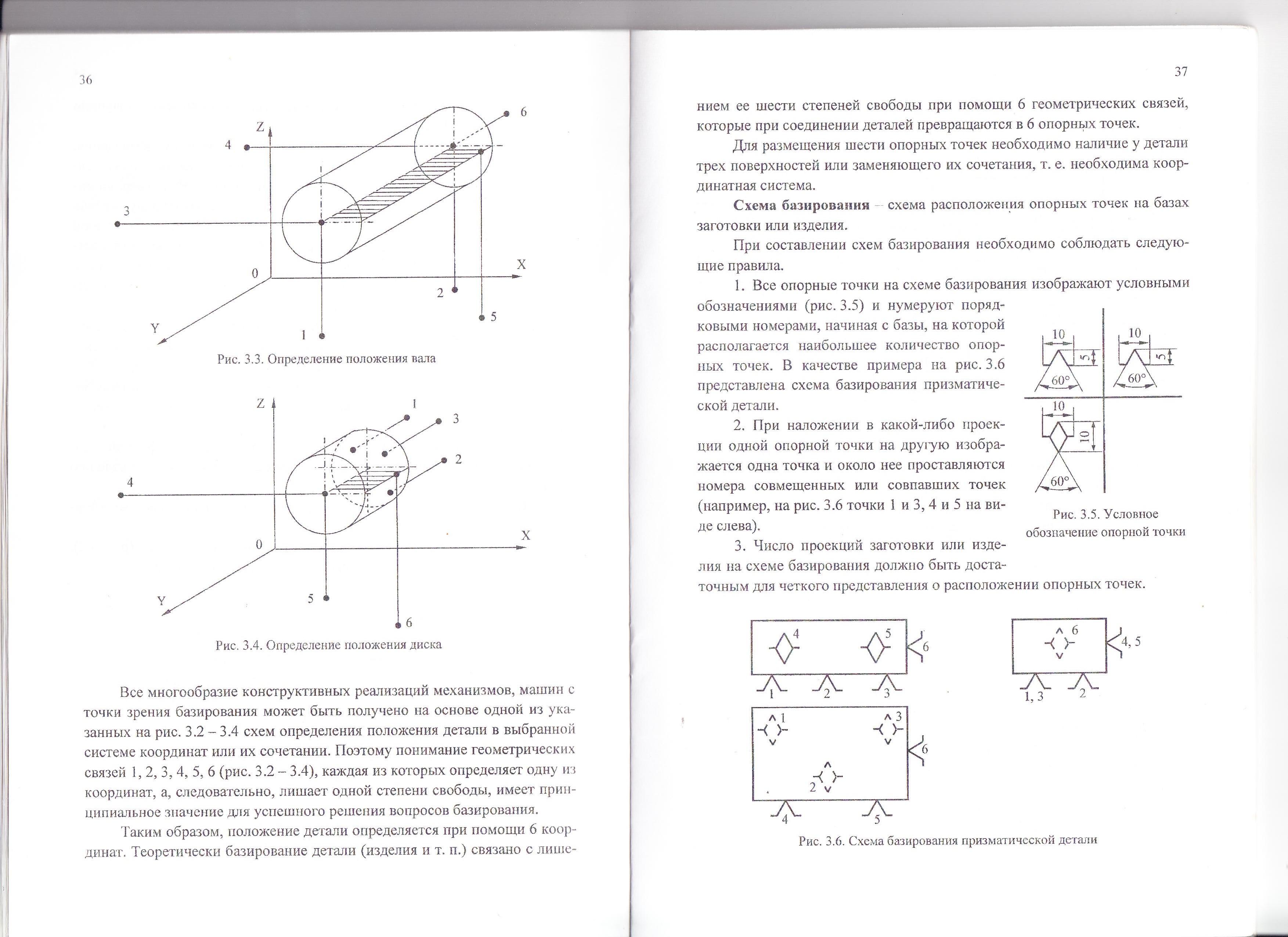

В процессе изготовления деталей возникает необходимость ориентировать определенным образом обрабатываемые заготовки относительно механизмов станка. Для этого используют базирование детали (заготовки), под которым понимают придание детали или изделию требуемого расположения относительно выбранной системы координат. Это достигается с помощью баз. Под базой понимается поверхность, линия или точка, используемая для базирования детали.

При механической обработке, обычно, требуется обеспечить неподвижность заготовки. Теоретически это решается путем лишения детали всех возможных перемещений в пространстве (шести степеней свободы) с помощью шести геометрических связей, которые при установке детали в приспособлении представляют собой шесть опорных точек.

Стакан относиться к деталям типа диска, т.к. d » l, поэтому в дальнейшем будет базироваться как диск.

Рисунок 6.1 – Определение положения диска

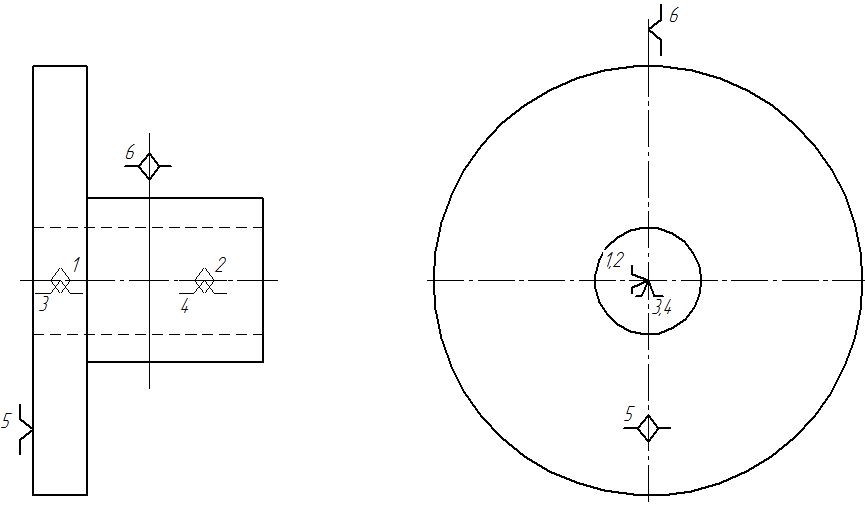

Базами детали «Стакан» на большинстве операций принимаются наружные цилиндрические поверхности 260h11, 82, для некоторых внутренняя цилиндрическая поверхность 60F8.

Рисунок 6.2 – Теоретическая схема базирования детали в патроне (1,2,3 - установочная база, лишает деталь трех степеней свободы: перемещение вдоль оси ОХ и поворот вокруг осей OY и OZ; 4,5 - двойная опорная база, лишает деталь двух степеней свободы: перемещение вдоль осей OY и OZ; 6 - опорная база (скрытая), лишает деталь одной степени свободы - поворота вокруг оси ОХ)

Рисунок 6.3 – Теоретическая схема базирования детали на оправке (1,2,3,4 - двойная направляющая база; 5,6 - опорные базы)

1.7 Разработка маршрутного техпроцесса изготовления детали

1.7.1 Определение числа этапов обработки по каждой поверхности

Разделение технологического процесса на отдельные этапы обусловлено тем, что заданная точность детали достижима не сразу, а в результате последовательной обработки, постепенно приближающей точность заготовки к точности готовой детали. Так как она для различных поверхностей детали различна, то отдельные поверхности могут достичь ее на начальных этапах обработки, тогда как другие поверхности пройдут все этапы обработки. Это деление напрашивается еще из расчета коэффициентов уточнения. Вдобавок к тому, разбивка технологического процесса позволяет более рационально использовать оборудование.

При обработке заготовки она проходит этапы обработки:

– Черновая обработка заключается в том, чтобы достигнуть равномерного распределения припуска на следующую обработку, удалить дефектный слой заготовки и искажение формы. После этого этапа получается невысокое качество поверхности и точности размера.

– Термообработка (закалка) для придания детали требуемой по чертежу твёрдости, до её чистовой обработки.

– Чистовой этап для обеспечения минимальных припусков под окончательные операции. Некоторые поверхности детали, такие как шпоночный паз, шлицевые пазы и конусная поверхность окончательно получаются уже на данном этапе.

– Окончательный этап для получения требуемой точности детали и качества поверхностного слоя. К данному этапу можно отнести получение поверхностей с особыми требованиями к обработке на операциях шлифования и развёртывания.

Таблица 7.1 – Определение последовательности обработки

|

Наименование этапа обработки |

Обрабатываемые поверхности |

|

Черновой этап |

А3, Б 3, В3, |

|

Чистовой этап |

А2, Б2, В2, Г2, Д2, Ж2, К2, Л2, И2 |

|

Окончательный этап |

А1, Б1, В1, Г1, Ж1 |

1.7.2 Последовательность обработки поверхностей заготовки

В данном пункте мы наметим последовательность обработки поверхностей стяжки и примерно сформируем операции, которые в дальнейшем уточним.

Сначала необходимо обработать те поверхности, относительно которых большинство других должны занять положение, требуемое служебным назначением. После этого, используя обработанные поверхности в качестве технологических, а по возможности и измерительных баз, следует обработать другие поверхности, координируемые относительно них. Последовательность обработки должна, по возможности, обеспечить как можно меньшее число перестановок детали.

Учитывая все эти факторы, определяем последовательность обработки поверхностей заготовки.

Наметив последовательность обработки поверхностей детали, следует выбрать средства обработки, приспособления и режущие инструменты, определить количество переходов технологического процесса необходимых для того, чтобы перейти от заготовки к готовой детали, затем скомпоновать из переходов операции.

Эскиз детали с указанными обрабатываемыми поверхностями представлены на рисунке 5.1.

Таблица 7.2 – Определение последовательности обработки

|

Метод обработки |

Обрабатываемые поверхности |

|

Черновое точение |

А3, Б 3 |

|

Сверление |

В3 |

|

Чистовое точение |

А2, Б2, В2, Г2, Д2 |

|

Фрезерование |

Ж2 |

|

Сверление |

К2, Л2 |

|

Долбление |

И2 |

|

Шлифование |

А1, Б1, В1, Г1 |

|

Нарезание резьбы |

Ж1 |

1.7.3 Формирование схемы технологического маршрута

Для того чтобы окончательно сформировать технологический маршрут обработки следует выбрать оборудование, режущий инструмент, выбрать режимы резания, определить трудоемкость выполнения переходов и окончательно скомпоновать переходы в операции. При объединении переходов в операции стремятся к тому, чтобы в процессе обработки иметь, возможно, меньшее число установок и переустановок детали; использовать для обработки наименьшее количество единиц оборудования и сделать маршрут обработки по возможности наиболее коротким.

Оборудование для конкретной операции должно соответствовать методу обработки, необходимой точности, габаритным размерам детали, программе обрабатываемых на ней деталей, режимам резания. Необходимо учитывать и загрузку станка, и его стоимость. При выборе приспособлений необходимо помнить, что специальные приспособления можно применять только в тех случаях, когда это вызывается необходимостью получения соответствующей точности поверхности и сокращение трудоемкости на установке деталей.

При выборе режущего инструмента также необходимо стремиться к использованию нормализованного.

1.7.4 Построение эскизного технологического маршрута

Этот пункт является обобщением предыдущих 3-х пунктов, в нём мы конкретизируем операции, составляем переходы, выбираем конкретный инструмент к каждой операции, а также вычерчиваем эскиз заготовки по мере превращения ее в готовую деталь.

Таблица 7.1 – Технологический маршрут изготовления детали «Стакан»

|

№ оп. |

Содержание операции |

Эскиз обрабатываемой детали |

Вид, модель оборудования |

|

ЗАГ |

Штамповка |

|

ГКМ |

|

|

|

||

|

05 |

Токарная с ЧПУ - точить, выд.1,2,3 |

|

1П756ДФ3 трёхкулачковый самоц. патрон проходной резец ВК8 |

|

10 |

Токарная с ЧПУ - точить, выд.1,3,5 - центровать, выд.6 - сверлить, выд.6 - расточить, выд.2,4 |

|

1П756ДФ3 трёхкулачковый самоц. патрон проходной резец Т15К6, сверло 30 Р18, расточной резец ВК8 |

|

15 |

Закалка |

|

Печь |

|

20 |

Токарная с ЧПУ - точить, выд.1,2,5,6,9 - расточить, выд.4,5 - точить канавку, выд.8,7 |

|

1П756ДФ3 трёхкулачковый самоц. патрон проходной резец Т15К6, расточной резец BK8, конавочный резец спец. |

|

25 |

Токарная с ЧПУ - точить, выд.1,2,3,4,6,7

|

|

1П756ДФ3 трёхкулачковый самоц. патрон проходной резец Т15К6

|

|

30 |

Шлифовальная - шлифовать, выд.1,2,5, - шлифовать, выд. 3,4,6 - шлифовать, выд.7

|

|

Si 6/1 АSА 315 трёхкулачковый самоц. патрон круг шлифовальный 1. 600х80х305 25А40 СМ1 7К5 круг шлифовальный 1. 750х100х305 25А40 ПСМ1 7К5 круг шлифовальный 6. 100х50х20 25А40 СМ2 7К5 круг шлифовальный 5. 40х40х13 25А40 СМ2 6…8К |

|

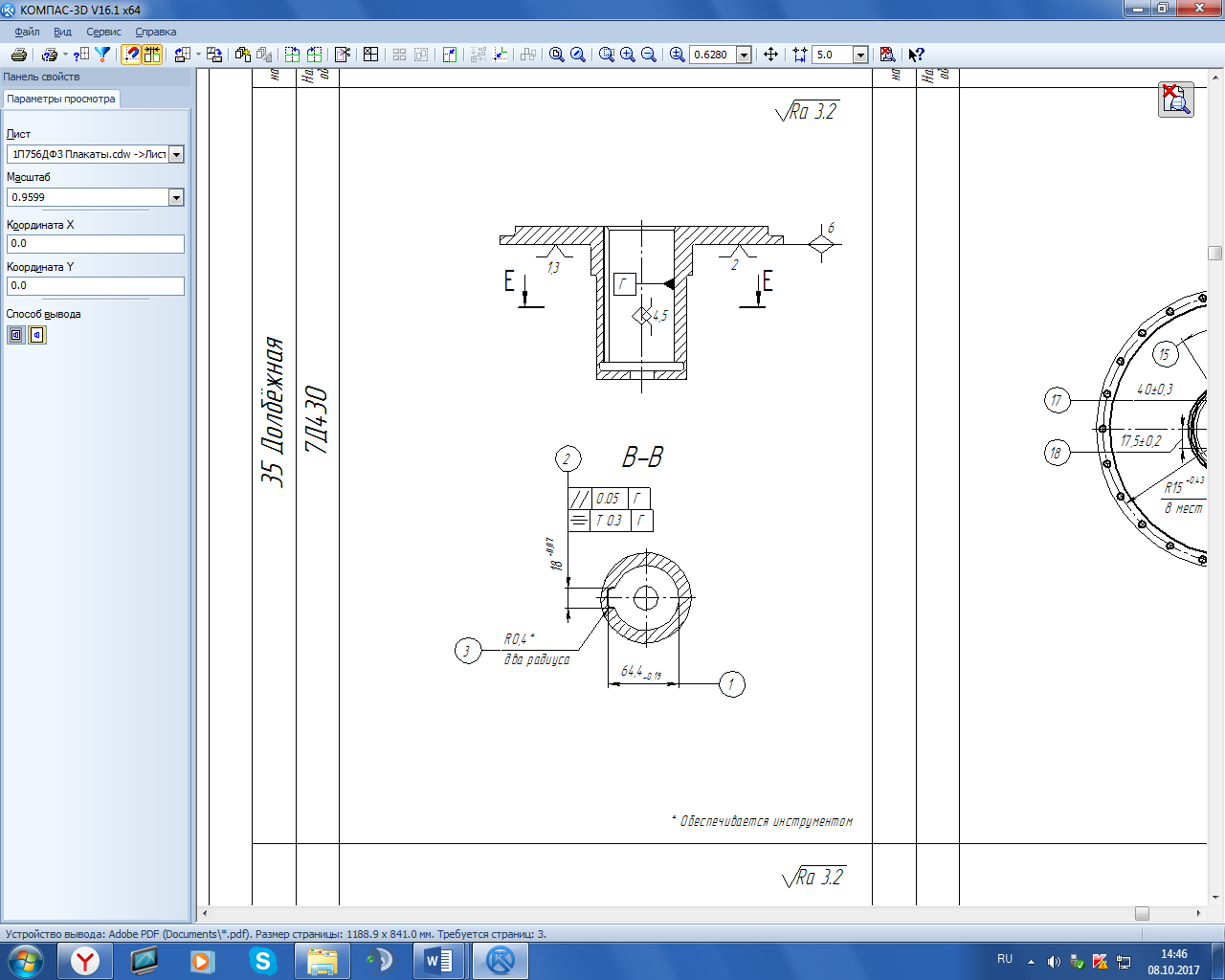

35 |

Долбёжная - долбить паз выд.1,2,3 |

|

7Д430 трёхкулачковый самоц. патрон (приспособ. спец.) долбёжный резец Р9К5 |

|

40 |

Токарно-фрезерная с ЧПУ - точить выд.2,3,4 - фрезеровать, выд.20,15,23 - центровать, выд.16,22,19,17,21 - сверлить, выд.16,22,19,17,21 - развернуть, выд.22,16 - фрезеровать резьбу, выд.19,17 |

|

1П756ДФ3 цанговая концевая оправка с пневмоприводном (приспособ. спец.) спец. резец Т15К6 для точения торцевой канавки конавочный резец ВК8 сверло D2 Р18 сверло D4,7 Р18 развертка D5 Р1 фреза D15 Z6 Р18 сверло D6,8 Р18 фреза резьбонарезная Р18 резец проходной Т15К6 |

|

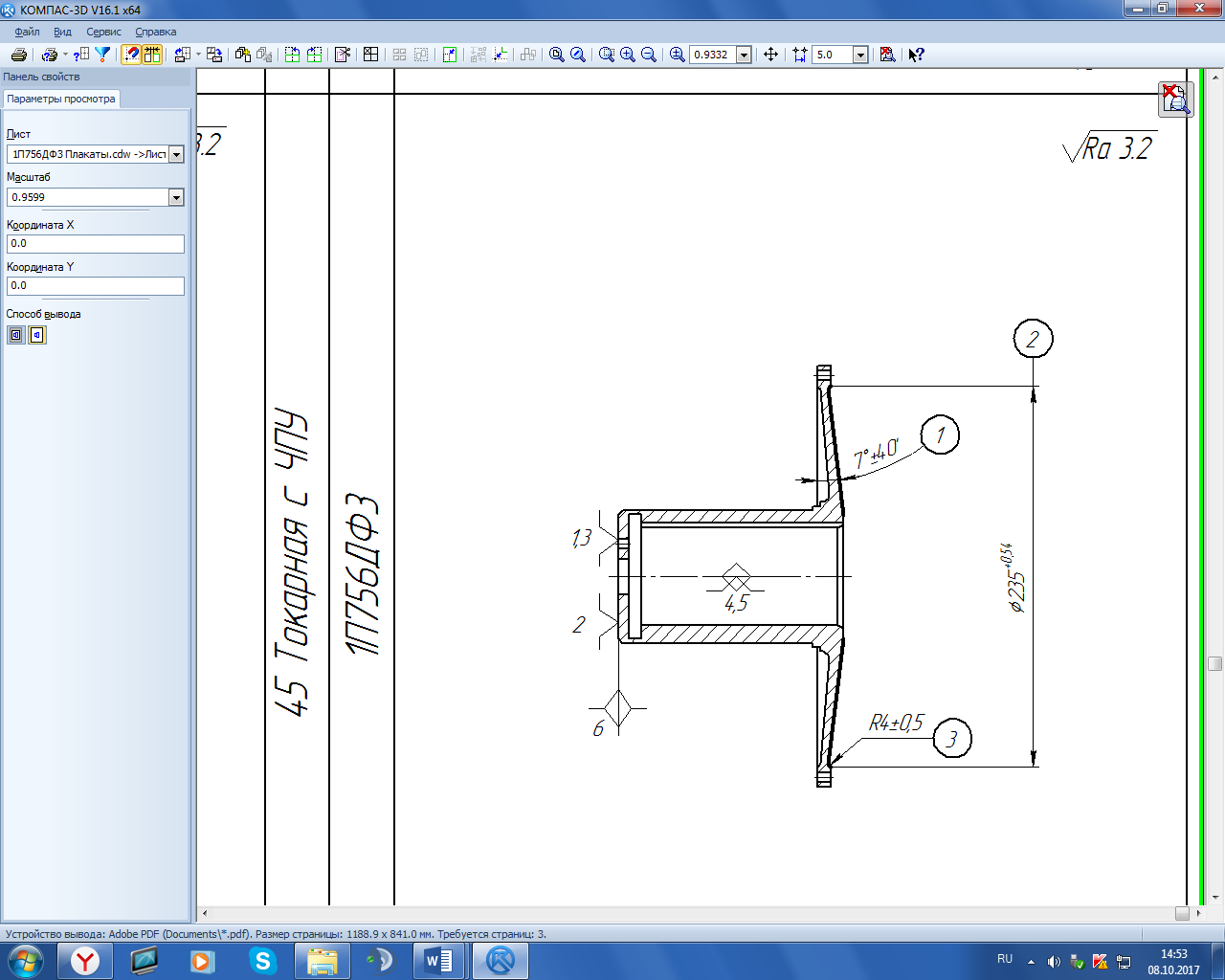

45 |

Токарная с ЧПУ - точить, выд.1,2,3

|

|

1П756ДФ3 трёхкулачковый самоц. патрон конавочный резец для точения торцевой канавки ВК8 |

|

50 |

Слесарная |

|

Верстак |

|

55 |

Промывка |

|

Ванна |

|

60 |

Магнитный контроль |

|

Ванна |

|

65 |

Пассивация |

|

Ванна |

|

70 |

Контрольная |

|

Контрольный стол центра контрольные (спец.) ШЦ 0…300 ц.д. 0,05 кл.1; ШГ 0…160 ц.д. 0,05; шаблоны; ШЦ 0…125 ц.д. 0,1 кл.1; калибр-пробки; микрометр 75…100 ц.д. 0,01 кл.1; головка измерительная ц.д. 0,001; штатив; микрометр 0…25 ц.д. 0,01 кл. 1, калибр-скобы; глубиномер 0…100 ц.д. 0,01; ПКМД Н1 кл. 1; угломер 0…180 ц.д. 2. |