- •Реферат

- •Введение

- •Технологическая часть

- •1.1 Описание назначения и характеристик детали

- •1.2 Определение типа производства, размера партии деталей

- •1.3 Обоснование выбора метода и способа получения заготовки

- •1.4 Анализ технологического процесса – аналога. Предложения по совершенствованию

- •1.5 Назначение метода обработки

- •1.6 Выбор технологических баз

- •1.7 Разработка маршрутного техпроцесса изготовления детали

- •1.8 Обоснование выбора оборудования, приспособлений, инструмента

- •1.8.4.1 Описание принципа работы и конструкции станочного приспособления

- •1.9 Расчёт операционных размеров

- •2 Конструкторская часть

- •2.1 Обоснование целесообразности модернизации

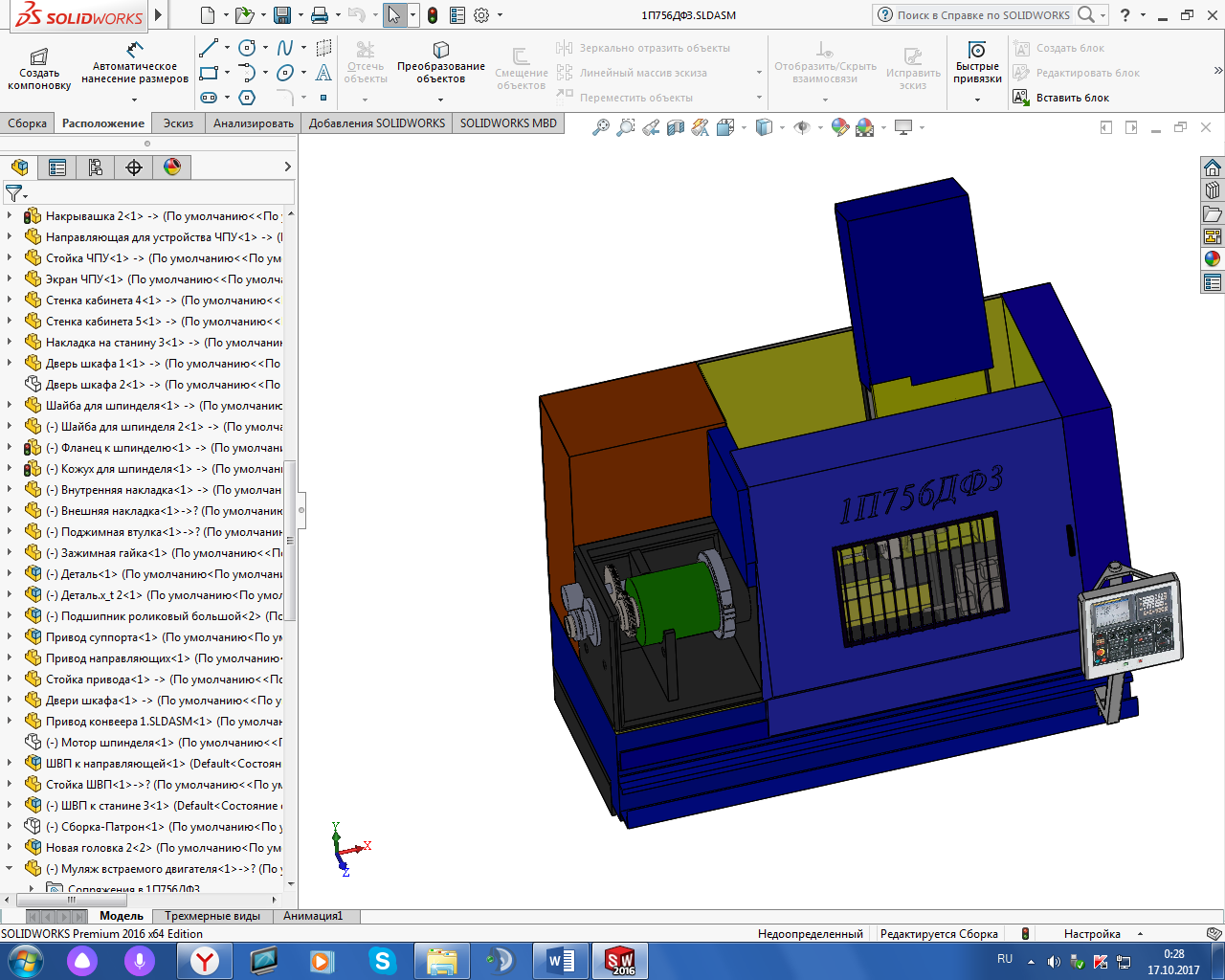

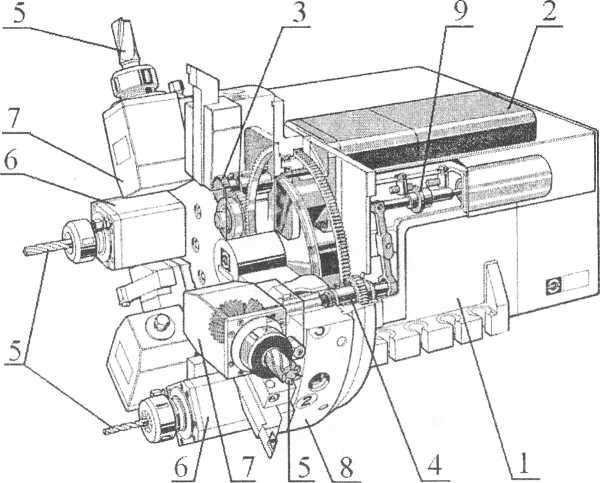

- •2.2 Описание и анализ конструкции станка 1п756дф3

- •2.3 Анализ узлов и типовых элементов станка

- •2.4 Модернизация станка

- •Экономическая часть

- •3.1 Расчет затрат на проектирование, модернизацию и изготовление станка 1п756дф3

- •3.2 Расчёт технологической себестоимости продукции

- •3.3 Определение эффективности от использования модернизируемого оборудования

- •4 Охрана труда и техника безопасности

- •Приложение б

2.4 Модернизация станка

2.4.1 Анализ возможности модернизации станка

Станок 1П756ДФ3 выпускался Рязанским станкостроительным заводом в 1979 году. Изнашиваемые узлы станка в местах сопряжений деталей, такие как направляющие и ШВП, устаревающие и выходящие со временем приводные двигатели можно заменить на современные аналоги, но целью данной работы является наделить станок возможностью выполнять кроме токарной сверлильные и фрезерные операции, поэтому они не учитываются. На суппорте станка уже имеется восьмипозиционная револьверная головка и взамен неё возможно поставить необходимую с приводным инструментом. Для этого придётся доработать крепления к суппорту. В шпиндельной бабке установлен двигатель постоянного тока с трёхступенчатой автоматической коробкой передач, но нет двигателя полярной координаты, обеспечивающего точные повороты детали во время сверлильных и фрезерный операций, а также надёжной фиксации заданного положения. Современная двигательная промышленность предлагает намного более точные двигатели с датчиками поворотов и возможностью бесступенчатого регулирования скорости вращения шпинделя при тех же мощностях резания.

Рисунок 2.4.1 – Кинематическая схема прилагаемого варианта модернизации

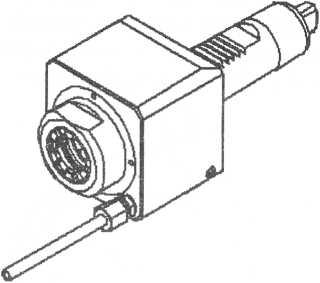

2.4.2 Выбор электродвигателя главного движения

Для модернизации выбираю встраиваемый двигатель MSS312B-0035 для токарных станков являются короткозамкнутыми асинхронными двигателями с водяным охлаждением. Эти встраиваемые двигатели были специально разработаны для работы главных шпинделей с переменной скоростью на токарных станках. Выбор осуществляется по посадочному диаметру шпинделя, минимальным габаритным размерам, ввиду конструкции шпиндельной бабки станка 1П756ДФ3, и достаточной мощности (не менее 22 кВт). Технические характеристики выбранного двигателя:

Таблица 2.4.2 – Технические характеристики MSS312B-0035

|

Тип |

MSS312B-0035 |

|

Наружный диаметр A, мм |

340 |

|

Посадочный диаметр ротора С, мм |

170 |

|

Длина B, мм |

380 |

|

Масса, кг |

128,7 |

|

Мощность, кВт |

23,8 |

|

Частота вращения, об/мин |

350…1600 |

|

Момент, Нм |

650…1550 |

Рисунок 2.4.2 – Встраиваемый двигатель MSS312B-0035

Отличительными особенностями встраиваемых двигателей являются:

-

Компактная конструкция, получаемая вследствие распределения механических компонентов, таких как муфта, ременная передача, редуктор и датчик шпинделя.

-

Высокая удельная мощность в результате водяного охлаждения.

-

Отсутствие поперечных усилий привода способствует очень высокой точности деталей благодаря плавному, точному движению шпинделя даже на очень низких скоростях.

-

Очень короткая линейно нарастающая характеристика и время торможения.

-

Полный номинальный крутящий момент возможен даже при останове.

-

Простое сервисное обслуживание благодаря замене укомплектованных шпинделей двигателя.

-

Увеличенная жесткость привода шпинделя, достигаемая благодаря креплению компонентов двигателя между подшипниками главного шпинделя.

-

Совместимость оси C благодаря измерительной системе с полым валом, закрепленной на шпинделе.

-

Низкий уровень шума из-за отсутствия элементов станка.

-

Крутящий момент передается на шпиндель механически без зазора посредством ступенчатой цилиндрической прессовой посадке. Ротор монтируется на шпинделе методом термической усадки. Его можно демонтировать путем впрыскивания масла под давлением без влияния на поверхность соединения.

-

Ротор с втулкой предварительно сбалансирован и может быть извлечен, а впоследствии демонтирован.

-

Ротор с втулкой окончательно обработан – поэтому не нужно обрабатывать наружный диаметр ротора после монтажа.

Рисунок 2.4.3 – Конструктивное положение встраиваемого двигателя

Встраиваемый двигатель устанавливается с помощью термоусадки на шпиндель станка и фиксируется от вращения под действием крутящего момента с помощью 6 винтов М6, вкручиваемых в предусмотренные изготовителем 6 отверстий на торце двигателя. Для крепления к шпиндельной бабке станка необходима переходная втулка, которая крепится к хомуту при помощи 6 болтов с шестигранной головкой М8.

При условии достижения двигателем максимального крутящего момента, рассчитаем болты на срез.

![]() ,

,

где F – сила среза, F = M/d = 1550/0,4 = 3875 Н;

τ – допускаемое напряжение на срез, для винтов из Ст. 3 τ = 144 МПа;

i – количество соединений, i = 6.

![]() мм.

мм.

Выбираем болты М8 по ГОСТ 7798-70, тогда коэффициент запаса по прочности составит k = d/dр = 8/5,7 = 1,4, чего и без учёта сил трения достаточно для удержания двигателя от поворота.

Рисунок – 2.4.4 Схема крепления встраиваемого двигателя

2.4.3 Привод полярной координаты

В встраиваемом двигателе шпинделя присутствует датчик поворота, который позволяет осуществлять точные перемещения даже в токарных станках с большим моментом и мощностью, где присутствует повышенная инерция. Поэтому не целесообразно для осуществления полярной координаты при периферийной обработки вращающимся инструментом использовать отдельный привод.

2.4.4 Выбор револьверной головки

При выборе новой револьверной головки необходимо учитывать её размеры и сравнить технические характеристики с оригиналом.

|

Характеристики |

Прежняя револьверная головка 1П756ДФ39.000 |

Новая револьверная головка Sauter 0.5.473.520 |

|

Мощность привода, кВт |

0,55 |

2,2 |

|

Количество переключаемых позиций |

8 |

8 |

|

Диаметр описанной окружности по вершинам инструмента, мм |

до 420 |

300…800 |

|

Время смены инструмента, с |

2,1 |

1,22 |

|

Масса без инструментального диска, кг |

около 18 |

около 14 |

|

Усилие зажима, Н |

500 |

3000 |

|

Габариты без диска, мм |

261х200х295 |

452х350х345 |

|

Крепление инструмента, мм |

ширина 32 |

диаметр 40 |

|

Мощность привода инструмента, кВт |

– |

8 |

|

Максимальная частота вращения приводного инструмента, об/мин |

– |

4000 |

|

Максимальный момент резания приводного инструмента, Нм |

– |

32 |

Выбранная револьверная головка с приводным инструментом Sauter 0.5.473.520 по всем показателям превосходит устаревший вариант. Хотя габариты новой револьверной головки с кожухом превосходят размеры аналога, для её установки хватит рабочего пространства, и она не будет мешать остальным узлам станка. Для её крепления на суппорте станка необходимо предусмотреть переходную плиту, чтобы обеспечить совпадение горизонтальной оси с осью станка.

Рисунок 2.4.5 – Графический анализ реализации замены головки

Револьверная головка предназначена для обработки деталей на переднем и обратном ходе на токарных станках. Отличительные признаки:

- Надежная конструкция, простое управление, быстрое переключение

- Благодаря электромеханическому приводу для поворота и фиксации головки, не требуется дополнительных технических сред.

- Абсолютный круговой датчик положения (не требуется выезд на референтную точку)

- Высокая нагрузочная способность благодаря значительному усилию фиксации

- Фиксация с применением специального тройного хиртового зубчатого зацепления

- Невосприимчивость к столкновениям благодаря незначительной кинетической энергии привода и надёжному крепежному кольцевому пазу инструментального диска

- Возможно управление непосредственно от системы управления станком или от устройства управления SAUTER EK 501.

• Корпус в форме отливки или в форме для фланцевой установки с целью достижения наибольшей жесткости

• Пристраивание пластин радиатора для водяного охлаждения при наиболее высоких требованиях к термической стабильности

• Центральный подвод смазочно-охлаждающей жидкости под высоким давлением

• Пристраивание датчиков для контроля усилия резания

2.4.5 Описание устройства работы выбранной револьверной головки

INCLUDEPICTURE

"../../../../Дмитрий.SAMOVAR/24B5~1.SAM/AppData/Local/Temp/FineReader12.00/media/image3.jpeg"

\* MERGEFORMAT INCLUDEPICTURE

"../24B5~1.SAM/AppData/Local/Temp/FineReader12.00/media/image3.jpeg"

\* MERGEFORMAT

Револьверная головка состоит из корпуса 1, в котором расположен электродвигатель 2, через систему зубчатых колес 3 приводящий во вращение приводной вал 4. Вращающиеся инструменты 5, например, сверла и фрезы, устанавливаются в шпиндели инструментальных блоков 6 и 7. Оси шпинделей- инструментальных блоков 6 расположены параллельно оси приводного вала 4 и оси поворота револьверного диска 8, что позволяет вести обработку осевых отверстий и торцевых поверхностей обрабатываемых заготовок. Оси шпинделей инструментальных блоков 7 расположены перпендикулярно оси приводного вала 4. Инструменты, 5 закрепляемые в блоках 7, служат для обработки радиальных отверстий, а также продольных лысок и пазов на цилиндрических поверхностях заготовок. Инструментальные блоки 7 приводятся во вращение через конические зубчатые передачи 8. Для включения и выключения передачи вращения на инструментальные блоки 6 и 7 при повороте револьверного диска 8 во время смены инструмента приводной вал 4 выполнен с возможностью осевого перемещения от механизма включения 9.

Для расширения возможностей обработки используют блоки помимо соосного и угловым расположением инструмента. Профиль сопряжения по DIN5482 B17х14 диаметром под крепления инструмента 40 мм.

INCLUDEPICTURE

"../../../../Дмитрий.SAMOVAR/24B5~1.SAM/AppData/Local/Temp/FineReader12.00/media/image4.jpeg"

\* MERGEFORMAT INCLUDEPICTURE

"../24B5~1.SAM/AppData/Local/Temp/FineReader12.00/media/image4.jpeg"

\* MERGEFORMAT

INCLUDEPICTURE

"../../../../Дмитрий.SAMOVAR/24B5~1.SAM/AppData/Local/Temp/FineReader12.00/media/image5.jpeg"

\* MERGEFORMAT INCLUDEPICTURE

"../24B5~1.SAM/AppData/Local/Temp/FineReader12.00/media/image5.jpeg"

\* MERGEFORMAT

INCLUDEPICTURE

"../../../../Дмитрий.SAMOVAR/24B5~1.SAM/AppData/Local/Temp/FineReader12.00/media/image5.jpeg"

\* MERGEFORMAT INCLUDEPICTURE

"../24B5~1.SAM/AppData/Local/Temp/FineReader12.00/media/image5.jpeg"

\* MERGEFORMAT

Рисунок 17 – Блоки с соосным и угловым расположением инструмента

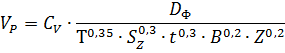

2.4.6 Проверочный расчет достаточности мощности привода инструмента

Для проверки возможности обработки рассчитаем силы резания при фрезеровании приводным инструментом четырёх пазов.

1. Материал детали жаропрочная высоколегированная сталь 13Х11Н2В2МФ, твёрдость после закалки 269…361 HB, относится к II группе обрабатываемости. σв≥750 МПа. Ориентировочная скорость резанья при обработке инструментом из твёрдых сплавов 170…200 м/мин, при обработке инструментом из быстрорежущей стали 30…40 м/мин.

2. Фрезерование производим концевой фрезой, материал режущей части – твердый сплав ВК8, диаметр фрезы Dф = 30 мм, число зубьев z = 8.

3. СОЖ – 3…10% эмульсия Укринол-1

4. Глубина резания согласно эскиза

![]()

Принимаем число проходов i=1.

5. Ширина фрезерования равна толщине буртика, по чертежу b = 2,5

6. Подача на зуб рекомендуется (табл.137, с. 157) в пределах 0,1…0,18 мм/зуб, принимаем SZ=0,18 мм/зуб.

7. Стойкость фрезы для данного сплава принимаем: Т=120 мин (с. 159).

8. Расчетная скорость равна:

![]()

9. Определяем расчетную частоту вращения фрезы:

![]()

Привод с бесступенчатым регулированием, принимаем nр = 2250 об/мин

10. Определяем силу резания

11. Определяем необходимую мощность привода

![]()

где

![]()

![]()

Вывод: мощности привода инструмента хватит для фрезерования пазов

Для анализа возможности обработки на станке приводным инструментом, произведём расчет необходимой мощности при максимальных параметрах, возможных на данном оборудовании.

1. Максимально возможный припуск t = 5 мм.

2. Максимальное число оборотов приводного инструмента n = 4000 об/мин.

3. Максимальные габариты фрезы: Dфрез = 80 мм, ширина b = 50 мм.

4. Определяем максимальную силу резания:

![]() Н

Н

5. Максимально допустимый крутящий момент на шпинделе:

![]() Нм

Нм

Делаем вывод, что максимальный момент приводного инструмента при обработке не превышает его заводских характеристик Мз = 32 Нм.

6. Определяем максимальную мощность привода при обработке:

![]() кВт

кВт

Делаем вывод, что мощность приводного инструмента при обработке не превышает его заводских характеристик N = 8 кВт.

В данном пункте подтверждено, что, выбранная из конструктивных соображений револьверная головка с запасом может обеспечить обработку приводным инструментом.

2.4.7 Выбор системы ЧПУ

Одной из ответственных частей модернизации является выбор новой системы ЧПУ для станка взамен Bosch CNC System 5, виду того, что она не может обеспечить управление дополнительной полярной координатой. Хотя это и удорожает проводимую модернизацию, всё же обновление электроники станка на современную значительно снизит риск выхода её из строя, увеличит комфорт управления, уменьшится площадь, занимаемая старой электроникой.

Для наиболее полного раскрытия всех технологических возможностей станка был проанализирован рынок современных систем ЧПУ. На данный момент лидером в области систем управления станками является фирма Siemems. Она предлагает выбор из двух выпускаемых систем ЧПУ: Siemems Sinumerik 802D и Siemems Sinumerik 840D. Вторая обеспечивает максимальную производительность и гибкость при любых типах обработки, хорошо подходит для пяти координатной обработке, но экономически невыгодно на станок с тремя управляемыми осями устанавливать дорогую систему ЧПУ точно также, как и бессмысленна установка на МОЦ слабой системы ЧПУ. Учитывая, что Siemems Sinumerik 802D предусматривает возможность управления шпинделями токарных станков по скорости и положению, то на станок 1П756ДФ3 предлагается установить эту систему. Новая система обладает рядом достоинств, таких как: смягчение рывков за счет оптимальных параметров ускорения, защита доступа к программам, активная коррекция режимов и инструмента, система аварийных и вспомогательных сообщений, функции диагностики и индикации, функция компенсации люфтов, лёгкий поиск по кадрам программы, большая память и возможность работы с современными носителями информации, большой выбор встроенных программ (поиск центра окружности, контроль зажима и т.д.), выбор системы измерения, отработка больших программ, компенсация скольжения, процентровка скорости, режим сопровождения (контроля), винтовая интерполяция для нарезки резьбы фрезой, возможность усовершенствования системы на языке высокого уровня, подключение периферийных устройств, смещение нулевой точки и т.д.