ОХТ в вопросах и ответах Ч2

.pdfВопрос. Какие существуют решения по усовершенствованию производ-

ства серной кислоты?

Ответ. Одним из наиболее эффективных решений по значительному улучшению технико-экономических показателей производства серной кислоты является повышение единичной мощности системы. Как известно,

повышение единичной мощности системы в 2-3 раза позволит снизить удельные капитальные затраты на 15-20%, при этом производительность труда возрастёт примерно в 2 раза. В настоящее время типовой является система производительностью 1000 т/сутки серной кислоты. В ближайшие годы можно ожидать ввода в действие систем мощностью 2000 и даже

3000 т/сутки.

Другим важным мероприятием может стать увеличение давления процесса. Реакция окисления диоксида серы сопровождается уменьшением объёма и согласно принципу Ле-Шателье увеличение давления благопри-

ятствует смещению равновесия в правую сторону и позволяет достигать более высоких значений степени переработки сырья. Дополнительным ар-

гументом в пользу применения повышенного давления является возмож-

ность перестройки традиционной ресурсо-энергосберегающей системы в систему энерго-технологическую. Такая система полностью снабжает себя энергией и дополнительно выдает на сторону энергетический пар. Приме-

ры эффективной работы сернокислотных систем имеются в зарубежной практике.

Следующее важной направление в усовершенствовании производ-

ства серной кислоты состоит в замене воздуха, используемого на стадиях сжигания серосодержащего сырья и окисления диоксида серы, кислородом или воздухом, обогащенным кислородом. Расчёты показывают, что приме-

нение технического кислорода или воздуха, обогащенного кислородом,

позволит примерно в 4-5 раз увеличить интенсивность этих стадий.

21

3. ХТС производства аммиака

Вопрос. Какие реакции образуют химическую схему ХТС производства аммиака?

Ответ. Химическая схема представляет собой последовательность основ-

ных химических реакций, осуществляемых для переработки азотоводород-

ной смеси в аммиак:

паровая конверсия метана |

CH4 + H2O CO + 3H2 Qp1; |

(1) |

воздушная конверсия метана |

CH4 + 1/2 O2 CO + 2H2 + Qp2; (2) |

|

конверсия оксида углерода |

СО + H2O CO2 + H2 + Qp3; |

(3) |

синтез аммиака |

N2 + 3H2 2NH3 + Qp4. |

(4) |

Все реакции каталитические, из них (1), (3) и (4) – обратимые, реак-

ция (1) – эндотермическая, остальные реакции – экзотермические.

Вопрос. Что представляет собой операционная модель ХТС производства аммиака?

Ответ. Операционная модель ХТС производства аммиака представляет собой последовательность технологических операций переработки азото-

водородной смеси в аммиак.

Производство аммиака описывается следующей операционной схе-

мой:

1) перевод всех серосодержащих соединений, отравляющих катали-

заторы, в сероводород путём их каталитического гидрирования;

2)очистка природного газа от сероводорода;

3)паровая конверсия метана;

4)воздушная конверсия метана (служит для окончательного превра-

щения метана в Н2). Одновременно в производство вовлекается азот, вхо-

дящий как основной компонент в состав воздуха и необходимый для син-

теза аммиака;

22

5)конверсия оксида углерода СО с водяным паром;

6)вывод СО2 как побочного продукта из реакционной смеси;

7)очистка газа от оксидов углерода. После стадий 5 и 6 остаётся не-

большое количество СО и СО2, которые мешают дальнейшим превраще-

ниям азотоводородной смеси в аммиак. Удаляют оксиды углерода путём их каталитического гидрирования;

8)синтез аммиака из практически чистой азото-водородной смеси;

9)утилизация отдувочных газов из отделения синтеза аммиака.

Вопрос. Что представляет собой функциональная схема ХТС производства аммиака?

Ответ. Функциональная схема ХТС производства аммиака представляет собой последовательность основных отделений (подсистем) производства аммиака и соответствует приведённым выше химической и операционной схемам (рис. 3.1). Цифрами на схеме обозначены подсистемы ХТС.

|

|

Н2О |

Воздух (N2+O2) |

|

|

|||||||

СН4 |

|

|

|

|

|

|

|

|

|

|

|

NH3 |

1 |

|

|

2 |

|

|

3 |

|

4 |

|

5 |

||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 3.1. Функциональная схема ХТС производства аммиака:

1 – подсистема очистки природного газа от серосодержащих соединений; 2 – подсистема паровоздушной конверсии метана; 3 – подсистема конверсии оксида углерода водяным паром; 4 – подсистема очистки азотоводородной смеси от оксидов углерода;

5 – подсистема синтеза аммиака

Вопрос. Почему необходима очистка природного газа от серосодержащих соединений?

Ответ. Природный газ изначально содержит примеси серосодержащих со-

единений: меркаптаны (RSH), тиофен (гетероциклическое соединение

C4H4S), сероуглерод (CS2), сульфиды (R2S), сероводород (H2S) и др. Кроме того, перед транспортировкой по трубопроводам природный газ дополни-

тельно одорируют, добавляя этилмеркаптан, обладающий сильным запа-

23

хом. Одорирование придаёт специфический запах природному газу, что необходимо в целях безопасности.

Для очистки от серосодержащих соединений можно использовать сорбционные методы, но различные компоненты удаляются разными спе-

цифичными сорбентами. Чтобы избежать многоступенчатой сорбционной сероочистки (минимизировать затраты), все серосодержащие соединения природного газа переводят в одну форму – их гидрируют до сероводорода:

RSH + H2 = H2S + RH;

C4H4S + 4H2 = H2S + C4H10;

CS2 + 4H2 = 2H2S + CH4 и т.д.

Водород для гидрирования используется из азотоводородной смеси.

После операции гидрирования природный газ, содержащий серу в виде

H2S, направляется на стадию собственно сероочистки.

Вопрос. Как осуществляется очистка природного газа от сероводорода?

Ответ. Очистка природного газа от сероводорода проводится путём хими-

ческой адсорбции на оксиде цинка ZnO:

ZnO + H2S = ZnS + H2O.

Это гетерогенный процесс, протекающий в системе «газ–твёрдое», с

образованием твёрдого продукта реакции и описываемый моделью «сжи-

мающееся ядро». Процесс проводится при 520 690 К и лимитируется внутренней диффузией.

Вопрос. В чём заключаются термодинамические закономерности процесса паровой конверсии метана?

Ответ. Реакция конверсии метана с водяным паром является обратимой и эндотермической:

CH4 + H2O CO + 3H2 Qp

24

Согласно принципу Ле Шателье увеличение температуры благоприят-

но влияет на равновесие и приводит к увеличению равновесной степени превращения хр. Температура, необходимая для полного превращения ме-

тана составляет 1300 К. Реакция конверсии метана сопровождается по-

вышением объёма реакционной смеси, поэтому с ростом давления равно-

весие сдвигается в сторону исходных веществ. Сдвиг равновесия в сторону продукта можно осуществить путём использования избытка второго реа-

гента λ (в данном случае водяного пара по отношению к CH4). Практически полное превращение метана xр = 99 % может быть достигнуто при дву-

кратном избытке водяного пара. Характерные зависимости хр(Т), хр(Р),

хр( ) приведены в [3, рис. 2, c. 18].

Вопрос. В чём заключаются кинетические закономерности процесса паро-

вой конверсии метана?

Ответ. Основным понятием кинетики является скорость реакции. Чтобы обосновано судить о том, как и какие параметры влияют на скорость реак-

ции, необходимо иметь её кинетическую модель. Скорость реакции про-

порциональна концентрации метана и описывается кинетическим уравне-

нием 1-го порядка. Тогда для анализа влияния параметров на скорость ре-

акции удобно воспользоваться уравнением (37) или (38) [3, c. 27].

Температура влияет на константы скоростей прямой и обратной ре-

акции, константу равновесия и равновесную степень превращения. С уве-

личением температуры они растут, соответственно возрастает и скорость реакции. Однако из-за ограничений по температуре (материал реактора допускает нагрев не выше 1180 –1200 К степень превращения метана не превышает 75 %.

С увеличением давления скорость реакции сначала растёт в связи с повышением концентрации или парциального давления метана, а затем начинает снижаться из-за значительного уменьшения равновесной степени

25

превращения и движущей силы обратимой реакции, равной (хр – х). Зави-

симость скорости реакции от давления проходит через максимум. Таким образом, необходимо некоторое избыточное давление для достижения максимальной скорости паровой конверсии метана.

С увеличением избытка водяного пара равновесие реакции сдвигает-

ся вправо, возрастает xр и движущая сила в кинетическом уравнении ско-

рости реакции. Однако создание избытка водяного пара больше двукрат-

ного нецелесообразно, так как при этом снижается концентрация метана и скорость его превращения.

Вопрос. Какая форма зерна катализатора в условиях паровой конверсии метана обеспечит высокую эффективность его использования при относи-

тельно небольшом гидравлическом сопротивлении слоя?

Ответ. При температуре процесса 1070 1200 К значения константы скоро-

сти и скорости реакции значительные, так что химическая реакция не мо-

жет быть лимитирующей стадией процесса. Если скорость реакция боль-

шая, при контакте реагентов с зерном катализатора они мгновенно реаги-

руют на его внешней поверхности.

Процесс паровой конверсии метана протекает во внешнедиффузион-

ной области, и согласно закону Фика интенсивность массопереноса про-

порциональна внешней поверхности зерна. Развитие у зерна катализатора внутренней поверхности и пористости становится бесполезным (даже вредным), так как это приводит к снижению его механической прочности.

Поэтому с точки зрения эффективности процесса конверсии метана, ми-

нимизации загрузки и затрат на катализатор в реакторе целесообразно ис-

пользовать катализатор с высокой внешней поверхностью (например, фи-

гурные зёрна в форме звездочек или колец). Одновременно при этом обес-

печивается значительная доля свободного объёма в слое катализатора, что будет способствовать снижению гидравлического сопротивления и соот-

26

ветственно уменьшению энергозатрат на транспортировку реакционной смеси через реактор.

Вопрос. Как выбирается оптимальное давление процесса паровой конвер-

сии метана?

Ответ. Оптимальное давление процесса паровой конверсии метана при размещении реактора в технологической схеме рассчитывается с учётом минимизации затрат на компримирование азотоводородной смеси. На ста-

дии синтеза аммиака оптимальное давление составляет 30 МПа. После па-

ровой конверсии метана в соответствии со стехиометрией реакции значи-

тельно увеличивается объём реакционной смеси.

Техноэкономические расчёты показали, чтобы избежать чрезмерных затрат на сжатие после реакции и минимизировать таким образом затраты на компримирование газа в производстве аммиака, давление на стадии конверсии метана должно составлять около 4 МПа. Такое давление не яв-

ляется оптимальным для процесса паровой конверсии метана, но оказыва-

ется выгодным для производства в целом. Здесь проявляется одно из свойств ХТС: оптимальные условия одиночного реактора отличаются от оптимальных условий реактора, включённого в технологическую схему.

Вопрос. Чем обоснована двухстадийная схема конверсии (превращения)

метана в трубчатой печи и в шахтном реакторе?

Ответ. Для более полного превращения метана по реакции:

CH4 + H2O CO + 3H2 (1)

следует увеличить температуру процесса. На 1-й ступени это сделать за-

труднительно из-за ограничений по температуре (материал реактора до-

пускает нагрев не выше 1070 1200 К). Поэтому необходима 2-я ступень конверсии. Она представлена адиабатическим реактором, или, как его называют, шахтным конвертором. Стенки его внутри футерованы огне-

упором. Необходимую температуру создают тем, что в реактор подают

27

воздух. Часть метана сгорает, и температура повышается до 1230 1280 К.

Высокая температура и разбавление реакционной смеси инертным газом

(азотом) способствуют сдвигу равновесия реакции (1) вправо.

С воздухом вводится и азот, необходимый для синтеза аммиака, так что 2-я ступень конверсии ещё выполняет функцию поставщика азота в производство аммиака. Количество подаваемого воздуха должно быть та-

ким, чтобы соотношение водород : азот соответствовало стехиометриче-

скому для синтеза аммиака, равным 3:1.

Вопрос. В чём заключаются физико-химические закономерности процесса конверсии оксида углерода?

Ответ. Конверсия СО каталитический процесс с обратимой экзотерми-

ческой реакцией:

СО + H2O CO2 + H2 + Qp

Смещению равновесия в правую сторону благоприятствуют умень-

шение температуры и использование избытка пара по отношению к СО.

Скорость конверсии СО как обратимой реакции, можно представить в виде выражения (37) или (38) в [3, с. 27], в соответствии с которым на неё влия-

ет концентрация и температура. Использование избытка пара по отноше-

нию к СО не только сдвигает равновесие реакции вправо, но также увели-

чивает движущую силу этой обратимой реакции (хр – х) и соответственно её скорость. Однако при чрезмерном избытке пара снижается концентра-

ция полезного реагента СО и скорость реакции падает. Оптимальное со-

отношение Н2О : СО 2. Давление не влияет на равновесие, но приводит к росту концентрации реагентов и скорости реакции. Процесс проводят под повышенным давлением, близким к давлению на стадии конверсии метана.

Чтобы достигнуть наибольшей степени превращения СО при мини-

мальном времени пребывания смеси в реакторе, процесс следует вести при

28

максимально возможной скорости. Максимально возможная скорость обеспечивается, если процесс осуществляется в режиме, близком к линии оптимальных температур (ЛОТ). Для конверсии СО не существует одного типа катализатора, одинаково активного при низких и высоких температу-

рах. Используют два типа катализаторов: один активен в области высоких температур 870–970 К и неактивен при низких температурах, другой – проявляет высокую активность уже при 750–800 К.

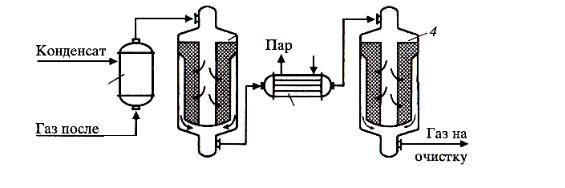

Вопрос. Как эффективно провести процесс конверсии СО в адиабатиче-

ских условиях?

Ответ. Если реакцию конверсии СО проводят в адиабатических условиях,

необходимо секционировать реакционную зону, т.е. расположить катали-

затор по слоям, и процесс проводить с промежуточным охлаждением ре-

акционной смеси между слоями. Технологическая схема конверсии СО приведена на рис. 3.2.

2

1

3

конверсии сн4

Рис. 3.2. Технологическая схема процесса конверсии СО:

1 – увлажнитель; 2 – реактор с высокотемпературным катализатором; 3 – котелутилизатор; 4 – реактор с низкотемпературным катализатором

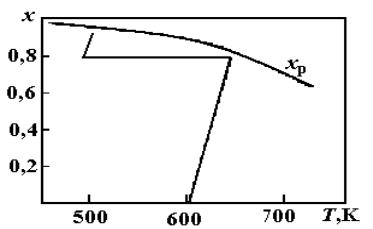

Диаграмма «Т–x» конверсии СО представлена на рис. 3.3. В первом слое реактора загружен высокотемпературный катализатор, а во втором низкотемпературный. Остаточное содержание СО не превышает 0,3–0,5 %.

29

Рис. 3.3. Диаграмма «Т–х» конверсии СО:

х р – равновесные степени превращения СО; ломаная линия – режим конверсии

Вопрос. Зачем нужно чистить конвертированный газ от диоксида уг-

лерода?

Ответ. Конвертированный газ содержит до 20 об. % СО2. Необходимость очистки обусловлена следующими причинами:

-присутствие диоксида углерода в азотоводородной смеси снижает концентрации полезных компонентов, ухудшает работу стадии синтеза аммиака;

-диоксид углерод является побочным продуктом, имеет коммерче-

ское значение.

Диоксид углерода выделяют путём селективной абсорбции раство-

ром моноэтаноламина (МЭА) NH2CH2CH2OH.

Вопрос. В чём заключаются физико-химические основы процесса очистки конвертированного газа от диоксида углерода?

Ответ. Диоксид углерода абсорбируют 19 21 %-м водным раствором мо-

ноэтаноламина (МЭА-очистка):

2RNH2 + H2O + CO2 (RNH3)2CO3.

Это гетерогенный процесс с обратимой реакцией. МЭА как вещество

30