- •Содержание

- •1 Энергетический и кинематический расчет привода

- •1.1 Подбор электродвигателя

- •1.2 Определение частот вращения и крутящих моментов на валах привода

- •2 Расчёт передач редуктора

- •2.1 Выбор материалов и определение допускаемых напряжений для зубчатых передач

- •2.2Проектный расчёт быстроходной передачи

- •2.3.Проектный расчёт цилиндрической косозубой передачи

- •2.4.Проектный расчёт цилиндрической косозубой передачи

- •3. Проверочный расчет промежуточной передачи по контактным напряжениям

- •3.1. Проверочный расчёт передачи по напряжениям изгиба

- •4. Проектный расчёт валов привода.

- •Приближенно оцениваем средний диаметр вала:

- •Приближенно оцениваем средний диаметр вала:

- •Приближенно оцениваем средний диаметр вала:

- •Приближенно оцениваем средний диаметр вала:

- •4,1. Проверочный расчёт вала

- •4,2 Определение опасных сечений вала

- •4,3 Проверочный расчет вала на усталостную выносливость

- •5.Выбор и расчет подшипников привода

- •6.Выбор и расчет шпоночных соединений привода

- •7.Выбор соединительных муфт

- •9.Техника безопасности и экологичность проекта

- •Заключение

- •Список использованных источников

2 Расчёт передач редуктора

2.1 Выбор материалов и определение допускаемых напряжений для зубчатых передач

Для изготовления

колеса и шестерни принимаем Сталь 40Х

Назначаем термообработку по таблице 8.7:

для колеса - улучшение (230HB)

для шестерни - улучшение (260HB)

Определяем предел контактной выносливости для шестерни и колеса.

При улучшении рассчитывается по формуле:

(2.1)

(2.1)

Определяем циклическую долговечность для шестерни и колеса по формуле:

(2.2)

(2.2)

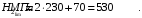

Расчётный срок службы рассчитываем по формуле:

,

(2.3)

,

(2.3)

где  – количество

лет службы привода(

– количество

лет службы привода(

лет, задано по условию задачи);

лет, задано по условию задачи);

- количество недель

в году (

- количество недель

в году ( );

);

– количество

рабочих дней в неделю (принимаем

– количество

рабочих дней в неделю (принимаем

);

);

– количество

рабочих смен в день(принимаем

– количество

рабочих смен в день(принимаем

);

);

– количество

часов в смену (принимаем

– количество

часов в смену (принимаем

);

);

Коэффициент режима

работы

определяем по таблице А.3 в зависимости

от заданного режима работы.

определяем по таблице А.3 в зависимости

от заданного режима работы.

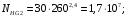

Определяем эквивалентное число циклов напряжений для шестерни и колеса по формуле:

(2.4)

(2.4)

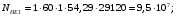

Определяем коэффициент долговечности для колеса и шестерни по формуле:

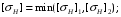

(2.5)

(2.5)

Т.к.

и

и

меньше 1, то принимаем

меньше 1, то принимаем

и

и

равными 1

равными 1

Коэффициенты безопасности для шестерни и колеса выбираем по таблице А.2 в зависимости от назначенной термообработки:

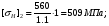

Рассчитываем допускаемые контактные напряжения для шестерни и колеса по формуле:

(2.6)

(2.6)

Допускаемые контактные напряжения для прямозубых цилиндрических передач рассчитывается по формуле:

(2.7)

(2.7)

Определяем допускаемые напряжения изгиба.

Предел изгибной выносливости для шестерни и колеса рассчитываем по формуле из таблицы А.2 в зависимости от термообработки:

Для улучшения

Циклическая

долговечность для шестерни и колеса

для всех сталей.

для всех сталей.

Коэффициент режима

работы

определяем по таблице А.3 в зависимости

от заданного режима работы.

определяем по таблице А.3 в зависимости

от заданного режима работы.

Определяем эквивалентное число циклов перемены напряжений изгиба по формуле:

(2.8)

(2.8)

Рассчитываем коэффициент долговечности для шестерни и колеса по формуле:

(2.9)

(2.9)

Т.к.

и

и

меньше 1, то принимаем

меньше 1, то принимаем

и

и

равными 1

равными 1

Коэффициент

двустороннего приложения нагрузки

Коэффициенты безопасности для шестерни и колеса выбираем в зависимости от назначенной термообработки:

Определяем допускаемые напряжения изгиба для шестерни и колеса по формуле:

(2.10)

(2.10)

2.2Проектный расчёт быстроходной передачи

Проектный расчет

цилиндрической прямозубой передачи

ведем относительно делительного диаметра

шестерни

по формуле:

по формуле:

(2.11)

(2.11)

где:

модуль упругости,

модуль упругости,

-крутящий момент

на валу шестерни;

-крутящий момент

на валу шестерни;

-коэффициент

распределения нагрузки между зубьями;

-коэффициент

распределения нагрузки между зубьями;

-коэффициент

концентрации нагрузки;

-коэффициент

концентрации нагрузки;

- передаточное

число передачи;

- передаточное

число передачи;

- коэффициент

ширины колеса относительно делительного

диаметра.

- коэффициент

ширины колеса относительно делительного

диаметра.

Коэффициент

ширины относительно межосевого расстояния

выбираем по таблице А.4 в зависимости

от расположения колес относительно

опор редуктора и от твердости поверхности

зубьев:

Коэффициент ширины относительно делительного диаметра определяем по формуле:

(2.12)

(2.12)

Степень точности

выбирается по таблице А.5:

Коэффициент распределения нагрузки между зубьями для прямозубой передачи рассчитывается по формуле:

(2.13)

(2.13)

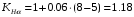

Коэффициент

концентрации нагрузки выбираем по

графикам представленным на рисунке А.2

в зависимости от твердости поверхности

зубьев, вида редуктора и коэффициента

.

.

Рассчитываем делительный диаметр шестерни по формуле (2.11)

Определяем ширину шестерни по формуле:

(2.14)

(2.14)

Коэффициент модуля выбираем по таблице А.5 в зависимости от твердости поверхности зубьев:

Модуль передачи рассчитываем по формуле:

(2.15)

(2.15)

По ГОСТ 9563-80 выбираем ближайший стандартный модуль m=3.

Число зубьев шестерни определяем по формуле:

(2.16)

(2.16)

Число зубьев колеса определяем по формуле:

(2.17)

(2.17)

Определяем межосевое расстояние по формуле:

(2.18)

(2.18)

Делительные диаметры шестерни и колеса:

(2.19)

(2.19)

Диаметры вершин зубьев шестерни и колеса:

(2.20)

(2.20)

Диаметры впадин зубьев шестерни и колеса:

(2.21)

(2.21)