Содержание

Введение…………………………………………………………………...3

1 Энерго-кинематический расчёт привода……….……………………..4

1.1 Подбор электродвигателя………………………………………….

1.2 Определение частот вращения и крутящих моментов на валах привода………

2. Проектный расчёт передач редуктора……………………………

2.1. Проектный расчет червячной передачи……………………......

2.2. Проектный расчёт цилиндрической передачи

3. Проверочный расчёт передач редуктора…………………………….

3.1. Проверочный расчёт червячной передачи.………………………...

3.2. Проверочный расчёт цилиндрической передачи

4.Тепловой расчет редуктора…….. ……………………………….

5. Проектный расчёт валов привода……….…………………………

5.1 Проектный расчёт червячного вала………………………….

5.2 Проектный расчёт быстроходного вала ……………………...

5.3. Проектный расчет тихоходного вала редуктора …………………..

5.4 Проектный расчет приводного вала редуктора

6. Расчёт основных размеров корпуса редуктора…………………...

7. Проверочный расчёт тихоходного вала редуктора……………….

7.1. Расчёт на усталостную выносливость………………………...

8. Расчёт шпоночных соединений редуктора………………………..

9. Расчет подшипника………………………….………….......

10. Выбор соединительных муфт………………………………….

11. Выбор смазочных материалов…………………………………

12. Техника безопасности и экологичность проекта………………..

Заключение………………………………………………………….

Список литературы………………………………………………………

Введение

Любая машина состоит из деталей, которые могут быть как простыми (гайка, шпонка), так и сложными (коленчатый вал, корпус редуктора, станина станка). Детали собираются в узлы (подшипники качения, муфты и т.д.) - законченные сборочные единицы, состоящие из ряда деталей, имеющих общее функциональное назначение.

Основная цель курсового проекта по деталям машин – приобретение студентом навыков проектирования. Работая над проектом, студент выполняет расчёты, учится рациональному выбору материалов и форм деталей, стремится обеспечить их высокую экономичность, надёжность и долговечность. Приобретённый студентом опыт является основой для выполнения им курсовых проектов по специальным дисциплинам и для дипломного проектирования, а так же всей дальнейшей конструкторской работы.

-

Энерго-кинематический расчёт привода.

Цель энерго-кинематического расчёта - подбор электродвигателя и определение частот вращения и крутящих моментов на всех валах привода. Эти данные являются исходными данными для дальнейших проектных расчетов передач привода.

Схема привода представлена на рисунке 1.

1-электродвигатель; 2-упруго-компенсирующая муфта; 3-редуктор; 4-жестко-компенсирующая муфта; 5-приводной вал с барабаном.

Рисунок 1- Схема привода.

3.Срок службы редуктора 7 лет;

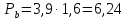

4.Окружное усилие на барабане =3,9 кН;

5.Скорость движения ленты =1,6 м/с;

6.Диаметр барабана D=290 мм.

1.1 Подбор электродвигателя

Выбор электродвигателя осуществляется по мощности, требуемой для обеспечения передачи крутящего момента на приводном валу. Мощность на приводном валу Рвых , кВт рассчитывается по формуле

кВт,

(1.1)

кВт,

(1.1)

где

окружная

скорость на выходном валу, м/с;

окружная

скорость на выходном валу, м/с;

-

окружное усилие на выходном валу.

-

окружное усилие на выходном валу.

кВт;

кВт;

Требуемая

мощность электродвигателя

определится по формуле

определится по формуле

,

(1.2)

,

(1.2)

где

-общий

коэффициент полезного действия (КПД)

привода.

-общий

коэффициент полезного действия (КПД)

привода.

КПД

привода

определяется как произведение КПД

элементов привода, т.е. по формуле

определяется как произведение КПД

элементов привода, т.е. по формуле

0=рп∙м ∙зп2 ∙пп2 , (1.3)

где пп

– КПД одной пары подшипников

пп

= 0,99;

пп

= 0,99;

м – КПД муфты, м=0,98;

рп – КПД ременной передачи, чп=0,92;

зп – КПД зубчатой цилиндрической передачи, зц=0,97;

Значения КПД взяты из таблицы 1.1, [1].

Общее КПД привода:

η=0,92·0,98·0,972·0,992 ;

Тогда требуемая мощность электродвигателя

;

;

Определим предварительно частоту вращения двигателя nдв по формуле

nдв=nр0·i, (1.4)

где i=iзп1·iзп2=(2…5)(2…5)(2…5)=(8…125);

nдв=105,425·(8…125)=843,4…13178,125.

Определим частоту вращения рабочего органа

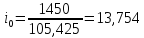

nро=30ω/π=(30·11,03)/3,14=105,425мин-1;

ω=2ϑ/(D )=(2·1,6)/0,29=11,03 с -1;

nдв.=

105,425 (8

(8 125)=843,4…13178,125мин-1

.

125)=843,4…13178,125мин-1

.

По требуемой мощности электродвигателя Рэд. и частоте вращения nдв подбираем электродвигатель. Выберем электродвигатель асинхронный 4А132М2У3 (ГОСТ 19523- 81) с частотой вращения nэд=1450 мин-1, и мощностью Рэд= 7,5 кВт.

-

Определение частот вращения и крутящих моментов на валах привода

Для определения частот вращения на валах привода окончательно назначим передаточные числа передач:

Общее

передаточное число редуктора

определим по формуле

определим по формуле

;

(1.5)

;

(1.5)

.

.

Определяем передаточное число редуктора:

iред= ;

(1.6)

;

(1.6)

iред

= =6,88,

=6,88,

где

=2;

=2;

Определяем передаточные числа передач редуктора.

Передаточное число тихоходной передачи

iтп=0,9 ;

(1.7)

;

(1.7)

iтп=0,9·6,88=2,36;

Передаточное число быстроходной передачи

iб=iред/iтп; (1.8)

iб= 6,88/2,36=2,92;

Определим частоты вращения на валах привода

Частота вращения на валу 1:

n1 = nдв.= 1450 мин-1;

Частота вращения на валу 2:

n2 = n1/iрп = 1450/2 = 770,867 мин-1;

Частота вращения на валу 3:

n3 = n2/iбп= 770,867/2,92 = 263,996 мин-1;

Частота вращения на валу 4:

n4 = n3/iтп = 263,996/2,36=111,863 мин-1;

Частота вращения на валу 5:

n5 = n4 =111,863 мин-1.

Рассчитываем мощности на валах привода:

Мощность на валу 1:

Р1=

=7,5

кВт;

=7,5

кВт;

Мощность на валу 2:

Р2=Р1рцп =7,5 0,950,99=7,05 кВт;

Мощность на валу 3:

Р3=Р2зппп=7,050,970,99=6,77 кВт;

Мощность на валу 4:

Р4=Р3зппп=6,770,970,99=6,50 кВт;

Мощность на валу 5:

Р5=Р4 ·ηм·ηпп=6,50·0,98·0,99=6,31кВт.

Определим угловые скорости валов

(1.19)

(1.19)

Угловая скорость вала 1:

1=n1/30=3,141450/30=151,767 с-1 ;

Угловая скорость вала 2:

2=n2/30=3,14770,867/30=80,684 с-1;

Угловая скорость вала 3:

3=n3/30=3,14263,996/30=27,632 с-1;

Угловая скорость вала 4:

4= =3,14·111,863/30=11,708

с-1;

=3,14·111,863/30=11,708

с-1;

Угловая скорость вала 5:

=

= =11,708

=11,708

.

.

Тогда крутящий момент на валах

;

(1.20)

;

(1.20)

Крутящий момент на валу 1:

Т1=Р1/1=7,5/151,767=49,418 Нм;

Крутящий момент на валу 2:

Т2=Р2/2=7,05/80,684=87,378 Нм;

Крутящий момент на валу 3:

Т3=Р3/3=6,77/27,632=245,006 Нм;

Крутящий момент на валу 4:

Т4=Р4/4=6,50/11,708=555,176 Нм;

Крутящий момент на валу 5:

=

= /

/ =6,31/11,708=538,948

Н·м.

=6,31/11,708=538,948

Н·м.

2 Расчёт передач редуктора

2.1 Расчёт цилиндрической косозубой тихоходной передачи

Выбор материалов, термообработки и определение допускаемых напряжений для зубчатых колёс.

Для нарезания колеса выбираем материал сталь 40Х с последующей термообработкой (улучшение), для которой твердость 230…260HB, предел прочности σВ=850 МПа, предел текучести σТ=550 МПа.

Для нарезания шестерни выбираем материал сталь 40ХН с последующей термообработкой (улучшение), для которой твердость 230…260HB, предел прочности σВ=850 МПа, предел текучести σТ=550 МПа.

Определим допускаемые напряжения. Допускаемые контактные напряжения.

Предел контактной выносливости.

Для шестерни

σHlim1=2·HB+70=2·260+70=590 МПа,

где HB – твердость поверхности;

Для колеса

σHlim2=2·HB+70=2·230+70=560 МПа;

Циклическая долговечность

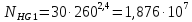

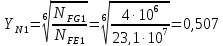

=30·

=30· , (2.1)

, (2.1)

где NHG – базовое число циклов.

Для шестерни

циклов,

циклов,

Для колеса

циклов;

циклов;

Расчетный срок службы

, (2.2)

, (2.2)

где

-количество

лет службы привода,

-количество

лет службы привода,

-количество

недель в году,

-количество

недель в году,

-количество

рабочих дней в неделю,

-количество

рабочих дней в неделю,

-количество

рабочих смен в день,

-количество

рабочих смен в день,

-количество

часов в смену.

-количество

часов в смену.

=7·52·6·2·8=34 944

часов;

=7·52·6·2·8=34 944

часов;

оэффициент режима работы.

=0,25

(средний режим работы);

=0,25

(средний режим работы);

Эквивалентное число циклов напряжений

,

(2.3)

,

(2.3)

где с – число зацеплений за оборот,

n – частота вращения, мин-1,

Для шестерни

=0,25·60·1·263,996·34944=13,8·

=0,25·60·1·263,996·34944=13,8· циклов.

циклов.

Для колеса:

=0,25·60·1·111,863·34944=5,9·

=0,25·60·1·111,863·34944=5,9· циклов.

циклов.

Коэффициенты долговечности

=

= ;

(2.4)

;

(2.4)

Для шестерни

=

= =0,717.

=0,717.

Для колеса

=

= =0,787.

=0,787.

Принимаем

=1,т.к.

=1,т.к.

и для шестерни ,и для колеса

и для шестерни ,и для колеса

1;

1;

Коэффициенты безопасности.

Для

шестерни

=1,1.

=1,1.

Для

колеса

=1,1.

=1,1.

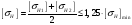

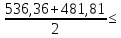

Допустимые контактные напряжения

i=

i= ;

(2.5)

;

(2.5)

Для шестерни

1=

1= ·1=536,36

МПа.

·1=536,36

МПа.

Для колеса

2=

2= ·1=481,81

МПа.

·1=481,81

МПа.

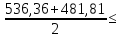

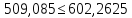

Допускаемые контактные наряжения

(2.6)

(2.6)

=

= 1,25·481,81.

1,25·481,81.

.

.

Принимаем допустимое контактное напряжение равное 509,085 МПа.

Допустимые напряжения изгиба.

Предел изгибаемой выносливости.

Для шестерни

=1,8·HB=1,8·260=468

МПа.

=1,8·HB=1,8·260=468

МПа.

Для колеса

=1,8·HB=1,8·230=414

МПа.

=1,8·HB=1,8·230=414

МПа.

Циклическая долговечность

=4·106; (2.7)

=4·106; (2.7)

Для шестерни

=4·106=4000000.

=4·106=4000000.

Для колеса

=4·106=4000000.

=4·106=4000000.

Коэффициент режима работы

=0,143.

=0,143.

Эквивалентное число циклов перемены напряжений

=

= ·60·c·

·60·c· ·

· ;

(2.8)

;

(2.8)

где - коэффициент режима работы (=

- коэффициент режима работы (= 0,143);

0,143);

с- число зацеплений зуба за один поворот колеса (в нашем случае

с = 1);

n - частота вращения, мин-1;

tΣ- расчётный срок службы, ч.

Для шестерни

=0,143·60·1·263,996·34944=7,92·107

циклов.

=0,143·60·1·263,996·34944=7,92·107

циклов.

Для колеса

=0,143·60·1·111,863·34944=3,35·107

циклов.

=0,143·60·1·111,863·34944=3,35·107

циклов.

Коэффициент долговечности

, (2.9)

, (2.9)

Для шестерни

Для колеса

.

.

Коэффициент двустороннего приложения нагрузки принимаем

YА=1, т.к. односторонняя нагрузка.

Коэффициент безопасности.

Для шестерни

=1,75.

=1,75.

Для колеса:

=1,75.

=1,75.

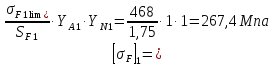

Допускаемые напряжения изгиба

(2.10)

(2.10)

Для шестерни

.

.

Для колеса

.

.

2.2. Расчёт цилиндрической косозубой быстроходной передачи

Выбор материалов, термообработки и определение допускаемых напряжений для зубчатых колёс.

Для нарезания колеса выбираем материал сталь 40Х с последующей термообработкой (улучшение), для которой твердость 230…260HB, предел прочности σВ=850 МПа, предел текучести σТ=550 МПа.

Для нарезания шестерни выбираем материал сталь 40ХН с последующей термообработкой (улучшение), для которой твердость 230…260HB, предел прочности σВ=850 МПа, предел текучести σТ=550 МПа.

Определим допускаемые напряжения. Допускаемые контактные напряжения:

Предел контактной выносливости.

Для шестерни

σHlim1=2·HB+70=2·260+70=590 МПа,

где HB – твердость поверхности.

Для колеса

σHlim2=2·HB+70=2·230+70=560 МПа;

Циклическая долговечность, расчитываем по формуле 2.1

=30·

=30· ,

,

где NHG – базовое число циклов.

Для шестерни

циклов.

циклов.

Для колеса

циклов.

циклов.

Расчетный срок службы, рассчитываем по формуле 2.2

,

,

где

-количество

лет службы привода,

-количество

лет службы привода,

-количество

недель в году,

-количество

недель в году,

-количество

рабочих дней в неделю,

-количество

рабочих дней в неделю,

-количество

рабочих смен в день,

-количество

рабочих смен в день,

-количество

часов в смену.

-количество

часов в смену.

=7·52·6·2·8=34 944

часов.

=7·52·6·2·8=34 944

часов.

Коэффициент

режима работы

=0,25

(средний режим работы).

=0,25

(средний режим работы).

Эквивалентное число циклов напряжений, рассчитываем по формуле 2.3.

Для шестерни

=0,25·60·1·770,867·34944=40,4·

=0,25·60·1·770,867·34944=40,4· циклов.

циклов.

Для колеса

=0,25·60·1·263,996·34944=13,8·

=0,25·60·1·263,996·34944=13,8· циклов.

циклов.

Коэффициенты долговечности, рассчитываем по формуле 2.4

Для шестерни

=

= =0,599.

=0,599.

=

= =0,682.

=0,682.

Принимаем

=1,т.к.

=1,т.к.

и для шестерни ,и для колеса

и для шестерни ,и для колеса

1.

1.

Коэффициенты безопасности.

Для шестерни

=1,1.

=1,1.

Для колеса

=1,1.

=1,1.

Допустимые контактные напряжения, рассчитываем по формуле 2.5.

Для шестерни

1=

1= ·1=536,36

МПа.

·1=536,36

МПа.

Для колеса

2=

2= ·1=481,81

МПа.

·1=481,81

МПа.

Допускаемые контактные напряжения, рассчитываем по формуле 2.6

=

= 1,25·481,81;

1,25·481,81;

.

.

Принимаем допустимое контактное напряжение равное 509,085 МПа.

Допустимые напряжения изгиба.

Предел изгибаемой выносливости.

Для шестерни

=1,8·HB=1,8·260=468

МПа.

=1,8·HB=1,8·260=468

МПа.

Для колеса

=1,8·HB=1,8·230=414

МПа.

=1,8·HB=1,8·230=414

МПа.

Циклическая долговечность, рассчитываем по формуле 2.7

=4·106.

=4·106.

Для шестерни

=4·106=4000000.

=4·106=4000000.

Для колеса

=4·106=4000000.

=4·106=4000000.

Коэффициент режима работы

=0,143.

=0,143.

Эквивалентное число циклов перемены напряжений, рассчитываем по формуле 2.8

=0,143·60·1·770,867·34944=23,1·107

циклов.

=0,143·60·1·770,867·34944=23,1·107

циклов.

Для колеса

=0,143·60·1·263,996·34944=7,92·107

циклов.

=0,143·60·1·263,996·34944=7,92·107

циклов.

Коэффициент долговечности для шестерни и колеса, рассчитываем по формуле 2.9

,

,

.

.

Коэффициент двустороннего приложения нагрузки принимаем YА=1, т.к. односторонняя нагрузка.

Коэффициент безопасности.

Для шестерни

=1,75.

=1,75.

Для колеса

=1,75.

=1,75.

Допускаемые напряжения изгиба, рассчитываем по формуле 2.10.

Для шестерни

.

.

Для колеса

.

.

2.3 Проектный расчет зубчатых предач

2.3.1Проектный расчет цилиндрической косозубой тихоходной передачи

Коэффициент ширины относительно межосевого расстояния

=0,4(выбираем

по таблице А.4 из методических указаний

в зависимости от расположения колес

относительно опор редуктора и от

твердости поверхности зубьев).

=0,4(выбираем

по таблице А.4 из методических указаний

в зависимости от расположения колес

относительно опор редуктора и от

твердости поверхности зубьев).

Коэффициент ширины относительно делительного диаметра

=0,5·

=0,5· (u+1),

(2.11)

(u+1),

(2.11)

где

u-передаточное

отношение тихоходной передачи( )-2,36.

)-2,36.

=0,5·0,4·(2,36+1)=0,672.

=0,5·0,4·(2,36+1)=0,672.

Степень точности

=8(выбираем

по таблице А.5 из методических указаний

в зависимости от назначения).

=8(выбираем

по таблице А.5 из методических указаний

в зависимости от назначения).

Коэффициент распределения нагрузки

=1+0,25·(

=1+0,25·( -5);

(2.12)

-5);

(2.12)

=1+0,25·(8-5)=1,75.

=1+0,25·(8-5)=1,75.

Коэффициент концентрации нагрузки

=1,1.

=1,1.

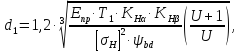

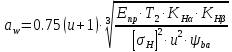

Делительный диаметр шестерни

(2.13)

(2.13)

где EПР– приведенный модуль упругости материала шестерни ( для сталей EПР= 2,1·1011 Па);

T1- крутящий момент на валу шестерни, Н·м;

KHα - коэффициент распределения нагрузки между зубьями;

KHβ - коэффициент концентрации нагрузки;

U- передаточное число передачи;

=1,2·

=1,2· =112

мм.

=112

мм.

Ширина шестерни

bW=d1· ψbd; (2.14)

bW=112·0,672=75,264 мм.

Модуль передачи

(2.15)

(2.15)

где ψm– коэффициент модуля, принимаем ψm= 25.

По ГОСТ 9563-80-1 выбираем стандартный модуль m = 3.

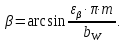

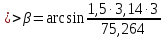

Коэффициент осевого перекрытия

1,1.

1,1.

Угол наклона зубьев

(2.16)

(2.16)

;

;

Принимаем

=1,5

=1,5 =

= .

.

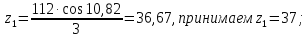

Число зубьев шестерни

Число зубьев колеса

(2.18)

(2.18)

z2=37·2,36=87,32,принимаем z2=87.

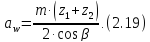

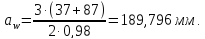

Межосевое расстояние

Делительные диаметры колеса.

(2.20)

(2.20)

Для шестерни

мм.

мм.

Для колеса

мм.

мм.

Диаметры вершин зубьев

dai=di+2⋅m

Для шестерни

da1=113,266+2⋅3=119,266 мм.

Для колеса

da2=266,327+2⋅3=272,327 мм.

Диаметры впадин зубьев

dfi=di-2,5⋅m (2.22)

Для шестерни

df1=113,266-2,5·3=105,766 мм.

Для колеса

df2=266,327-2,5⋅3=258,827 мм.

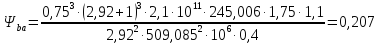

2.3.2 Проектный расчет цилиндрической косозубой быстроходной передачи

Находим коэффициент ширины колеса относительно межосевого расстояния по формуле

, (2.23)

, (2.23)

где

бп=

бп= тп=189,796

мм.

тп=189,796

мм.

.

.

Коэффициент ширины, рассчитывается по формуле 2.11

=0,5·0,207·(2,92+1)=0,406;

=0,5·0,207·(2,92+1)=0,406;

Степень точности

=8.

=8.

Коэффициент распределения нагрузки, рассчитывается по формуле 2.12

=1+0,25·(

=1+0,25·( -5);

-5);

=1+0,25·(8-5)=1,75;

=1+0,25·(8-5)=1,75;

Коэффициент концентрации нагрузки

=1,1.

=1,1.

Модуль упругости

=2,1·1011

Па.

=2,1·1011

Па.

Ширина колеса, рассчитываем по формуле 2.14

bW=189,796· 0,207=39,288 мм.

Модуль передачи, рассчитываем по формуле 2.15

.

.

По ГОСТ 9563-80-1 выбираем стандартный модуль m = 1,5.

Коэффициент

осевого перекрытия

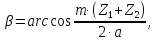

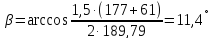

Угол наклона зубьев, рассчитываем по формуле 2.16

где

определяется

по формуле

определяется

по формуле

(2.23)

(2.23)

принимаем

принимаем

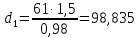

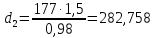

=61,

=61,

где

в свою очередь

определяется по формуле

определяется по формуле

(2.24)

(2.24)

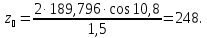

определяется

по формуле

определяется

по формуле

=

= -

- ;

(2.25)

;

(2.25)

=248-61=61·2,92.

=248-61=61·2,92.

177=177 =177;

=177;

;

;

Делительные диаметры, рассчитываем по формуле 2.20.

Для шестерни

мм.

мм.

Для колеса

мм.

мм.

Диаметры вершин зубьев, рассчитываем по формуле 2.21.

Для шестерни

da1=96,835+2⋅1,5=99,977 мм.

Для колеса

da2=282,78+2⋅1,5=285,9 мм.

Диаметры впадин зубьев, рассчитываем по формуле 2.22.

Для шестерни

df1=96,835-2,5·1,5=92,905 мм.

Для колеса.

df2=282,78-2,5⋅1,5=278,828 мм.