5 Проектный расчёт валов привода

Проектный расчёт промежуточного вала

Диаметр в месте посадки колеса и промежуточной шейки

(5.1)

(5.1)

dk принимаем 50 мм.

Диаметр в месте посадки подшипников

(5.2)

(5.2)

Диаметр в месте посадки колеса и промежуточной шейки

(5.3)

(5.3)

Диаметр упорного буртика

(5.4)

(5.4)

Проектный расчёт быстроходного вала

Диаметр в месте посадки колеса и промежуточной шейки, расчитываем по формуле 5.1

dk принимаем 35 мм.

Диаметр в месте посадки подшипников, расчитываем по формуле 5.2

Диаметр в месте посадки колеса и промежуточной шейки, расчитываем по формуле 5.3

Диаметр упорного буртика, расчитываем по формуле 5.4

Проектный расчёт тихоходного вала

Диаметр в месте посадки колеса и промежуточной шейки, расчитываем по формуле 5.1

dk принимаем 60 мм.

Диаметр в месте посадки подшипников, расчитываем по формуле 5.2

Диаметр в месте посадки колеса и промежуточной шейки, расчитываем по формуле 5.3

Диаметр упорного буртика, расчитываем по формуле 5.4

Проектный расчёт приводного вала

Диаметр в месте посадки колеса и промежуточной шейки, расчитываем по формуле 5.1

dk принимаем 60 мм.

Диаметр в месте посадки подшипников, расчитываем по формуле 5.2

Диаметр в месте посадки колеса и промежуточной шейки, расчитываем по формуле 5.3

Диаметр упорного буртика, расчитываем по формуле 5.4

6 Обоснование и расчет основных размеров корпуса редуктора

Для удобства монтажа деталей корпус обычно выполняют разъёмным. Плоскость разъёма проходит через оси валов и делит корпус на основание (нижнюю часть), промежуточную часть (среднюю часть) и крышку (верхнюю часть).

Разъёмные части корпуса редуктора выполняются из материала СЧ15 ГОСТ1412-85. Для построения компоновочной схемы редуктора необходимо рассчитать следующие параметры:

Толщина стенки редуктора

(6.1)

(6.1)

.

.

Расстояние от внутренней поверхности стенки редуктора до боковой поверхности вращающейся части

(6.2)

(6.2)

8.8мм.

8.8мм.

До

боковой поверхности подшипника качения

.

.

Расстояние

в осевом направлении между вращающимися

частями, смонтированными на одном валу

,

разных валах

,

разных валах

(6.3)

(6.3)

.

.

Радиальный зазор между зубчатым колесом одной ступени и валом другой ступени(min)

(6.4)

(6.4)

.

.

Радиальный зазор от поверхности вершин зубьев.

До внутренней поверхности стенки редуктора

(6.5)

(6.5)

.

.

До внутренней нижней поверхности стенки корпуса

(6.6)

(6.6)

.

.

Расстояние

от боковых поверхностей элементов,

вращающихся вместе с валом до неподвижных

наружных частей редуктора

.

.

Ширина

фланцев S, соединяемых болтов диаметром

(6.7)

(6.7)

где

=33мм.

=33мм.

.

.

Толщина фланца боковой крышки

(6.8)

(6.8)

Высота головки болта

(6.9)

(6.9)

.

.

Толщина втулки фланца

(6.10)

(6.10)

7 Проверочный расчёт тихоходного вала

Нагрузки действующие на вал.

Окружная нагрузка

;

(7.1)

;

(7.1)

.

.

Радиальная нагрузка

(7.2)

(7.2)

.

.

Осевая нагрузка

(7.3)

(7.3)

.

.

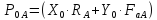

Нагрузка от муфты

(7.4)

(7.4)

.

.

Расстояние между опорами и точками приложения нагрузок, определяется из компоновки

a=0,069м,b=00,64м,c=0,091м.

7.1.Определения опасных сечений вала

Реакции

момента от силы

(7.5)

(7.5)

.

.

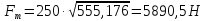

Составим уравнение моментов сил относительно левой опоры

(7.6)

(7.6)

отсюда

выражается реакция

;

(7.7)

;

(7.7)

.

.

Составим уравнение моментов сил относительно правой опоры

(7.8)

(7.8)

отсюда

выражается реакция

;

(7.9)

;

(7.9)

.

.

Момент в сечении 1(с левой стороны)

·a;

(7.10)

·a;

(7.10)

·69=92,5кН·м.

·69=92,5кН·м.

Момент в сечении 1(с правой стороны)

·b;

(7.11)

·b;

(7.11)

·64=85,8кН·м.

·64=85,8кН·м.

Составим уравнение моментов сил относительно левой опоры

=0:-

=0:- (7.12)

(7.12)

отсюда

выражается реакция

=

= ;

(7.13)

;

(7.13)

=

= .

.

Составим уравнение моментов сил относительно правой опоры опоры

=0:

=0: (7.14)

(7.14)

отсюда

выражается реакция

=

= ;

(7.15)

;

(7.15)

=

= .

.

Момент в сечении 1

·a;

(7.16)

·a;

(7.16)

.

.

Момент в сечении 2

·c;

(7.17)

·c;

(7.17)

.

.

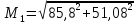

Момент в сечении 1

.

(7.18)

.

(7.18)

=99,86

кН·м.

=99,86

кН·м.

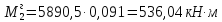

Момент в сечении 2

.

(7.19)

.

(7.19)

Момент

в сечении

0,т.е.

0,т.е.

.

.

=536,04

кН·м.

=536,04

кН·м.

Рисунок 2-Эпюры

7.2 Расчёт вала на усталостную прочность

Предел

усталостной выносливости ( ).

).

По напряжениям изгиба

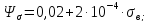

(7.20)

(7.20)

.

.

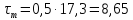

По напряжениям кручения

(7.21)

(7.21)

.

.

Моменты сопротивления опасного сечения.

Осевой

,

(7.22)

,

(7.22)

где d-диаметр опасного сечения вала, м;

.

.

Полярный

(7.23)

(7.23)

.

.

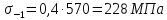

Напряжения изгиба

(7.24)

(7.24)

.

.

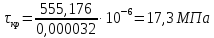

Напряжения кручения

(7.25)

(7.25)

.

.

Параметры циклов нагружения вала.

Изгиб.

Амплитуда цикла

;

(7.26)

;

(7.26)

МПа.

МПа.

Среднее напряжение цикла

;

(7.27)

;

(7.27)

Коэффициент, корректирующий влияние среднего напряжения цикла на сопротивление усталости

(7.28)

(7.28)

.

.

Кручение.

Амплитуда цикла

(7.29)

(7.29)

МПа.

МПа.

Среднее напряжение цикла

(7.30)

(7.30)

МПа.

МПа.

Коэффициент, корректирующий влияние среднего напряжения цикла на сопротивление усталости

(7.31)

(7.31)

.

.

Эффективные коэффициенты концентрации напряжений.

Т.к.

сечение под подшипник-канавка для выхода

шлифовального круга и переходная

посадка, то

=1,55,

=1,55, (выбираем

по таблице А.9 из методических указаний).

(выбираем

по таблице А.9 из методических указаний).

Размеры канавки для выхода шлифовального круга ГОСТ 8820-69

b=5,0 мм;d=1мм;r=1,6мм.

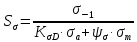

Коэффициенты, учитывающие размеры вала

При изгибе

=0,5·

=0,5· (7.32)

(7.32)

=0,5·

=0,5· =0,5.

=0,5.

где

=0,19-1,25·

=0,19-1,25· ·

· ;

(7.33)

;

(7.33)

=0,19-1,25·

=0,19-1,25· ·570=0,119.

·570=0,119.

При кручении

=

= (7.34)

(7.34)

=0,5·

=0,5· =0,81,

=0,81,

где

=1,5·

=1,5· (7.35)

(7.35)

=1,5·

=1,5·

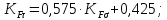

Коэффициенты, учитывающие качество (шероховатость) поверхности.

При изгибе

(7.36)

(7.36)

.

.

При кручении

(7.37)

(7.37)

.

.

Т.к.

отсутствует поверхностное упрочнение,

то коэффициент, учитывающий наличие

поверхностного упрочнения

.

.

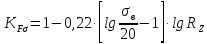

Коэффициенты концентрации напряжений.

При изгибе

(7.38)

(7.38)

.

.

При кручении

(7.39)

(7.39)

.

.

Коэффициенты запаса сопротивления усталости.

При изгибе

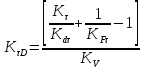

(7.40)

(7.40)

.

.

При кручении

(7.41)

(7.41)

6,5.

6,5.

Суммарный

(7.42)

(7.42)

.

.

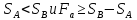

Условие усталостной выносливости

S> (7.43)

(7.43)

2,1> .

.

Условие выполняется.

8 Выбор и расчёт шпоночных соединений привода

Для закрепления деталей на валах редуктора используем призматические шпонки. Размеры поперечного сечения шпонок выбираем по ГОСТ 23360-78 в соответствии с диаметром вала в месте установки шпонок. Расчётную длину шпонок находим из условия смятия

(8.1)

(8.1)

где Т – передаваемый момент, Нм;

d – диаметр вала, мм;

h – высота шпонки, мм; [см] – допускаемое напряжение смятия, МПа; при стальной ступице и спокойной нагрузке [см]=80…120 МПа; lр – рабочая длина шпонки, мм; при скругленных концах lр=l-b; l – длина шпонки, мм.

,

(8.2)

,

(8.2)

где b – ширина шпонки, мм.

Допускаемое напряжение на смятие примем равным [σсм] = 120 МПа, наихудший вариант когда работа механизма сопровождается большими толчками.

Шпоночное соединение для тихоходного вала.

Диаметр

вала

Крутящий момент на валу

T=555,176 Н·м;

b=18мм;

h=11мм;

см=120

МПа;

см=120

МПа;

l=73 мм;

=

=

Шпоночное соединение для промежуточном вала(тихоходная ступень).

Диаметр

вала :

Крутящий момент на валу

Т=245,006Н·м;

b=16мм;

h=10мм;

см=120

МПа;

см=120

МПа;

l=78 мм;

=

=

.

.

Шпоночное соединение для промежуточном вала(быстроходная ступень).

Диаметр вала d=50мм.

Крутящий момент на валу: Т=245,006Н·м;

b=16мм;

h=10мм;

см=120

МПа;

см=120

МПа;

l=60 мм;

=

=

.

.

Шпоночное соединение для быстроходного вала.

Диаметр

вала

Крутящий момент на валу

Т=87,378Н·м;

b=12мм;

h=8мм;

см=120

МПа;

см=120

МПа;

l=60 мм;

=

=

.

.

Шпоночное соединение для приводного вала.

Диаметр вала d=60мм;

Крутящий момент на валу

Т=538,948Н·м;

b=14мм;

h=9мм;

см=120

МПа;

см=120

МПа;

l=70 мм;

=

=

.

.

9 Выбор и расчёт подшипников привода

По диаметрам валов под подшипники выбираем подшипники: шариковые радиальные-упорные по ГОСТ 831-75,на тихоходном валу подшипники роликовые радиально-упорные по ГОСТ 27365-87.

Выбранные подшипники и их основные параметры заносим в таблицу 2.

Таблица 2 – Подшипники.

|

Назначение вала |

Обозначение подшипников |

d, мм |

D,мм |

B,мм |

C,кН |

C0,кН |

|||

|

Быстроходный |

60106 |

30 |

55 |

13 |

14,5 |

7,88 |

|||

|

Промежуточный |

60109 |

45 |

75 |

16 |

22,5 |

13,4 |

|||

|

Тихоходный |

60111 |

55 |

90 |

18 |

91,3 |

83,0 |

|||

|

Приводной |

15111 |

55 |

100 |

25 |

61,8 |

31,5 |

|||

9.1Проверочный расчет подшипников тихоходного вала

Нагрузки на подшипник

Радиальные нагрузки

Нагрузка на левой опоре

(9.1)

(9.1)

Нагрузка на правой опоре

(9.2)

(9.2)

Осевые нагрузки на подшипники

e=0,41(определяется

по таблице А.13 из методических указаний

в зависимости от отношения

)

)

Угол контакта подшипника

(выбираем

в зависимости от условного обозначения

подобранного подшипника)

(выбираем

в зависимости от условного обозначения

подобранного подшипника)

Относительный эксцентриситет

=0,83·е

(9.3)

=0,83·е

(9.3)

=0,83·0,41=0,34

=0,83·0,41=0,34

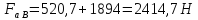

Внутреннее усилие в левом подшипнике

·

· (9.4)

(9.4)

·1331,4=520,7Н.

·1331,4=520,7Н.

·

· (9.5)

(9.5)

·5316,8=1807,7Н.

·5316,8=1807,7Н.

Осевые нагрузки на подшипники

,т.к.

,т.к.

(9.6)

(9.6)

,т.к.

,т.к.

(9.7)

(9.7)

.

.

Расчет подшипников по грузоподъемности

По динамической

Коэффициент вращения

V=1,т.к. вращается внутреннее кольцо подшипника

Коэффициенты радиальной и осевой сил для левого и правого подшипников

(определяем

по таблице А.13 из методических указаний

в зависимости от сравнений отношений

с эксцентриситетом е)

с эксцентриситетом е)

=1,

=1,

=0,45,

=0,45,

=0,

=0,

=1,34.

=1,34.

Коэффициент безопасности

=1,т.к.

нагрузка спокойная

=1,т.к.

нагрузка спокойная

Температурный коэффициент

=1,т.к.

температура до 100

=1,т.к.

температура до 100 С.

С.

Эквивалентная динамическая нагрузка для левого и правого подшипников

(9.8)

(9.8)

Н.

Н.

(9.9)

(9.9)

Н.

Н.

Дальнейший

расчет ведется для подшипников с

наибольшей эквивалентной динамической

нагрузкой, т.е. =5628,3Н.

=5628,3Н.

Ресурс работы подшипника

L=60· ·n·

·n· (9.10)

(9.10)

L=60· ·555,176·34944=

1164ч.

·555,176·34944=

1164ч.

Коэффициент долговечности

=1

при вероятности безотказной работы.

=1

при вероятности безотказной работы.

Обобщенный коэффициент влияния качества металла, технологии производства, конструкции и условия эксплуатации

=0,6-0,7(для

роликовых подшипников при нормальных

условиях), принимаем

=0,6-0,7(для

роликовых подшипников при нормальных

условиях), принимаем

=0,7.

=0,7.

Показатель степени

р=3,3(для роликовых подшипников).

Действительная динамическая грузоподъемность

(9.11)

(9.11)

Условие выбора по динамической грузоподъемности

(9.12)

(9.12)

53468 91300Н

91300Н

Условие выполняется.

По статической грузоподъемности

Статические коэффициенты радиальной и осевой сил

,

, (определяется по таблице А.14 из методических

указаний в зависимости от вида подшипника).

(определяется по таблице А.14 из методических

указаний в зависимости от вида подшипника).

Эквивалентная статическая нагрузка для левого и правого подшипников

(9.13)

(9.13)

Н.

Н.

(9.14)

(9.14)

Н.

Н.

Дальнейший

расчет ведется для подшипников с

наибольшей эквивалентной статической

нагрузкой, т.е. =5155,2Н.

=5155,2Н.

Условие выбора по динамической грузоподъемности

(9.15)

(9.15)

5155,2 83000Н

83000Н

Условие выполняется.