- •Метрология, стандартизация и сертификация. Взаимозаменяемость

- •Содержание

- •Введение

- •Содержание, исходные данные и оформление работы

- •Содержание курсовой работы

- •Исходные данные

- •Объём и оформление

- •Взаимозаменяемость гладких цилиндрических соединений

- •Расчет и выбор посадок с зазором

- •Расчет и выбор посадок с натягом

- •Пример расчета и выбора посадки с зазором

- •Пример расчета и выбора посадки с натягом

- •Расчет и выбор посадок подшипников качения

- •Расчет гладких калибров для отверстий и валов

- •Типовые конструкции и размеры гладких калибров

- •1 Пластинка гладкая; 2 пластинка ступенчатая; 3 ручка-накладка по гост 18369-73

- •Технические требования к калибрам (гост 2015-84).

- •Взаимозаменяемость и контроль резьбовых сопряжений

- •Определение основных параметров резьбы

- •Расположение полей допусков резьбы

- •3.3. Выбор средств контроля резьбового сопряжения

- •Взаимозаменяемость шлицевых сопряжений

- •Выбор способа центрирования шлицевого сопряжения

- •Выбор точности и характера сопряжения шлицевых деталей

- •Обозначения шлицевых соединений

- •5. Расчет допусков размеров, входящих в размерные цепи

- •Метод расчета размерных цепей, обеспечивающий полную взаимозаменяемость

- •Теоретико-вероятностный метод расчета размерных цепей

- •Метод групповой взаимозаменяемости

- •Решение задачи по групповой взаимозаменяемости

- •Взаимозаменяемость и контроль зубчатых передач

- •Выбор степеней точности

- •Выбор контролируемых параметров и их численных значений

- •Назначение средств контроля для выбранных параметров зубчатых колес

- •Выполнение чертежа цилиндрического зубчатого колеса

- •8. Основы стандартизации, сертификации, метрологии и взаимозаменяемости

- •450000, Уфа-центр, ул. К.Маркса, 12

-

Обозначения шлицевых соединений

Обозначения шлицевых соединений валов и втулок должны содержать:

-

букву, обозначающую поверхность центрирования;

-

число зубьев и номинальные размеры d, D и b соединения вала и втулки;

-

обозначение полей допусков или посадок диаметров, а также размера b, помещенного после соответствующих размеров.

D -

d - –z d x D b ГОСТ 1139-80

b -

Разрешается не указывать в обозначении допуски нецентрирующих диаметров.

Пример обозначения соединения: а) центрирование по D и b:

D 6 26 32 H 7 6 F8 ;

js6 js7

б) центрирование по d и b:

D 6 26 H 8 32 H12 6 F8 ;

e8 a11 d8

в) центрирование по b:

D 6 26 32 H12 6 D9 .

a11 h8

Обозначение эвольвентного шлицевого соединения должно

содержать:

-

номинальный диаметр соединения Df модуль m;

-

обозначение посадки соединения, помещаемое после размеров центрирующих элементов.

Примеры обозначения:

-

при центрировании по боковым сторонам зубьев

Df = 50 мм, m = 2 мм, посадка 9H/9g:

соединения

50 2 9H

9g

ГОСТ 6033-80;

втулки 50 2 9Н ГОСТ 6033-80;

вала 50 2 9g ГОСТ 6033-80;

-

при центрировании по наружному диаметру Df = 50 мм, m = 2

мм, посадка Н7/ g6:

соединения: 50 2 Н7/g6 ГОСТ 6033-80;

-

при центрировании по внутреннему диаметру Dа = 50 мм, m = 2 мм, посадка Н7/ g6:

i50 2 H7/g6 ГОСТ 6033-80;

(i обозначает центрирование по внутреннему диаметру).

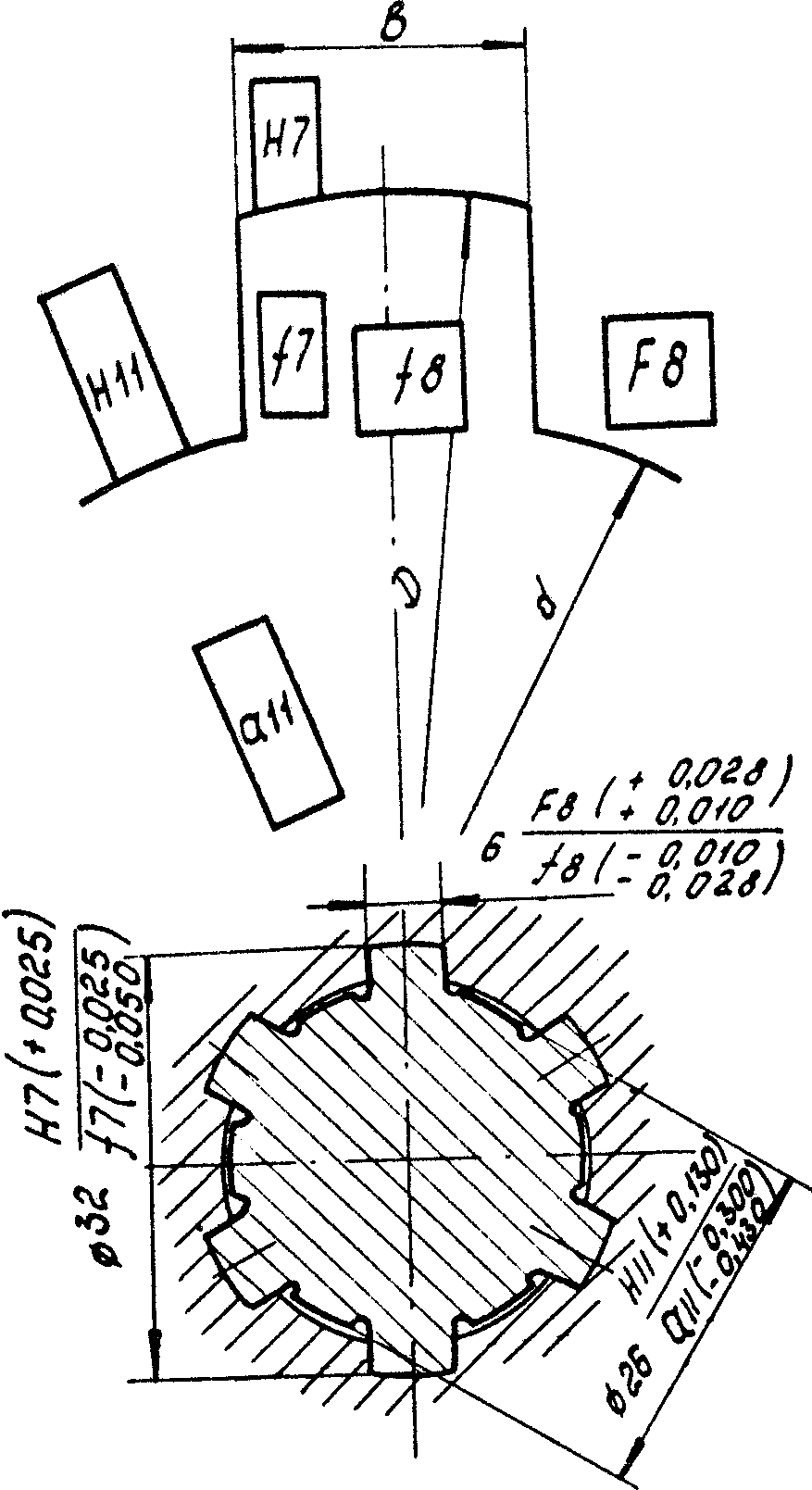

Пример. Для подвижного прямобочного шлицевого сопряжения с номинальным размером 62632, при отсутствии повышенных требований по точности центрирования, выбрать способ центрирования и посадки.

-

Так как повышенных требований к точности центрирования нет, а втулка термически не обрабатывается, выбираем центрирование по наружному диаметру D и ширине шлица b.

-

Точность центрирования относительно невысокая, по ГОCТ 1139-80 выбираем норму точности центрирующих поверхностей 7 и 8 квалитетам, нецентрирующих по 11-12 квалитетам.

-

Соединение подвижное. По ГОСТ 1139-80 выбираем предпочтительную посадку H7/f7 – по D и F8/f8 – по b. Для d – H11 на втулку. На валу на диаметр d отклонения нормируются самим конструктором назначаем а11.

Окончательно получим:

D 6 26 32 H 7 F8 .

f 7 f 8

-

По ГОСТ 25347-82 находим численные значения отклонений:

0,028

F8

D 32

H 7 0,025

;

0,025

b 6 0,010 ;

0,010

d 26 H11 0,130

0,300

f 7

f 8

a11

0,050

0,028

0,430

dmin = 25,57 не меньше размера d1 =24,6 по ГОСТ 1139-80.

-

Схема полей допусков и чертеж шлицевого сопряжения

представлены на рис. 8.

Рис. 8. Допуски шлицевого соединения

5. Расчет допусков размеров, входящих в размерные цепи

При конструировании механизмов, машин, приборов и других изделий, проектировании технологических процессов, выборе средств и методов измерений возникает необходимость в проведении размерного анализа, с помощью которого достигается правильное соотношение взаимосвязанных размеров и определяются их эксплуатационные интервалы (допуски). Подобные расчеты выполняются с использованием теории размерных цепей. При этом

могут быть решены следующие конструкторские, технологические и метрологические задачи [8]:

-

Установление геометрических и кинематических связей между размерами деталей, расчет номинальных значений, отклонений и допусков размеров звеньев.

-

Расчет норм точности и разработка технических условий на машины и их составные части.

-

Анализ правильности простановки размеров и отклонений на рабочих чертежах деталей.

-

Расчет межоперационных размеров, припусков и допусков, пересчет конструктивных размеров на технологические.

-

Обоснование последовательности технологических операций при изготовлении и сборке изделий.

-

Обоснование и расчет необходимой точности приспособлений.

-

Выбор средств и методов измерений, расчет достижимой точности измерений.

Размерные цепи используют для решения прямой и обратной задач, отличающихся последовательностью расчетов.

Прямая задача. По заданным номинальным размерам всех звеньев размерной цепи и предельным отклонениям исходного (замыкающего) размера определить допуски и предельные отклонения всех составляющих звеньев. Такая задача относится к проектному расчету размерной цепи.

Обратная задача. По заданным номинальным размерам и предельным отклонениям составляющих звеньев определить номинальный размер и предельные отклонения замыкающего звена. Такая задача относится к проверочному расчету размерной цепи.

Существуют следующие методы решения размерных цепей:

-

Метод полной взаимозаменяемости.

-

Вероятностный метод.

-

Метод групповой взаимозаменяемости (селективной сборки).

-

Метод пригонки.

-

Метод регулирования.

В данном учебном пособии рассматриваются два первых метода решения размерных цепей.