- •Министерство высшего образования и науки Российской Федерации

- •«Национальный исследовательский томский политехнический университет»

- •Эксплуатация и режимы работы электрооборудования электростанций

- •Содержание

- •Введение

- •Задание к курсовой работе

- •1. Исходные данные

- •2. Типы и параметры электродвигателей собственных нужд

- •3. Выбор схемы собственных нужд

- •4. Расчет установившегося режима

- •5. Расчет установившегося режима через резервный трансформатор с.Н.

- •6. Проверка самозапуска двигателей собственных нужд

- •6.1 Короткое замыкание к1

- •6.2 Короткое замыкание к2

- •6.3 Короткое замыкание к3

- •6.4 Короткое замыкание к4

- •6.5 Отказ авр

- •7. Расчёт теплового режима силового трансформатора

- •7.1 Расчет тепловых характеристик трансформатора

- •7.2 Расчёт износа изоляции

- •7.3 Расчет допустимых нагрузок и перегрузок

- •8. Краткое описание технологической схемы тэс

- •Заключение

- •Список использованной литературы

7.2 Расчёт износа изоляции

Участок графика с неизменной температурой

примем за один интервал, равный

примем за один интервал, равный

Базовая температура наиболее нагретой

точки, при которой скорость расчётного

износа витковой изоляции соответствует

сроку службы трансформатора, условно

принятого за единицу, и равная

Шестиградусное правило старения изоляции

- температурный интервал, который

означает, что при изменении температуры

наиболее нагретой точки обмотки на

каждые 6 относительный износ витковой изоляции

и срок службы трансформатора изменяется

в 2 раза. (

относительный износ витковой изоляции

и срок службы трансформатора изменяется

в 2 раза. (

Таблица 20 – Определение износа изоляции

|

Интервал |

|

|

Fi |

Суточный износ F |

|

10.1-11.114 |

86.068 |

1.014 |

0.011 |

0.12 |

|

11.114-12.128 |

92.313 |

1.014 |

0.022 |

|

|

12.128-15.509 |

87.923 |

3.381 |

0.044 |

|

|

15.509-18.89 |

77.43 |

3.381 |

0.013 |

|

|

18.89-22.271 |

72.718 |

3.381 |

0.008 |

|

|

22.271-24 |

71.156 |

1.729 |

0.006 |

|

|

0-3.52 |

70.574 |

1.042 |

0.005 |

|

|

3.52-10.1 |

70.149 |

6.576 |

0.011 |

|

|

|

|

|

|

|

|

|

|

|

|

При данном суточном износе трансформатор оказался недогружен, то есть не использует свои возможности по полной. Необходимо дополнительно его нагрузить или при выборе трансформатора взять его меньшей мощности.

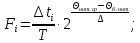

7.3 Расчет допустимых нагрузок и перегрузок

По значению коэффициента износа и следующим ограничениям можно определить вид графика нагрузки.

График нагрузки при

не

превышение приведенных ниже ограничений

следует относить к графикам допустимых

систематических нагрузок.

не

превышение приведенных ниже ограничений

следует относить к графикам допустимых

систематических нагрузок.

Рисунок

30 – Норма допустимых систематических

нагрузок трансформаторов

Рисунок

30 – Норма допустимых систематических

нагрузок трансформаторов

Рисунок 31 – Норма допустимых аварийных перегрузок

Для системы охлаждения Д и температуры

охлаждающей среды 10 ,

значение допустимой нагрузки

,

значение допустимой нагрузки

и

аварийной перегрузки

и

аварийной перегрузки

в [1, табл.1.36].

в [1, табл.1.36].

Ограничения по температуре:

В ходе определения допустимых нагрузок и перегрузок было выявлено, что график нагрузки ТСН (ТРДНС-25000/10) относится к графикам допустимых систематических нагрузок и работа ТСН при таком графике нагрузки допустима.

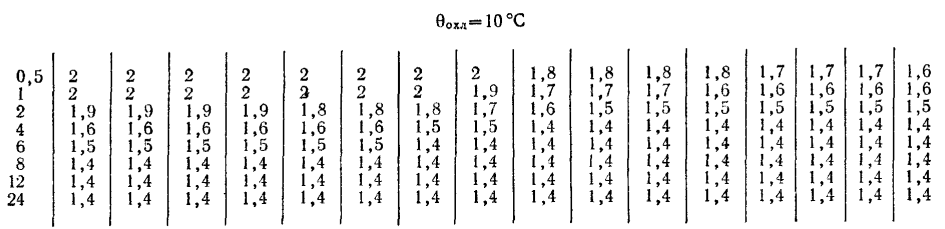

8. Краткое описание технологической схемы тэс

Рисунок 32 – Тепловая электрическая

станция (рисунок общего вида)

Рисунок 32 – Тепловая электрическая

станция (рисунок общего вида)

Подготовка топлива:

Со склада угля топливо по ленточному транспортеру поступает в дробилку (12, рисунок 32), где размалывается до фракций 10-25 мм и поступает в бункер сырого угля (5, рисунок 32). Из бункера сырого угля дробленное топливо и первичный воздух подаются в шаровую барабанную мельницу (ШРБ), где уголь доводится до пылевидного состояния и затем пылевоздушная смесь поступает в сепаратор (7, рисунок 32). В сепараторе происходит отделение крупных фракций угля от пыли, которые вновь возвращаются на домол в ШРБ, а пылевоздушная смесь поступает в циклон (8, рисунок 32). Циклон применяется для отделения готовой угольной пыли от транспортирующего воздуха. Готовое топливо в виде угольной пыли далее поступает в бункер пыли (6, рисунок 32).

Сжигание топлива:

В топку котла через горелку вводится топливо (угольная пыль) и воздух. Здесь происходит преобразование химической энергии топлива в тепловую энергию продуктов сгорания. Часть этой энергии передается непосредственно рабочей среде. Остальная часть в виде теплоты продуктов сгорания покидает топку и используется в последующих конвективных поверхностях. После сгорания топлива получаются дымовые газы, зола шлак. Дымовые газы с помощью дымососов (17, рисунок 32) подаются в дымовую трубу и рассеиваются в верхних слоях атмосферы. Предварительно из дымовых газов с помощью золоуловителей (19, рисунок 32) удаляется зола. Шлак через сетку пола в топке котла посредством смывных устройств вместе с золой подается в самотечные каналы гидрозолоудаления (18, рисунок 32). Далее, багерными насосами по золопроводам смесь подается на золоотвал.

Пароводяной тракт:

Подогретый пар из котла (3, рисунок 33) поступает в цилиндр высокого давления (ЦВД, 5, рисунок 33) паровой турбины. На рис.2 элемент 4 – пароперегреватель. После ЦВД пар возвращается в котел и поступает в промежуточный пароперегреватель, в котором подогревается до температуры свежего пара и затем в цилиндр низкого давления паровой турбины (ЦНД, 6 на стр.33). Из турбины пар поступает в конденсатор турбины (11, рисунок 33). Далее конденсат прокачивается конденсатным насосом (12, рисунок 33) через подогреватель низкого давления (ПНД, 15, рисунок 33) в деаэратор (19, рисунок 33). В деаэраторе вода освобождается от растворенных в ней агрессивных газов и доводится до кипения. Деаэрированная питательная вода питательным насосом (20, рисунок 33) подается через подогреватель высокого давления (ПВД, 21, рисунок 33) в котел. Тем самым замыкается пароводяной тракт.

Система технологического водоснабжения:

Для охлаждения в конденсаторе отработавшего пара требуется большое количество охлаждающей технологической воды. При близком расположении реки или водоема применяется прямоточная система водоснабжения, когда технологическая вода с помощью циркуляционного насоса (13, рисунок 33) забирается непосредственно из этих источников и пройдя через конденсатор сбрасывается. При большом удалении источника водоснабжения применяется система оборотного водоснабжения. При такой системе отработавшая в конденсаторе вода не сбрасывается, а подается в градирню, где охлаждается и снова подается в конденсатор для охлаждения пара. Часть технологической воды после соответствующей очистки в водоподготовительной установке (16, рисунок 33) пополняет тракт питательной воды.

Рисунок 33 – Технологическая схема ТЭС

-

Топливное хозяйство; 2. Подготовка топлива; 3. Котел; 4. Промежуточный пароперегреватель; 5. Часть высокого давления паровой турбины (ЧВД или ЦВД); 6. Часть низкого давления паровой турбины (ЧНД или ЦНД); 7. Электрический генератор; 8. Трансформатор собственных нужд; 9. Трансформатор связи; 10. Главное распределительное устройство; 11. Конденсатор; 12. Конденсатный насос; 13. Циркуляционный насос; 14. Источник водоснабжения (например, река); 15. Подогреватель низкого давления (ПНД); 16. Водоподготовительная установка (ВПУ); 17. Потребитель тепловой энергии; 18. Насос обратного конденсата; 19. Деаэратор; 20. Питательный насос; 21. Подогреватель высокого давления (ПВД); 22. Шлакозолоудаление; 23. Золоотвал; 24. Дымосос (ДС); 25. Дымовая труба; 27. Дутьевой вентилятор (ДВ); 28. Золоуловитель.

Топливное хозяйство в зависимости от вида используемого на станции топлива включает приемно-разгрузочное устройство, транспортные механизмы, топливные склады твердого и жидкого топлива, устройства для предварительной подготовки топлива (дробильные установки для угля). В состав мазутного хозяйства входят также насосы для перекачки мазута, подогреватели мазута, фильтры.

Подготовка твердого топлива к сжиганию состоит из размола и сушки его в пылеприготовительной установке, а подготовка мазута заключается в его подогреве, очистке от механических примесей, иногда в обработке спецприсадками. С газовым топливом все проще. Подготовка газового топлива сводится в основном к регулированию давления газа перед горелками котла.

Необходимый для горения топлива воздух подается в топочное пространство котла дутьевыми вентиляторами (ДВ). Продукты сгорания топлива — дымовые газы — отсасываются дымососами (ДС) и отводятся через дымовые трубы в атмосферу. Совокупность каналов (воздуховодов и газоходов) и различных элементов оборудования, по которым проходит воздух и дымовые газы, образует газовоздушный тракт тепловой электростанции (теплоцентрали). Входящие в его состав дымососы, дымовая труба и дутьевые вентиляторы составляют тягодутьевую установку. В зоне горения топлива входящие в его состав негорючие (минеральные) примеси претерпевают химико-физические превращения и удаляются из котла частично в виде шлака, а значительная их часть выносится дымовыми газами в виде мелких частиц золы. Для защиты атмосферного воздуха от выбросов золы перед дымососами (для предотвращения их золового износа) устанавливают золоуловители.

Шлак и уловленная зола удаляются обычно гидравлическим способом на золоотвалы.

При сжигании мазута и газа золоуловители не устанавливаются.

При сжигании топлива химически связанная энергия превращается в тепловую. В результате образуются продукты сгорания, которые в поверхностях нагрева котла отдают теплоту воде и образующемуся из нее пару.

Совокупность оборудования, отдельных его элементов, трубопроводов, по которым движутся вода и пар, образуют пароводяной тракт станции.

В котле вода нагревается до температуры насыщения, испаряется, а образующийся из кипящей котловой воды насыщенный пар перегревается. Из котла перегретый пар направляется по трубопроводам в турбину, где его тепловая энергия превращается в механическую, передаваемую на вал турбины. Отработавший в турбине пар поступает в конденсатор, отдает теплоту охлаждающей воде и конденсируется.

,

,

,ч.

,ч.