- •Резание материалов

- •2. Высокоскоростная и сверхскоростная обработка.

- •3. Зона стружкообразования при резании металлов. Виды стружек.

- •6. Шлифование. Виды шлифования. Элементы режима резания при шлифовании.

- •7. Элементы режима резания. Сечение срезаемого слоя при точении

- •8. Схемы резания при протягивании (173 кишуров). Износ, стойкость, скорость при протягивании.

- •9. Нарост на режущем инструменте. Причины возникновения. Способы уменьшения нароста.

- •10. Силы резания. Разложение равнодействующей силы на составляющие при точении.

- •11. Протягивание. Процесс резания при протягивании. Назначение режимов резания.

- •13. Постоянство о температуре резания. Второй закон резания. Положение о постоянстве оптимальной температуре резания.

- •14. Износ, стойкость и скорость при фрезеровании. Силы резания и мощность при фрезеровании.

- •15. Методы измерения температуры в зоне резания.

- •16. Фрезерование. Виды фрезерования. Элементы режима резания при фрезеровании.

- •17. Мощность резания. Понятие, определение.

- •18. Зенкерование и развертывание. Назначение режимов резания.

- •19. Источники образования теплоты при резании металлов. Уравнение теплового баланса.

- •20. Осевая сила и крутящий момент при сверлении.

- •21. Стойкость инструмента. Виды характеристик размерной стойкости. Факторы, влияющие на стойкость.

- •22. Скорость резания и стойкость сверл. Износ сверла и критерий затупления.

- •23. Износ инструмента. Основные схемы износа. Характер кривых износа инструмента.

- •24. Способы лезвийной обработки металлов. Виды движений при обработке резанием.

- •26. Расчет режима резания при точении табличным и аналитическим методами. Вконтакте 27. Параметры качества обработанной поверхности. Наклеп поверхностного слоя, остаточные напряжения.

- •28. Скорости резания

- •30. Обобщенная формула для расчета скорости резания

- •Режущий иснтрумент

- •1. Протяжки. Конструктивные и геометрические параметры протяжки для обработки круглых отверстий. Коэффициент заполнения стружечной канавки.

- •3. Зуборезные инструменты, работающие по методу копирования.

- •4. Зуборезные инструменты, работающие по методу обкатки.

- •5. Фрезы. Классификация фрез с острозаточенным зубом. Области применения.

30. Обобщенная формула для расчета скорости резания

Определяем скорость резания v, м/мин. по формуле:

где

![]() -

коэффициент, зависящий от условий

обработки (по табл. 11П для черновой

обработк 340, для чистовой -420); Т- стойкость

резца, мин;

-

коэффициент, зависящий от условий

обработки (по табл. 11П для черновой

обработк 340, для чистовой -420); Т- стойкость

резца, мин;

![]() -

общий поправочный коэффициент,

представляющий собой произведение

отдельных коэффициентов. каждый из

которых отражает влияние определенного

фактора на скорость резания.

-

общий поправочный коэффициент,

представляющий собой произведение

отдельных коэффициентов. каждый из

которых отражает влияние определенного

фактора на скорость резания.

Режущий иснтрумент

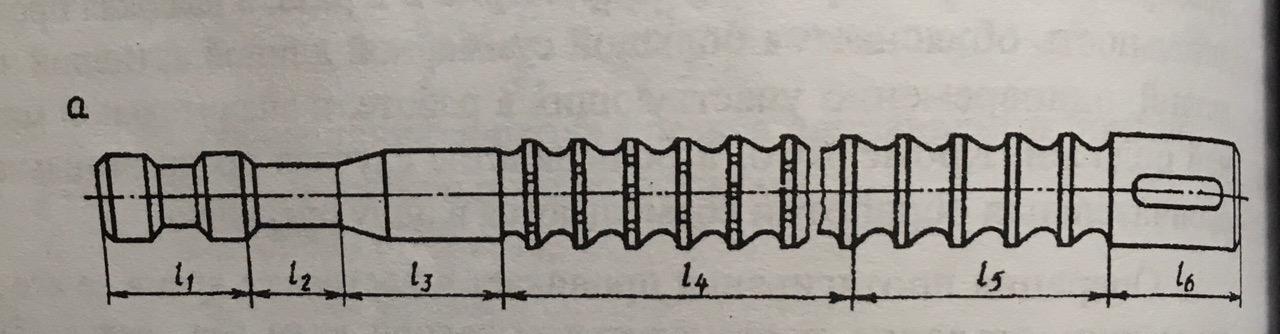

1. Протяжки. Конструктивные и геометрические параметры протяжки для обработки круглых отверстий. Коэффициент заполнения стружечной канавки.

Протяжка – многозубый инструмент с рядом последовательно выступающих друг над другом зубьев в направлении, перпендикулярном скорости главного движения резания. С помощью протяжек можно обрабатывать внутренние и наружные поверхности различной формы. При протягивании движение подачи отсутствует, а главное движение резания может быть поступательным или вращательным. 1. По назначению протяжки подразделяются на две группы. Для обработки внутренних поверхностей (отверстий): - круглые - для обработки круглых отверстий; - шлицевые – для обработки шлицевых отверстий; - шпоночные – для обработки шпоночных пазов; - гранные – для многогранных поверхностей; - протяжки для обработки винтовых канавок. Для обработки наружных поверхностей различного профиля: - протяжки для обработки зубчатых колес; - протяжки для протягивания цилиндрических поверхностей валов; - протяжки для наружных шлицев различного профиля на валах; - протяжки для получения канавок в форме ласточкина хвоста, Т-образных пазов, елочных профилей и др. 2. По конструктивному исполнению протяжки могут быть: - цельными - сборными (составными). 3. По направлению лезвий относительно скорости главного движения различают: - протяжки с кольцевыми и винтовыми зубьями. Это протяжки для внутреннего протягивания. - протяжки с прямыми и наклонными зубьями. Это протяжки для наружного протягивания, плоские и шпоночные. 4. По материалу режущей части различают: - протяжки из инструментальной стали, - быстрорежущей стали, - твердых сплавов. 5. По применяемой схеме резания различают про-тяжки с: - профильной (или обыкновенной); - прогрессивной (или групповой); - генераторной (или ступенчатой) схемами резани

1- хвостовик; 2 – шейка; 3 – переходной конус; 4 – передняя направляющая часть; 5 – режущая часть; 6 – калибрующая часть; 7 – задняя направляющая; 8 – опорная цапфа Хвостовик служит для закрепления протяжки в патроне протяжного станка. Передняя направляющая предназначена для установки обрабатываемой детали на протяжке перед протягиванием. Она обеспечивает плавный, без перекосов, переход детали на режущую часть протяжки. Режущая часть протяжки снабжается большим количеством зубьев и производит всю работу по срезанию припуска. Профили режущих кромок и поперечные размеры зубьев режущей части постепенно изменяются: первый зуб соответствует размерам предварительного отверстия, последний – форме и размерам готового отверстия. Промежуточные режущие зубья последовательно увеличиваются в размерах, благодаря чему при протягивании осуществляется срезание зубьями припуска без движения подачи. Калибрующая часть протяжки также имеет зубья, но в меньшем количестве; их размеры и формаодинаковы и соответствуют форме и размерам готового отверстия. Поэтому калибрующая часть гарантирует получение размеров готового отверстия и пополняет режущие зубья, выходящие из строя от износа. Задняя направляющая препятствует перекосу детали на протяжке и повреждению обработанной поверхности детали в момент выхода из отверстия последних калибрующих зубьев. Опорная цапфа выполняется только на тяжелых и длинных протяжках и служит для их поддержания с помощью люнета.

2.

Причины затылования режущих инструментов.

Кривые затылования.

Затылование —

метод затачивания задних поверхностей

режущих инструментов со сложным профилем

зуба с целью сохранения профиля

инструмента при переточках по передним

поверхностям зубьев и обеспечения

постоянства заднего угла. Чаще всего

затылуют зубья различных фрез: дисковых,

цилиндрических с прямолинейными и

спиральными стружечными канавками,

резьбовых, червячно-модульных, а также

зубья метчиков, спиральные сверла и т.

п.

Кривые затылования должны обеспечить

получение положительных задних углов

в любой точке режущего лезвия и

неизменность профиля после переточки.

Для сохранения размеров профиля режущей

кромки при переточках необходимо

постоянство передних и задних углов.

Если постоянство переднего угла

обеспечивается самой заточкой, то

сохранение заднего угла обеспечивает

форма задней поверхности.

В качестве

кривых для затылования используют

архимедову спираль, у которой приращение

радиуса-вектора прямо пропорционально

приращению полярного угла Изменение

угла давления, а следовательно и заднего

угла фрезы с задней поверхностью,

выполненной по архимедовой спирали,

при переточках невелико. Что обеспечивает

фактическое сохранение размеров

Профиль

кулачка можно получить на любом станке,

у которого согласованы поступательное

и вращательное движения.

![]() –

приращение радиус-вектора;

–

приращение радиус-вектора;

![]() –

постоянный коэффициент;

–

постоянный коэффициент;

![]() –

приращение угла

поворота.

–

приращение угла

поворота.

![]()

![]()

![]()

![]() Уравнение

Архимеда:

Уравнение

Архимеда:

![]() Виды

затылования

Радиальное

- затыловочному резцу сообщается

равномерное поступательное перемещение

в радиальном направлении при одновременном

равномерном вращении затылуемой

фрезы;

Угловое - суппорт затыловочного

станка перемещается вдоль оси станка

по копиру, а резец совершает

возвратно-поступательное движение под

углом τ к оси фрезы;

Осевое – затыловочный

резец перемещается параллельно оси

фрезы.

Геометрия

Передний

угол принимают

равным нулю, чтобы профиль фрезы

соответствовал профиля обрабатываемой

детали.

Задний

угол на вершине получают

путем затылования.

Велична

затылования К –

падение архимедовой спирали в пределах

углового шага, измеренное в радиальном

направлении.

Виды

затылования

Радиальное

- затыловочному резцу сообщается

равномерное поступательное перемещение

в радиальном направлении при одновременном

равномерном вращении затылуемой

фрезы;

Угловое - суппорт затыловочного

станка перемещается вдоль оси станка

по копиру, а резец совершает

возвратно-поступательное движение под

углом τ к оси фрезы;

Осевое – затыловочный

резец перемещается параллельно оси

фрезы.

Геометрия

Передний

угол принимают

равным нулю, чтобы профиль фрезы

соответствовал профиля обрабатываемой

детали.

Задний

угол на вершине получают

путем затылования.

Велична

затылования К –

падение архимедовой спирали в пределах

углового шага, измеренное в радиальном

направлении.

Задний

угол на вершине α принимают равным

10…120.

Значение К округляют до значения

стандартного ряда.

![]()