- •Резание материалов

- •2. Высокоскоростная и сверхскоростная обработка.

- •3. Зона стружкообразования при резании металлов. Виды стружек.

- •6. Шлифование. Виды шлифования. Элементы режима резания при шлифовании.

- •7. Элементы режима резания. Сечение срезаемого слоя при точении

- •8. Схемы резания при протягивании (173 кишуров). Износ, стойкость, скорость при протягивании.

- •9. Нарост на режущем инструменте. Причины возникновения. Способы уменьшения нароста.

- •10. Силы резания. Разложение равнодействующей силы на составляющие при точении.

- •11. Протягивание. Процесс резания при протягивании. Назначение режимов резания.

- •13. Постоянство о температуре резания. Второй закон резания. Положение о постоянстве оптимальной температуре резания.

- •14. Износ, стойкость и скорость при фрезеровании. Силы резания и мощность при фрезеровании.

- •15. Методы измерения температуры в зоне резания.

- •16. Фрезерование. Виды фрезерования. Элементы режима резания при фрезеровании.

- •17. Мощность резания. Понятие, определение.

- •18. Зенкерование и развертывание. Назначение режимов резания.

- •19. Источники образования теплоты при резании металлов. Уравнение теплового баланса.

- •20. Осевая сила и крутящий момент при сверлении.

- •21. Стойкость инструмента. Виды характеристик размерной стойкости. Факторы, влияющие на стойкость.

- •22. Скорость резания и стойкость сверл. Износ сверла и критерий затупления.

- •23. Износ инструмента. Основные схемы износа. Характер кривых износа инструмента.

- •24. Способы лезвийной обработки металлов. Виды движений при обработке резанием.

- •26. Расчет режима резания при точении табличным и аналитическим методами. Вконтакте 27. Параметры качества обработанной поверхности. Наклеп поверхностного слоя, остаточные напряжения.

- •28. Скорости резания

- •30. Обобщенная формула для расчета скорости резания

- •Режущий иснтрумент

- •1. Протяжки. Конструктивные и геометрические параметры протяжки для обработки круглых отверстий. Коэффициент заполнения стружечной канавки.

- •3. Зуборезные инструменты, работающие по методу копирования.

- •4. Зуборезные инструменты, работающие по методу обкатки.

- •5. Фрезы. Классификация фрез с острозаточенным зубом. Области применения.

26. Расчет режима резания при точении табличным и аналитическим методами. Вконтакте 27. Параметры качества обработанной поверхности. Наклеп поверхностного слоя, остаточные напряжения.

Качество детали определяется: 1. Точностью размеров; 2. Геометрическими параметрами качества – шероховатость, граность, бочкообразность, корсетность; 3. Физическими параметрами – глубиной и степенью наклепа, микроструктурой, остаточными поверхностыми напряжениями Под шероховатостью понимается совокупность неровностей с относительно малыми шагами, образующих рельеф поверхности. Остаточными поверхностными напряжениями называют такие внутренние напряжения, которые сохраняются в детали при снятии внешней нагрузки. Различают напряжения 1,2,3 рода. 1. Напряжения 1 рода имею макроскопический характер, уравновешиваются они в пределах всего объема детали или большей части. По своему действию приравниваются к рабочим напряжениям и оказывают благоприятное или вредное влияние на работоспособность детали. Могут быть конструкционными (при клепке, сборке) и технологическими( литье,ковка,сварка и тд) Делятся на растягивающие и сжимающие и могут быть тангенциальными и осевые. 2. Напряжения 2 рода представляют собой местные кристаллические напряжения, охватывающие объем одного или нескольких зерен металла. 3. Напряжения 3 рода уравновешиваются в пределах субмикроскопических объемов данного зерна, т.е. охватывают объем нескольких кристаллических зерен. Причины возникновения остаточных напряжение: 1.Пластическое деформирование; 2. Неравномерность пластической деформации 3. Локализованный нагрев тонких поверхностных слоев в зоне резания; 4.Фазовые превращения различных слоев металла

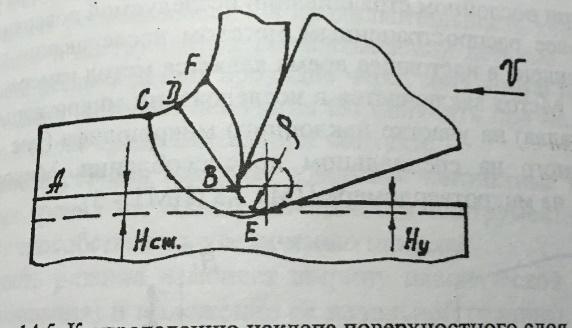

Под

наклепом металла следует понимать

повышение его прочностных свойств и

твердости при его пластическом

деформировании.

Первоначальная

пластическая деформация металла,

образующего поверхностный слой, протекает

в зоне стружкообразования, так как

начальная граница этой зоны( линия СЕ)

лежит ниже среза.

Другой причиной

деформации поверхностного слоя является

то,что резание металлов осуществляется

инструментом, лезвие которого всегда

имеет некоторый радиус скругления

.

При наличии скругления часть металла

выше линии АВ уходит в стружку, а слой

металла толщиной Нсж не срезается, а

подминается округленной частью резца,

подвергаясь упругой и пластической

деформации.

Третье причиной деформации

поверхностного слоя является частичное

упругое восстановление несрезанного

деформированного металла на величину

Ну. Это приводит к появлению на задней

поверхности нормальных и касательный

сил.

Основными характеристиками

наклепа являются:

- степень наклепа N

и глубина наклепанного слоя hc

N=

.

При наличии скругления часть металла

выше линии АВ уходит в стружку, а слой

металла толщиной Нсж не срезается, а

подминается округленной частью резца,

подвергаясь упругой и пластической

деформации.

Третье причиной деформации

поверхностного слоя является частичное

упругое восстановление несрезанного

деформированного металла на величину

Ну. Это приводит к появлению на задней

поверхности нормальных и касательный

сил.

Основными характеристиками

наклепа являются:

- степень наклепа N

и глубина наклепанного слоя hc

N= ,

где Н1 – микротвердость детали с

поверхности; Н – микротвердость исходного

металла

Глубина наклепанного слоя

определяется или по изменению

микротвердости по сечению детали или

рентгеноструктурным методом.

Наклеп

поверхностного слоя зависит от

технологических факторов – элементов

режима резания, геометрических параметров;

,

где Н1 – микротвердость детали с

поверхности; Н – микротвердость исходного

металла

Глубина наклепанного слоя

определяется или по изменению

микротвердости по сечению детали или

рентгеноструктурным методом.

Наклеп

поверхностного слоя зависит от

технологических факторов – элементов

режима резания, геометрических параметров;

28. Скорости резания

А – себестоимость обработанной детали

Vэ – экономическая скорость резания, такая скорость при которой себестоимость обработанной детали минимальная

Тэ - экономический период стойкости, т.е. период стойкости при экономической скорости резания.

Рассмотрим переменную долю себестоимости, которая зависит от режимов резания

Апер. = Тм*Е + (t (инд. см)/Q)*Е + е/Q (1)

Е- стоимость станкоминуты

Е = а (инд. раб.) + а (инд. ст.)

а (инд. раб.) – минимальная зарплата рабочего

а (инд. ст.) – стоимость эксплуатации станка за одну минуту работы

Q – количество деталей, обработанных за период стойкости инструмента

t (инд. см) – время на смену инструмента, зависит от числа инструмента на лапке.

t (инд. см)/Q – время на смену инструмента, отнесенное к одной детали.

е – стоимость эксплуатируемого инструмента за период стойкости.

Чем дороже инструмент, тем больше Е.

е/Q – стоимость эсплуатационного инструмента, отнесенная к одной детали.

Q = T/Tм; Tм = (L/n*s)*(h/t);

V = Cv/Tm; n = 1000*V/П*D

Эти уравнения вводятся в уравнение (1) и получаем Апер. = f(T)/

Берем первую производную dАпер./dТ = 0

Тэ = (1/m - 1)*(t (инд. см) + е/E) (2)

29. Влияние подачи и глубины на температуру, период стойкости и скорость резания На температуру резания оказывают влияние следующие факторы:

– с ростом V уменьшается пластическая деформация, а следовательно, и количество тепла, образующегося в результате деформации;

– с увеличением t увеличивается работа резания, а следовательно, и количество тепла, но одновременно с этим увеличивается активная длина режущей кромки инструмента, что улучшает теплоотвод;

– с увеличением S увеличивается количество тепла, увеличивается ширина контакта с передней поверхностью, что улучшает теплоотвод.

Следует отметить, что S в большей мере влияет на температуру, чем t. Это объясняется тем, что с увеличением t теплоотвод лучше, чем с увеличением S