- •Резание материалов

- •2. Высокоскоростная и сверхскоростная обработка.

- •3. Зона стружкообразования при резании металлов. Виды стружек.

- •6. Шлифование. Виды шлифования. Элементы режима резания при шлифовании.

- •7. Элементы режима резания. Сечение срезаемого слоя при точении

- •8. Схемы резания при протягивании (173 кишуров). Износ, стойкость, скорость при протягивании.

- •9. Нарост на режущем инструменте. Причины возникновения. Способы уменьшения нароста.

- •10. Силы резания. Разложение равнодействующей силы на составляющие при точении.

- •11. Протягивание. Процесс резания при протягивании. Назначение режимов резания.

- •13. Постоянство о температуре резания. Второй закон резания. Положение о постоянстве оптимальной температуре резания.

- •14. Износ, стойкость и скорость при фрезеровании. Силы резания и мощность при фрезеровании.

- •15. Методы измерения температуры в зоне резания.

- •16. Фрезерование. Виды фрезерования. Элементы режима резания при фрезеровании.

- •17. Мощность резания. Понятие, определение.

- •18. Зенкерование и развертывание. Назначение режимов резания.

- •19. Источники образования теплоты при резании металлов. Уравнение теплового баланса.

- •20. Осевая сила и крутящий момент при сверлении.

- •21. Стойкость инструмента. Виды характеристик размерной стойкости. Факторы, влияющие на стойкость.

- •22. Скорость резания и стойкость сверл. Износ сверла и критерий затупления.

- •23. Износ инструмента. Основные схемы износа. Характер кривых износа инструмента.

- •24. Способы лезвийной обработки металлов. Виды движений при обработке резанием.

- •26. Расчет режима резания при точении табличным и аналитическим методами. Вконтакте 27. Параметры качества обработанной поверхности. Наклеп поверхностного слоя, остаточные напряжения.

- •28. Скорости резания

- •30. Обобщенная формула для расчета скорости резания

- •Режущий иснтрумент

- •1. Протяжки. Конструктивные и геометрические параметры протяжки для обработки круглых отверстий. Коэффициент заполнения стружечной канавки.

- •3. Зуборезные инструменты, работающие по методу копирования.

- •4. Зуборезные инструменты, работающие по методу обкатки.

- •5. Фрезы. Классификация фрез с острозаточенным зубом. Области применения.

14. Износ, стойкость и скорость при фрезеровании. Силы резания и мощность при фрезеровании.

Фреза

в зависимости от условий резания

изнашиваются по задней поверхности или

одновременно по задней и передней

поверхности

Для всех фрез за критерий

износа принимается изной по задней

поверхности, так как он достаточно полно

отражает состояние лезвий.

Степень и

характер износа зависит от условий

фрезерования, от элементов режима

резания, качества обрабатываемого

материала и материала и геометрии

фрезы.

Когда величина износа связана

с шероховатостью и точностью изготовления

деталей, за критерий износа принимают

технологический критерий.

Скорость

резания и стойкость связаны зависимостью:

Скорость

резания при фрезеровании – путь,

пройденный в одну минуту наиболее

удаленной от оси фрезы точкой лезвия.

Для

осуществления процесса резания к фрезе

необходимо приложить силу R1,

преодолевающую сопротивление

обрабатываемого материала. Эту силу

можно разложить на окружную силу P,

касательную к траектории движения точки

режущей кромки, и радиальную Pr,

направленную по радиусу. Силу R1

можно разложить также и на горизонтальную

Рн и вертикальную Pv.

Наиболее

важной является осевая сила Р. По этой

силе подсчитывают крутящий момент и

мощность.

Р =

,

f

- площадь поперечного сечения среза,

соответствующего данному положению

зуба.

f

= a*B

=

,

f

- площадь поперечного сечения среза,

соответствующего данному положению

зуба.

f

= a*B

=

р

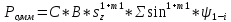

= С* аm1

– удельная сила, где С- коэффициент,

зависящий от обрабатываемого материала

р

= С* аm1

– удельная сила, где С- коэффициент,

зависящий от обрабатываемого материала

P

=

m1

=0,3 – величина, зависящая от обрабатываемого

материала и геометрии среза

Если в

работе находится несколько зубьев, то

силы, действующие на зубья,

суммируются:

m1

=0,3 – величина, зависящая от обрабатываемого

материала и геометрии среза

Если в

работе находится несколько зубьев, то

силы, действующие на зубья,

суммируются:

Cредняя

окружная сила :

Cредняя

окружная сила :

С

увеличением В, s,

t

и z

средняя окружная сила увеличивается,

а с увеличением D

– уменьшается. Увеличение силы объясняется

тем, что с увеличением этих параметров

возрастает число зубьев, одновременно

находящихся в контакте и суммарная

площадь поперечного сечения среза. К

увеличению силы приводит также увеличение

отрицательного переднего угла, увеличение

износа фрезы, прочности обрабатываемого

материала, так как при этих условиях

увеличивается работа деформации и

трения.

Зная среднюю окружную силу

и скорость резания, можно определить

мощность

С

увеличением В, s,

t

и z

средняя окружная сила увеличивается,

а с увеличением D

– уменьшается. Увеличение силы объясняется

тем, что с увеличением этих параметров

возрастает число зубьев, одновременно

находящихся в контакте и суммарная

площадь поперечного сечения среза. К

увеличению силы приводит также увеличение

отрицательного переднего угла, увеличение

износа фрезы, прочности обрабатываемого

материала, так как при этих условиях

увеличивается работа деформации и

трения.

Зная среднюю окружную силу

и скорость резания, можно определить

мощность

15. Методы измерения температуры в зоне резания.

1. Калориметрический метод Данным методом определяется распределение тепла между стружкой, инструментом и обрабатываемой деталью, а также средняя температура стружки и инструмента с использованием специального калориметра.

2. Метод искусственной термопары ( рис 8.2.а) Недостаток – нельзя близко подойти к передней или задней поверхности.

3. Метод полуискусственой термопары( рис. 8.2.б) Проволока термопары изолирована от резца и контактирует лишь в месте расклепки.

4. Метод естественной термопары ( рис 8.2.д) 5. Метод двух резцов ( рис.8.2.е)

16. Фрезерование. Виды фрезерования. Элементы режима резания при фрезеровании.

Фрезерование применяют для обработки плоскостей, пазов с прямолинейным и винтовым направлением, шлицев, тел вращения, разрезки заготовок, образования резьбы, а также для получения фасонных поверхностей. - в работе одновременно участвуют несколько лезвий; - лезвия фрезы работают с перерывами, а корпус ее большей частью обладает значительной массой. Это способствует лучшему отводу тепла. - площадь среза может колебаться в широких пределах, вследствие чего резание имеют переменные значения. - периодические врезания фрезы в обрабатываемый материал приводит к ударным нагрузкам и увеличению Они делятся на цилиндрические, дисковые, концевые, угловые, прорезные и др. Несмотря на большое разнообразие фрез, схема работы их соответствует цилиндрическому или торцовому фрезерованию.

-

Фрезерование цилиндрической фрезой. Ну как уже понятно из названия для данного метода применяется цилиндрическая фреза. Суть метода заключается в обработке плоских поверхностей правильной формы (квадраты,прямоугольники и др.) 2. Фрезерование торцевой фрезой. Этот метод в принципе аналогичен предыдущему но разница в том, что тут для получения таких же поверхностей применяется торцевая фреза.

Скорость резания

определяется окружной скоростью

периферийной точки вращающей фрезы![]() где D

— диаметр

фрезы, мм; п —

частота

вращения фрезы в минуту.

где D

— диаметр

фрезы, мм; п —

частота

вращения фрезы в минуту.

В отличие от других

видов обработки металлов (точения,

сверления и др.) при фрезеровании, кроме

глубины резания t,

рассматривают

и ширину фрезерования В

(рис. 6.69).

Кроме того, различают три вида подач:

подачу на зуб Sz (мм/зуб), или подачу за поворот фрезы на один зуб;

подачу на один оборот фрезы So (мм/об) и подачу за одну минуту, или минутную подачу, Sc (мм/мин).

Между указанными видами подач существует следующая зависимость

где Z — число зубьев

фрезы.

![]()

Определяют значение

угла контакта δ, т. е. центрального угла,

соответствующего дуге контакта фрезы

с заготовкой из треугольника ОВС для

цилиндрических, дисковых и фасонных

фрез.