- •Резание материалов

- •2. Высокоскоростная и сверхскоростная обработка.

- •3. Зона стружкообразования при резании металлов. Виды стружек.

- •6. Шлифование. Виды шлифования. Элементы режима резания при шлифовании.

- •7. Элементы режима резания. Сечение срезаемого слоя при точении

- •8. Схемы резания при протягивании (173 кишуров). Износ, стойкость, скорость при протягивании.

- •9. Нарост на режущем инструменте. Причины возникновения. Способы уменьшения нароста.

- •10. Силы резания. Разложение равнодействующей силы на составляющие при точении.

- •11. Протягивание. Процесс резания при протягивании. Назначение режимов резания.

- •13. Постоянство о температуре резания. Второй закон резания. Положение о постоянстве оптимальной температуре резания.

- •14. Износ, стойкость и скорость при фрезеровании. Силы резания и мощность при фрезеровании.

- •15. Методы измерения температуры в зоне резания.

- •16. Фрезерование. Виды фрезерования. Элементы режима резания при фрезеровании.

- •17. Мощность резания. Понятие, определение.

- •18. Зенкерование и развертывание. Назначение режимов резания.

- •19. Источники образования теплоты при резании металлов. Уравнение теплового баланса.

- •20. Осевая сила и крутящий момент при сверлении.

- •21. Стойкость инструмента. Виды характеристик размерной стойкости. Факторы, влияющие на стойкость.

- •22. Скорость резания и стойкость сверл. Износ сверла и критерий затупления.

- •23. Износ инструмента. Основные схемы износа. Характер кривых износа инструмента.

- •24. Способы лезвийной обработки металлов. Виды движений при обработке резанием.

- •26. Расчет режима резания при точении табличным и аналитическим методами. Вконтакте 27. Параметры качества обработанной поверхности. Наклеп поверхностного слоя, остаточные напряжения.

- •28. Скорости резания

- •30. Обобщенная формула для расчета скорости резания

- •Режущий иснтрумент

- •1. Протяжки. Конструктивные и геометрические параметры протяжки для обработки круглых отверстий. Коэффициент заполнения стружечной канавки.

- •3. Зуборезные инструменты, работающие по методу копирования.

- •4. Зуборезные инструменты, работающие по методу обкатки.

- •5. Фрезы. Классификация фрез с острозаточенным зубом. Области применения.

Резание материалов

1.Влияние

элементов режима резания на себестоимость

и производительность обработки.

- при точении глубина резания :

, где D

– диаметр заготовки;d-диаметр

отверстия обраб.поверхности;

- Подача

S,

мм/об;

- Скорость резания :

, где D

– диаметр заготовки;d-диаметр

отверстия обраб.поверхности;

- Подача

S,

мм/об;

- Скорость резания : , м/мин;

, м/мин;

-

себестоимость изделия определяется

зависимостью:

,

где М- стоимость заготовки, З – зарплата

исполнителя, Н - накладные расходы

-

Заработная плата исполнителя определяется:

З =Тшт

К, где Тшт

– штучное время, К- тарифный коэффициент;

-

Тшт = Тосн + Твспом. + Т орг.обслуж. где

Твсп-вспомогательное время; Торг.обсл.

– время на оргобслуж.

- То =

,

где М- стоимость заготовки, З – зарплата

исполнителя, Н - накладные расходы

-

Заработная плата исполнителя определяется:

З =Тшт

К, где Тшт

– штучное время, К- тарифный коэффициент;

-

Тшт = Тосн + Твспом. + Т орг.обслуж. где

Твсп-вспомогательное время; Торг.обсл.

– время на оргобслуж.

- То = ,где L-

длина прохода, i-число

проходов (i=h/t),

где h-припуск

на обработку; t-глубина

резания;

,где L-

длина прохода, i-число

проходов (i=h/t),

где h-припуск

на обработку; t-глубина

резания;

-

число оборотов n

= 1000*V/Pi*D

-

Тогда То =

-

Производительность по машинному времени

или основному: По =

-

Производительность по машинному времени

или основному: По =

Таким образом, основные резервы повышения производительности: повышение режимов резания t,S,V. При этом глубина резания t связана с точностью, жесткостью, мощностью станка, а подача S с такими факторами как: профиль инструмента, шероховатость, точность обработки и качество поверхностного слоя.

2. Высокоскоростная и сверхскоростная обработка.

3. Зона стружкообразования при резании металлов. Виды стружек.

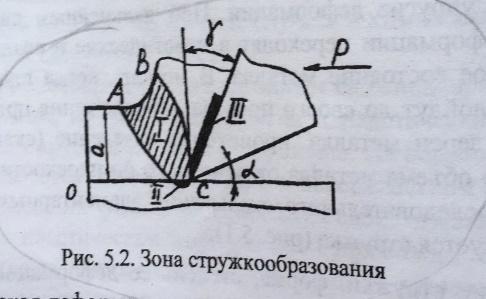

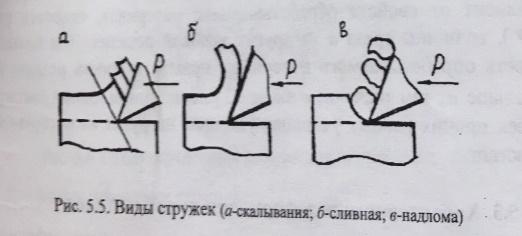

Между

стружкой и обрабатываемом материалом

существует зона стружкообразования.

Она ограничивается линией АС, вдоль

которой происходят первые сдвиговые

пластические деформации; линией ВС,

вдоль которой происходят последние

сдвиговые деформации и линией АВ,

соединяющей зону недеформированного

материала со стружкой, т.е. зона АВС –

зона стружкообразования( пластическая

зона-1). В процессе резания зона

стружкообразования АВС перемещается

вместе с резцом.

1.

Скалывания – образуется при обработке

пластичных металлов с небольшой скоростью

резания. Эта стружка состоит из отдельных,

сильно деформированных элементов

правильной геометрической формы;

2.

Сливная – образуется при обработке

пластичных металлов, при обработке с

большими скоростями резания и малой

толщиной среза.

3. Надлома – при

обработке хрупких металлов, резец

внедряется в металл, не сдвигает элемент

стружки, а вырывает его.

1.

Скалывания – образуется при обработке

пластичных металлов с небольшой скоростью

резания. Эта стружка состоит из отдельных,

сильно деформированных элементов

правильной геометрической формы;

2.

Сливная – образуется при обработке

пластичных металлов, при обработке с

большими скоростями резания и малой

толщиной среза.

3. Надлома – при

обработке хрупких металлов, резец

внедряется в металл, не сдвигает элемент

стружки, а вырывает его.

4.

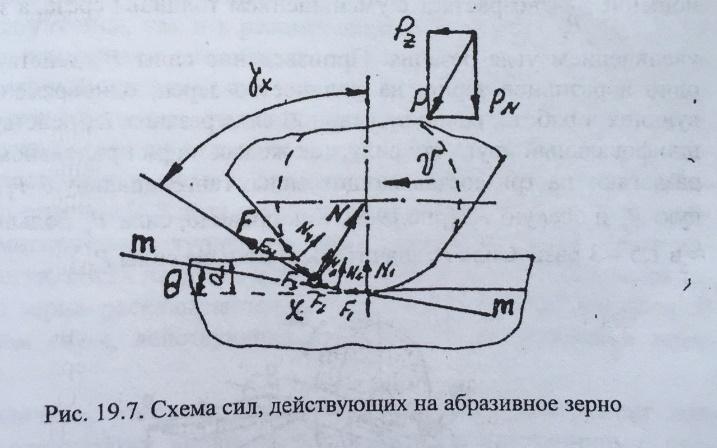

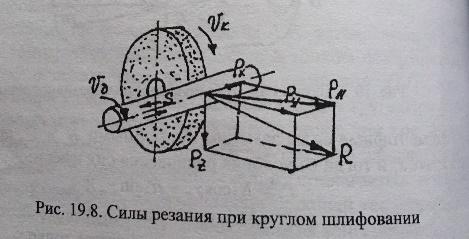

Силы резания при шлифовании. Износ и

стойкость шлифовальных кругов.

Самозатачивание и засаливание шлифовальных

кругов.

Сила Р , действующую поступательно,

разложим на две составляющие: силу Pz,

действующую в направлении скорости

резания и силу PN.

На переднюю поверхность действуют

нормальные силы N1,

N2

и силы трения F.

Элементарные

силы заменим суммарными N

и F,

приложенными к точке х, тогда из условий

равновесия сил имеем:

Сила Р , действующую поступательно,

разложим на две составляющие: силу Pz,

действующую в направлении скорости

резания и силу PN.

На переднюю поверхность действуют

нормальные силы N1,

N2

и силы трения F.

Элементарные

силы заменим суммарными N

и F,

приложенными к точке х, тогда из условий

равновесия сил имеем:

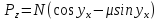

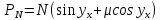

, где ух

– передний угол режущего элемента в

точке х.

, где ух

– передний угол режущего элемента в

точке х.

f

– площадь среза

f

– площадь среза

Анализ

показывает что, сила PN

> Pz

Отношение

возрастаем с уменьшением толщины среза,

а значит и увеличением угла резания.

Произведение силы Р , действующей на

одно абразивное зерно, на кол-во зерен,

одновременно участвующих в работе

,равно суммарной силе резания R,

действующей на шлифовальный круг. Эту

силу, так же как и при продольном точении

разлагают на три составляющие силы:

тангенциальную Pz,

радиальную Ру, осевую Рх.

возрастаем с уменьшением толщины среза,

а значит и увеличением угла резания.

Произведение силы Р , действующей на

одно абразивное зерно, на кол-во зерен,

одновременно участвующих в работе

,равно суммарной силе резания R,

действующей на шлифовальный круг. Эту

силу, так же как и при продольном точении

разлагают на три составляющие силы:

тангенциальную Pz,

радиальную Ру, осевую Рх.

В

зависимости от условий шлифования круг

может работать как в режиме затупления,

так и в режиме самозатачивания. Под

самозатачиванием понимается

работоспособность круга обновлять свою

рабочую поверхность под влиянием сил

резания. Если поры круга в процессе

шлифования забиваются стружкой и

частицами износа, то круг теряет свои

режущие свойства еще до того, как зерна

затупятся и пределом стойкости круга

является процесс « засаливания» круга,

т.е. забивание пор стружкой. Когда же

круг не « засаливается», то его стойкость

лимитируется затуплением зерен.

Самозатачивание круга наступает тогда,

когда нагрузка и другие условия работы

становятся такими, что зерна раскалываются,

образуя новые острые выступы.

В

различных условия работы абразивный

инструмент подвергается следующим

видам износа: хрупкому, адгезионному,

диффузионному, абразивному.

При работе

изношенным кругом возрастают усилие и

температура резания, появляются вибрации,

что ухудшает качество обработанной

поверхности.

В

зависимости от условий шлифования круг

может работать как в режиме затупления,

так и в режиме самозатачивания. Под

самозатачиванием понимается

работоспособность круга обновлять свою

рабочую поверхность под влиянием сил

резания. Если поры круга в процессе

шлифования забиваются стружкой и

частицами износа, то круг теряет свои

режущие свойства еще до того, как зерна

затупятся и пределом стойкости круга

является процесс « засаливания» круга,

т.е. забивание пор стружкой. Когда же

круг не « засаливается», то его стойкость

лимитируется затуплением зерен.

Самозатачивание круга наступает тогда,

когда нагрузка и другие условия работы

становятся такими, что зерна раскалываются,

образуя новые острые выступы.

В

различных условия работы абразивный

инструмент подвергается следующим

видам износа: хрупкому, адгезионному,

диффузионному, абразивному.

При работе

изношенным кругом возрастают усилие и

температура резания, появляются вибрации,

что ухудшает качество обработанной

поверхности.

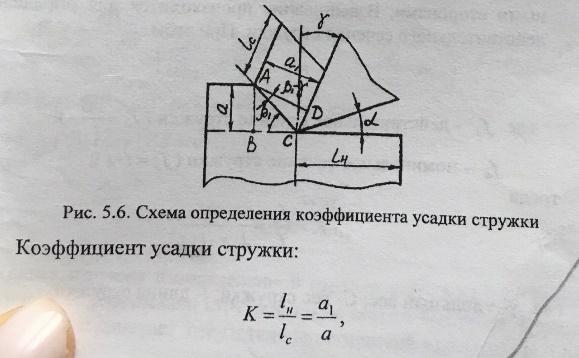

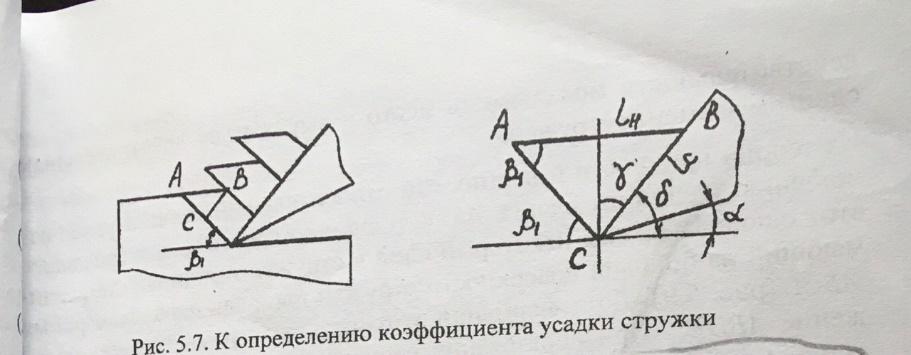

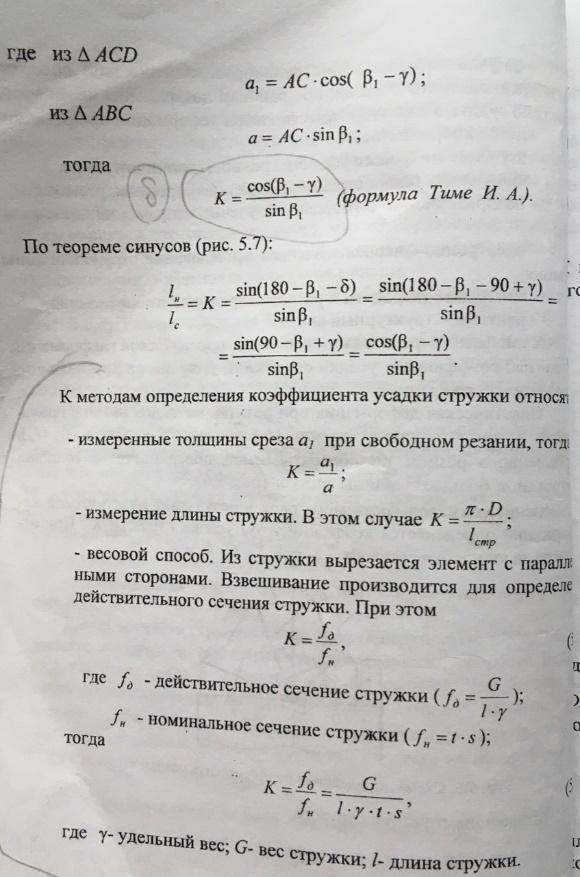

5. Усадка стружки. Методы определения характеристик пластической деформации срезаемого слоя. Методы исследования деформации в срезаемом слое: - визуальное наблюдение отполированной боковой поверхности обрабатываемого образца; по границам потускнения части металла можно судить о характере пластической деформации; - метод координатной сетки; - изучение микрошлифов зоны резания - киносъемка процесса резания - поляризационно- оптическое изучение напряжений зоны резания - электронно- микроскопическое исследование стружки в зоне резания - измерение твердости и расчет напряжений в зоне резания - рентгено - структурный анализ

Изменение размеров срезаемого слоя в результате пластической деформации определяется коэффициентом усадки стружки К. При отсутствии уширения стружки, т.е. b=b1, К1=Ка