МЕТРОЛОГИЯ, ВЗАИМОЗАМЕНЯЕМОСТЬ, СТАНДАРТИЗАЦИЯ, СЕРТИФИКАЦИЯ ” Метрология

.pdf

Таблица 3 - Параметры соединений подшипника качения с отверстием в корпусе.

Наружное кольцо подшипника 90 l6 |

Отверстие в корпусе 90 H7 |

||

Основное отклонение “ l ” |

Основное отклонение “ Н ” |

||

|

|

||

es = 0 |

EI = 0 |

||

|

|

||

|

|

|

|

Td = JT6 =15 мкм |

TD = JT7 = 35 мкм |

||

ei = -15 мкм |

ES = +35 мкм |

||

|

|

|

|

Предельные размеры |

Предельные размеры |

||

|

|

|

|

dmin= 89,985 мм |

dmax= 90,000 мм |

Dmin= 90,000 мм |

Dmax= 90,035 мм |

|

|

|

|

Предельные значения зазоров и допуск посадки

Smax = 50 мкм, Smin = 0, ТS.= 50 мкм

11

3 Расчёт переходной посадки для соединения зубчатого колеса с валом.

Соединение зубчатого колеса с валом является ответственным, оно должно обеспечивать хорошее центрирование соединяемых деталей и в то же время достаточно лёгкую сборку-разборку соединения. Этим требованиям удовлетворяет переходная посадка

40 H7/k6, рекомендуемая для предпочтительного применения.

Величины допусков находятся по таблице стандарта ГОСТ 25346-89 в зависимости от

номинального размера и номера квалитета. Получим: TD = IT7 = 25 мкм и Td = IT6 = 16 мкм.

Определяются предельные отклонения: ei =+2 мкм, es = ei +Td = 2+16 = +18 мкм; EI =0, ES = EI +TD = 0+25 = +25 мкм.

Определяются предельные размеры вала и отверстия колеса:

d max |

d í |

es |

40 0 ,018 40 ,018ìì , d min d í ei 40 0 ,002 40 ,002 ìì ; |

Dmax |

Dí |

ES |

40 0 ,025 40 ,025 ìì , Dmin Dí EI 40 0 40 ìì . |

Поскольку выбранная посадка является переходной, то в соединениях деталей может быть получен либо зазор, либо натяг.

Определяются предельные значения натяга и зазора:

Smax = Dmax - dmin = 40,025 - 40,002 = 23 мкм, или Smax= ES-ei = 25-2 = 23 мкм Nmax = dmax - Dmin= 40,018 - 40 = 18 мкм, или Nmax= es - EI=18-0 = 18 мкм

Smin= Nmin = 0.

Определяется допуск посадки:

Tперех.пос = TS +TN = (Smax-Smin)+(Nmax-Nmin) = Smax+ Nmax= 23+18 =41 мкм..

Проверка: допуск любой посадки, в том числе и переходной, равен сумме допусков соединяемых деталей:

Tпос= TD+Td = 25+16 =41 мкм.

Полученные при анализе посадки данные приведены в таблице 4

12

Таблица 4 - Результаты анализа переходной посадки 40 H7/k6

Отверстие 40 Н7 |

|

Вал 40 к6 |

|||

Основное отклонение “ Н ” |

Основное отклонение “ к ” |

||||

|

|

EI = 0 |

|

ei = +2 мкм |

|

|

|

|

|

||

TD = JT7 = 25 мкм |

Td = JT6 = 16 мкм |

||||

|

|

|

|

|

|

|

ES = +25 мкм |

|

es = +18 мкм |

||

|

|

|

|

||

Предельные размеры |

Предельные размеры |

||||

|

|

|

|

|

|

Dmin= 40,000 мм |

|

Dmax= 40,025 мм |

Dmin= 40,002 мм |

|

Dmax= 40,018 мм |

|

|

|

|

|

|

Предельные значения зазоров, натягов и допуск посадки

Smax= 23 мкм; Nmax= 18 мкм; Smin= Nmin= 0; Тпос.= 41 мкм

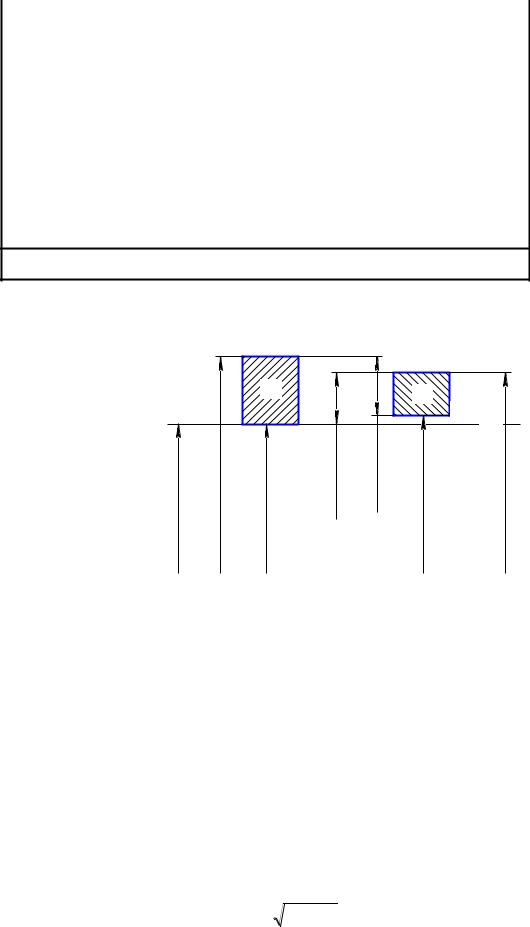

Расположение полей допусков представлено на рисунке 4. |

|

|

|||||

|

|

|

ES=+25 |

|

Smin =Nmin =0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

es=+18 |

|

|

|

H7 |

|

k6 |

|

|

|

|

|

|

|

|

ei=+2 |

|

|

0 |

|

|

|

|

|

|

|

|

|

EI=0 |

=23мкм |

|

=40,018мм |

0 |

|

|

|

|

|

||||

|

|

|

|

|

|||

=40мм |

=40,025мм |

=40мм |

=18мкм |

=40,002мм |

|

||

н |

|

||||||

=D |

|

||||||

н |

min |

max |

max |

min |

max |

|

|

d |

D |

N |

S |

d |

d |

|

|

|

max |

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

Рисунок - 4 Схема полей допусков переходной посадки 40 H7/k6

Определяется вероятность получения соединения с зазором и с натягом Построим схему полей допусков для рассчитываемой посадки с дополнительным

нанесением на ней кривых нормального распределения размеров отверстия и вала.

|

1 |

|

|

x 2 |

|

||

G |

e |

2 |

2 |

(1) |

|||

|

|||||||

2 |

|

||||||

|

|

|

|

|

|

||

Из теории вероятности известно, что сумма двух или нескольких независимых случайных величин, рассеивание которых подчиняется закону нормального распределения, тоже подчиняется этому закону.

Определяется среднее квадратичное отклонение суммарной совокупности:

|

S ,N |

|

2 |

2 |

, |

(2) |

|

|

D |

d |

|

|

13

где D , d - средние квадратичные отклонения независимых случайных величин,

находятся из правила 3 . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Принимается TD = 6 D ,Td = |

6 d , определяются средние квадратичные отклонения для |

||||||||||||||||

отверстия и вала: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

TD |

|

25 |

4.16 |

; |

|

|

|

Td |

|

|

16 |

2 ,66 |

||

|

D |

6 |

|

|

6 |

|

|

|

|

d |

6 |

|

6 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

S ,N |

4,16 2 |

2 ,66 2 |

4,947 |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

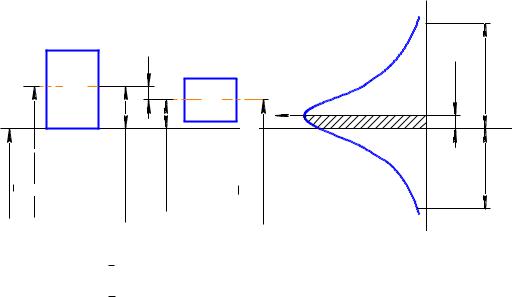

Строятся кривые нормального распределения сопрягаемых деталей и посадки. Максимум |

|||||||||||||||||

каждой кривой располагается на оси ординат. В нашем случае максимумы кривых располагают-

ся в середине полей допусков деталей и соответствуют отклонениям:

для отверстия D = 12,5 мкм., для вала d = 10 мкм.

Определяются наиболее вероятные размеры отверстий и валов и наиболее вероятных

значений зазоров или натягов:

Dнаиболее вероятный = 40,0125 мм dнаиболее вероятный = 40,0100 мм

x = Sнаиб.вероят = 40,0125 - 40,0100 = 0,0025 мм

Эти отклонения определяют посадку с зазором S = 2,5 мкм, являющуюся наиболее

вероятной. Следовательно, максимум кривой нормального распределения посадки должен соответствовать зазору S = 2,5 мкм. Для ее построения принимаем за нулевую линию схемы полей допусков ось ОУ, проходящую на расстоянии 2,5 мкм выше от оси (0-0) . Значения натягов условимся откладывать со знаком минус, т. е. вниз, а зазоров со знаком плюс. Тогда максимум кривой будет соответствовать значению х = 2,5

z=x/ S,N , |

(3) |

Построим кривую нормального распределения величин полученных зазоров или натягов.

Вероятность соединений с зазором определится как

PS 0 ,5 F (4)

Площадь F находим в зависимости от величины х (П7) z = 2,5 / 4,947 = 0,50

F = Ф (z) = Ф(0,50) = 0,1915;

РS = 0,5 + 0,1915 = 0,6915.

Вероятность получения соединения с натягом определяется как

14

|

|

|

PN |

1 PS 1 |

0 ,6915 0 ,3085 |

|

|

Таким образом, количество соединений с зазором - 69,15%,с натягом - 30,85%. |

|||||||

Кривая нормального распределения для посадки 40 H7/k6 представлена на рисунке 5. |

|||||||

|

|

|

|

|

+х(+z) |

|

|

|

+25 |

|

|

|

зазоры |

=23мкм |

|

|

|

|

|

|

|||

|

|

|

2 |

+18 |

х=2,5 |

||

|

TD |

|

|

||||

|

|

Td |

max |

||||

|

|

|

|

|

|

S |

|

0 |

|

|

|

+2 |

у |

0 |

|

|

|

|

0 |

||||

|

|

|

|

|

=18мкм |

||

=40мм |

|

D=12,5мкм |

d=10мкм |

|

|

||

D |

d |

натяги |

max |

||||

N |

|||||||

|

|||||||

|

|

|

|

|

-х(-z) |

|

|

|

|

d - наиболее вероятный диаметр вала, |

|

||||

D - наиболее вероятный диаметр отверстия.

Рисунок 5 - Кривая нормального распределения для посадки 40 H7/k6

15

5 Расчёт посадки с натягом для соединения венца зубчатого колеса со ступицей

Для соединения венца зубчатого колеса со ступицей принимается посадка с натягом,

которая применяется в неподвижных и редко разбираемых соединениях.

Цель расчет заключается в выборе посадок, обеспечивающих неподвижность соединения при действии внешних нагрузок и прочность сопрягаемых деталей. Исходя из первого условия

(неподвижность соединения) определяется минимальная величина натяга Nmin,, необходимая для восприятия и передачи внешних нагрузок. Исходя из второго условия (прочность сопрягаемых деталей) определяется максимальная допустимая величина натяга Nmax, при которой деформа-

ции сопрягаемых деталей, как правило, не выходят за пределы упругости.

При расчетах используются результаты решения задачи Ляме по определению напряжений и перемёщений в толстостенных полых цилиндрах.

Механические показатели материалов сопрягаемых деталей представлены в таблице 5.

Таблица 5 - Механические показатели материалов сопрягаемых деталей

Деталь |

Марка материала |

Т , МПа |

E, МПа |

μ |

f |

|

|

|

|

|

|

Ступица |

Сталь 45 ГОСТ 1050-88 |

650 |

2,1 Ĥ10 5 |

0,3 |

0,07 |

|

|

|

|||

Зубчатый венец |

Сталь 20ХНМ ГОСТ 4543-71 |

800 |

|

|

|

|

|

|

|

|

|

Определяется требуемое минимальное давление на контактных поверхностях соединения: 1. Из условия неподвижности соединения в зависимости от характера и величины

передаваемой нагрузки определяется требуемое минимальное давление на контактных поверхностях соединения.

а) при действии крутящего момента

p M кр |

|

2 M |

кр |

10 3 |

|

2 90 |

10 3 |

0 ,9135 МПа |

d |

|

l f |

3 ,14 160 2 |

35 0 ,07 |

||||

min |

|

2 |

|

|

б) при действии осевой системы силы

p Pос |

|

Pос |

|

|

20 |

|

0 ,0162 МПа |

|

|

|

|

||||

min |

|

d l f |

|

3 ,14 160 |

35 |

0 ,07 |

|

|

|

|

|||||

в) при совместном действии крутящего момента и осевой силы

p R |

R |

|

|

||

d l f |

||

min |

||

|

где R - равнодействующая сила при совместном нагружении соединения осевой силой и крутящим моментом;

d и l - номинальный диаметр и длина соединения, мм;

f - коэффициент трения на сопрягаемых поверхностях.

16

Определяется равнодействующая сила:

R |

2 М кр 10 3 2 |

2 |

|

|

2 90 10 |

3 2 |

20 |

2 |

1125 ,17 Н , |

|||||||

|

|

|

|

|

ос |

|

|

|

|

|

|

|||||

|

|

|

|

P |

|

|

|

|

|

|

|

|||||

|

|

d |

|

|

|

|

|

|

160 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

pmin |

|

|

|

1125 ,17 |

|

|

|

0 ,9136 МПа |

|||||||

|

|

|

|

|

|

|

|

|

||||||||

|

3 ,14 |

160 |

|

35 |

0 ,07 |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||

По полученным значениям контактного давления, используя закон Гука и решение задачи Ляме, определяется величина наименьшего натяга Nmin расч , при котором будет обеспечена неподвижность соединения:

|

|

C |

D |

|

C |

d |

|

d |

10 3 , |

(5) |

|

N min расч |

pmin |

|

|

|

|||||||

|

|

E d |

|||||||||

|

|

E D |

|

|

|

|

|

||||

где ЕD и Еd - модули упругости материалов соединяемых деталей, МПа;

CD и Cd - коэффициенты Ляме.

Определяются коэффициенты Ляме:

|

|

|

|

|

|

d |

2 |

|

|

|

|

|

160 |

2 |

|

|

|

|||||||||||

|

1 |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

C D |

|

|

|

|

D0 |

|

|

|

D |

|

|

|

168 |

|

|

|

0 ,3 20 ,81 ; |

(6) |

||||||||||

|

|

|

|

d |

|

2 |

|

|

|

160 |

|

2 |

|

|||||||||||||||

|

1 |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

D0 |

|

|

|

|

|

|

|

|

168 |

|

|

|

|

|

|

||||||||

|

|

|

1 |

|

d |

0 |

2 |

|

|

1 |

|

40 |

|

2 |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

C d |

|

|

|

|

d |

|

|

d |

|

|

|

160 |

|

|

0 ,30 0 ,83 , |

(7) |

||||||||||||

|

|

|

d |

0 |

2 |

|

|

|

40 |

|

2 |

|

||||||||||||||||

|

|

|

1 |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

160 |

|

|

|

|

||||||||||

где D0 = 168 - наружный диаметр охватывающей детали, мм;

d0 = 40 - диаметр внутренней полости охватываемой детали, мм;

μD и μd – охватывающие коэффициенты Пуассона.

N |

min расч |

0 ,9136 ( 20 ,81 |

2 ,1 10 5 |

0 ,83 |

2 ,1 10 5 ) 160 |

10 3 |

15 ,063 мкм . |

|

|

|

|

|

|

|

2. На основе теорий наибольших касательных напряжений определяется максимальное допустимое давление pmax, при котором отсутствуют пластические деформации соединяемых деталей:

а) для охватывающей детали:

|

|

|

|

|

|

d |

2 |

|

|

|

|

|

|

1 |

|

|

|

|

|||

|

pD 0 ,58 TD |

|

|

|

, |

(8) |

||||

|

|

|||||||||

|

|

|

|

|

D0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

160 |

2 |

|

|

|

|

|

pD |

0 ,58 800 |

1 |

|

|

43 ,14МПа |

|

||||

|

|

|

|

|||||||

|

|

|||||||||

|

|

|

|

168 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||

17

б) для охватываемой детали:

|

|

|

|

|

|

|

d |

|

|

2 |

|

|

||

|

|

|

|

|

|

|

0 |

|

|

|

|

|||

|

pd |

0 ,58 Td |

1 |

|

|

|

|

|

, |

(9) |

||||

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

d |

|

|

|

||||

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

40 |

2 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|||||

pd |

0 ,58 650 |

1 |

|

|

|

|

353 ,44МПа |

|

||||||

|

|

|||||||||||||

|

|

|

|

|

|

160 |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где ТD и Тd -пределы текучести материалов охватывающей и охватываемой деталей,

МПа.

Лимитирующим фактором является прочность охватывающей детали. Поэтому в при

расчете наибольшего расчетного натяга используется значение РD max.

Определяется величина наибольшего расчетного натяга:

N |

max расч |

p |

D max |

( C |

D |

E |

D |

C |

d |

E |

d |

) d |

10 3 , |

(10) |

|

|

|

|

|

|

|

|

|

где - коэффициент учитывающий неравномерность распределения давления по поверхности сопряжения.

Принимается коэффициент = 0,9 [xx].

|

|

20 ,81 |

|

|

0 |

,83 |

|

|

|

|

3 |

|

N max расч |

43 ,14 0 ,9 |

|

|

|

|

|

|

|

160 |

10 |

|

640 ,15 мкм . |

2 ,1 10 |

5 |

2 ,1 |

10 |

5 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

3. Прежде чем осуществить выбор посадки на основе найденных величин Nmin расч и, Nmax расч

необходимо учесть, что при запрессовке будет происходить смятие неровностей на контактных поверхностях отверстия и вала, в результате чего фактическая величина натяга окажется меньше расчетной, определяемой как разность dизм и Dизм .

|

5 |

( R |

aD |

R |

ad |

) , |

(11) |

|||

ш |

|

|

|

|

|

|

||||

ш 5 |

( 0 ,8 0 ,8 ) |

8 мкм |

|

|||||||

Определяется минимальная и максимальная величины функциональных натягов с учетом |

||||||||||

поправки ш: |

|

|

|

|

|

|

|

|

|

|

N min функ |

N min расч |

ш , |

(12) |

|||||||

N max функ |

N max расч |

ш |

||||||||

|

||||||||||

N min функ |

15 |

,063 8 |

23 мкм |

|

||||||

N max функ |

640 ,15 |

8 |

648 мкм |

|

||||||

По ГОСТ 25364-88 и ГОСТ 2534-82 выбирается посадка, удовлетворяющая условиям |

|

|||||||||

N min ст N min функ и |

|

N max ст |

N max функ |

|

||||||

18

где Nmin ст и, Nmax ст - минимальное и максимальное значения натяга, обеспечиваемые какой-либо стандартной посадкой.

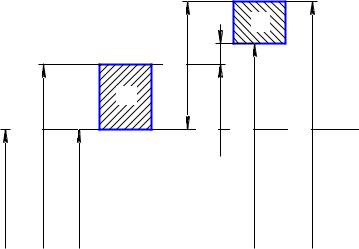

Принимается посадки в системе отверстия Н7/s6, которая обеспечит соединение гарантированным натягом, будет более экономичной и обеспечивать больший запас по прочности соединяемых деталей. Расположение полей допусков представлено на рисунке 6.

|

|

|

|

|

es=+125 |

|

|

|

|

=125мкм |

|

|

s6 |

|

|

ES=+40 |

|

|

ei=+100 |

|

|

|

|

|

|

||

|

|

|

|

мкм=60 |

|

|

|

|

H7 |

max |

|

=160,125мм |

|

|

=160,040мм |

N |

|

=160,100мм |

||

0 |

|

min |

||||

мм=160 |

|

|

N |

min |

max |

|

|

|

EI=0 |

|

|

|

0 |

н |

max |

=160мм |

|

|

d |

d |

=D |

D |

min |

|

|

|

|

d |

|

D |

|

|

|

|

н |

|

|

|

|

|

|

Рисунок 6 – Схема полей допусков для посадки с натягом 160 H7/s6

19

5 Выбор и анализ посадок для шпоночного соединения

Необходимо назначить посадку на шпоночный паз в соединении шпонка - вал и шпонка -

ступица колеса. Выбирается шпонка 12 8 40 ГОСТ 23360-78 [4].

Анализируя характер работы и условия сборки, выбирается нормальный тип соединения.

В этом случае для соединения шпонки с пазом вала выбирается посадка N9/h9, а для соедине-

ния шпонки с пазом ступицы – JS9/h9.

Рассчитывается посадка соединения шпонка-вал 12N9/h9 [8].

Определяются предельные отклонения:

ES = 0, EI = ES - IT = 0 – 43 = -43 мкм; es = 0, ei = es - IT = 0 – 43 = -43 мкм;

Определяются предельные размеры паза вала и шпонки:

D в |

D в ES |

12 |

0 |

12 мм , |

D в |

D в EI |

12 |

0 ,043 |

11 |

,957 мм ; |

||

max |

н |

|

|

|

|

min |

|

н |

|

|

|

|

d max |

d н |

es |

12 |

0 |

12 мм , d min |

d н |

ei |

12 |

0 ,043 |

11 |

,957 мм . |

|

Определяются предельные значения зазора и натяга:

N в |

d |

max |

D в 12 11 ,957 |

0 ,043 мм , S в |

D в |

d |

min |

12 |

11 ,957 |

0 ,043 мм , |

|||||||

max |

|

min |

|

max |

max |

|

|

|

|

|

|

||||||

N â |

S â |

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

min |

|

min |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рассчитывается посадка соединения шпонка-ступица 12Js /h9. |

|

|

|||||||||||||||

Определяются предельные отклонения: |

|

|

|

|

|

|

|

|

|

||||||||

EI |

IT |

|

43 |

21 ,5 |

ìêì , ES |

IT |

|

|

43 |

21 ,5 |

ìêì |

|

|

||||

|

|

|

|

|

|

||||||||||||

|

|

2 |

2 |

|

2 |

|

2 |

|

|

|

|

|

|

||||

Определяются предельные размеры паза ступицы: |

|

|

|

|

|

||||||||||||

D ст |

D ст |

ES 12 0 ,0215 |

12 ,0215 мм , D ст |

D ст |

EI |

12 0 ,0215 |

11 ,9785 мм ; |

||||||||||

max |

|

н |

|

|

|

|

min |

н |

|

|

|

|

|

|

|

||

Определяются предельные значения зазора и натяга:

N ст |

d |

max |

D ст |

12 |

11 ,9785 |

0 ,0215 мм , S ст |

D ст |

d |

min |

12 ,0215 |

11 ,957 |

0 ,0645 мм , |

max |

|

min |

|

|

max |

max |

|

|

|

|

||

N ñò |

S ñò |

0 . |

|

|

|

|

|

|

|

|

||

min |

|

min |

|

|

|

|

|

|

|

|

|

|

Предельные размеры параметров шпоночного соединения представлены в таблице 6 [1].

Таблица 6 - Предельные размеры основных геометрических параметров шпоночного соединения

Высота шпонки h, мм |

d-t1 |

d+t1 |

Длина шпонки |

Длина паза |

||

|

|

|

|

|

|

|

|

|

Предельные размеры, мм |

|

|||

|

|

|

|

|

|

|

8 |

-0,09 |

34,5 |

-0,2 |

43,3 +0,2 |

40 |

40 |

|

|

|

-0,620 |

-1 |

||

|

|

|

|

|

|

|

20