гр. 2307 Хамидулин Н.Д.-Расчет наивыгоднейшего режима резания

.doc

Министерство образования Российской Федерации

Самарский государственный аэрокосмический университет имени академика С. П. Королева

Кафедра “РСИ”

Домашнее задание

«Расчет наивыгоднейшего режима резания»

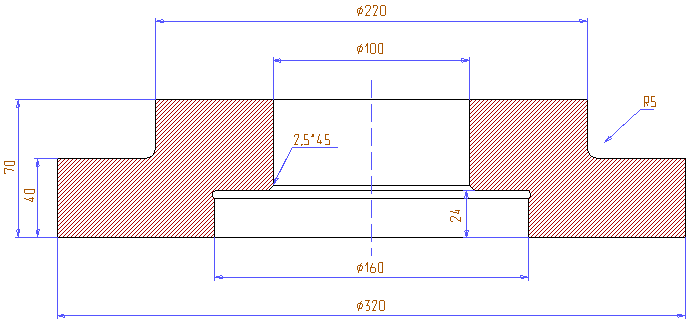

Вариант №7 Эскиз 2-24

Выполнил: Хамидулин Н.Д. 237 гр.

Проверил: Шабалин

Дата:

Самара 2004

Реферат

Пояснительная записка: 12 стр.

Приложение: 1

Рисунков: 1

Таблиц: 1

Источников: 3

РЕЗЕЦ, ГЛАВНЫЙ УГОЛ, ИЗНОС, ПОДАТЛИВОСТЬ, СКОРОСТЬ РЕЗАНИЯ

В данной работе по заданным данным выбирается резец, глубина резания и рассчитываются подачи. Из них выбираются наибольшая, технологически допускаемая. По ней рассчитываются скорость резания, частота вращения шпинделя станка. Вычисляются машинное время, коэффициенты использования режущих свойств инструмента и загрузки станка.

Содержание

Реферат 2

Содержание 3

1. иСХОДНЫЕ ДАННЫЕ 6

2 ВыБОР ТИПА РЕЗЦА, ЕГО ОСНОВНЫХ РАЗМЕРОВ И ГЕОМЕТРИИ 7

Список использованных источников 11

ВВЕДЕНИЕ

Раздел “Физические основ процесса резания” в различных курсах технологии механической обработки заканчивается методикой выбора геометрии инструмента и расчета наивыгоднейшего режима резания, которые затрагивают большой круг вопросов, связанных с физикой процесса резания, и в этом смысле являются обобщением наиболее важного раздела курса.

Изложенная здесь методика является не только средством осуществления так называемого «аналитического» расчета режима резания, но и представляет собой теоретическую основу и методологию разработки нормальных сборников по режимам резания.

Резец является наиболее простым, дешевым и, в тоже время наиболее универсальным режущим инструментом. Благодаря этому, точение, где особенно часто применяются резцы, является самым распространенным и технологически гибким методом обработки.

Методика выбора оптимальной геометрии инструмента и расчет наивыгоднейшего режима резания затрагивают большой круг вопросов, связанных с физикой процесса резания.

Режим резания зависит от ряда факторов, в том числе от основных параметров резца, поэтому прежде чем приступать к расчету наивыгоднейшего режима резания, необходимо выбрать тип резца, его основные размеры и геометрию.

Перечень обозначений

![]() -

предельно допустимая сила (кгс);

-

предельно допустимая сила (кгс);

S - подача (мм/об);

B - ширина державки резца (мм);

H - высота державки резца (мм);

n - частота вращения шпинделя (об/мин);

![]() -

машинное время (мин);

-

машинное время (мин);

M - крутящий момент (кгс∙м);

N - мощность (Вт);

![]() -

коэффициент, отражающий влияние условий

обработки;

-

коэффициент, отражающий влияние условий

обработки;

![]() -

коэффициент для материала при нормальных

условиях

-

коэффициент для материала при нормальных

условиях

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() -

коэффициенты, учитывающие изменение

реальных условий обработки; показатели

степени;

-

коэффициенты, учитывающие изменение

реальных условий обработки; показатели

степени;

![]() -

коэффициент, отражающий характер

нагрузки;

-

коэффициент, отражающий характер

нагрузки;

![]() -

коэффициент, учитывающий характер

нагрузки;

-

коэффициент, учитывающий характер

нагрузки;

l - вылет резца из резцедержателя (мм);

![]() -

шероховатость поверхности (мкм);

-

шероховатость поверхности (мкм);

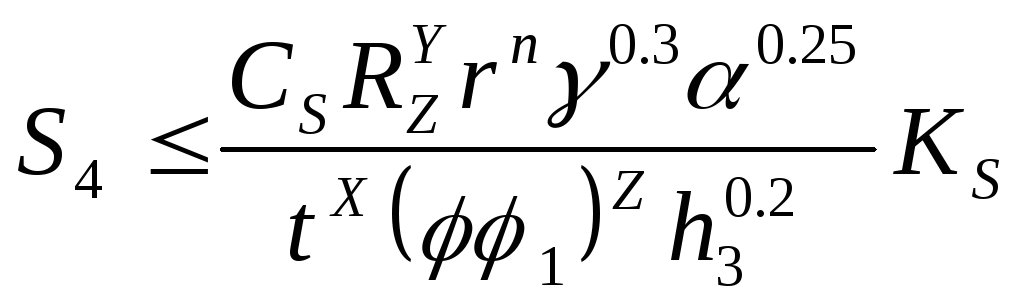

![]() ,

n, x, y,

z - коэффициент и показатели

степени, зависящие от рода

,

n, x, y,

z - коэффициент и показатели

степени, зависящие от рода

материала;

r - радиус закругления резца (мм);

![]() ,

,

![]() ,

,

![]() - поправочные коэффициенты, отражающие

влияние углов и износ

- поправочные коэффициенты, отражающие

влияние углов и износ

резца;

![]() -

коэффициент, характеризующий реальные

условия обработки;

-

коэффициент, характеризующий реальные

условия обработки;

T - оптимальная стойкость (мин);

t - глубина резания (мм);

D - диаметр обрабатываемой поверхности (мм);

y - величина резания резца (мм);

![]() -

величина перебега резца (мм).

-

величина перебега резца (мм).

1. иСХОДНЫЕ ДАННЫЕ

|

Материал изделия |

ЭИ925 |

|

Состояние материала |

Н |

|

Состояние обрабатываемой поверхности |

Без корки |

|

Размер поверхности до обработки |

99 |

|

Размер поверхности после обработки |

100 |

|

Допуск на изготовление размера |

H8 |

|

Шероховатость после обработки Rz , мкм |

8 |

|

Модель станка |

1620 |

|

Закрепление заготовки |

Патрон |

|

Материал инструмента |

Твёрдый сплав |

|

Стойкость инструмента |

60 |

|

Охлаждение |

Без охлаждения |

2 ВыБОР ТИПА РЕЗЦА, ЕГО ОСНОВНЫХ РАЗМЕРОВ И ГЕОМЕТРИИ

Выбор типа резца, его основных размеров, марки инструментального материала пластинки для его оснащения и геометрии заточки производится по методике, изложенной в [1] с использованием приложений. По приложению найдем, что обрабатываемый материал относится к труднообрабатываемым материалам. ЭИ925 имеет твердость НВ>1000 МПа. При чистовой обработки такого материала инструментом из твёрдой стали, рекомендуется применить сталь ВК60М. Обрабатываемое отверстие в заготовке является сквозным, поэтому целесообразно использовать расточной резец для сквозных отверстий.

Станок 1620 допускает применение резцов с максимальным размером державки В*Н=25*25.

По приложению [1] выбираем резец с параметром В*Н=25*25, L=200мм.

Для оснащения таких резцов пластинами рекомендуется пластины формы 0.2 и 0.6. Так как С=(0,16-0,20)Н=4.5, то для оснащения резца следует использовать пластину №0223 [1] приложение 2.

Геометрию заточки

резца выбираем из [1] приложение 2. Форма

поверхности плоская с фаской, главный

угол в плане =![]() ,

вспомогательный угол в плане

,

вспомогательный угол в плане

![]() ,

радиус при вершине резца r=0,04

(Н+В)=2мм, передний угол =

,

радиус при вершине резца r=0,04

(Н+В)=2мм, передний угол =![]() ,

задний угол =

,

задний угол =![]() ,

задний вспомогательный угол

,

задний вспомогательный угол

![]() ,

фаска на передней поверхности

f=0,015(Н+В)=0,75мм, угол на

фаске

,

фаска на передней поверхности

f=0,015(Н+В)=0,75мм, угол на

фаске

![]() ,

угол наклона главной режущей кромки

,

угол наклона главной режущей кромки

![]() ,

допустимая величина износа

,

допустимая величина износа

![]() .

.

3 ВЫБОР ГЛУБИНЫ РЕЗАНИЯ

Согласно заданию (рис.1).

![]() .

При чистовой обработке с шероховатостью

.

При чистовой обработке с шероховатостью

![]() весь припуск следует снимать за один

проход, т.е. принимается t

=

весь припуск следует снимать за один

проход, т.е. принимается t

=![]() 0.5мм.

0.5мм.

4 ВЫБОР ПОДАЧИ

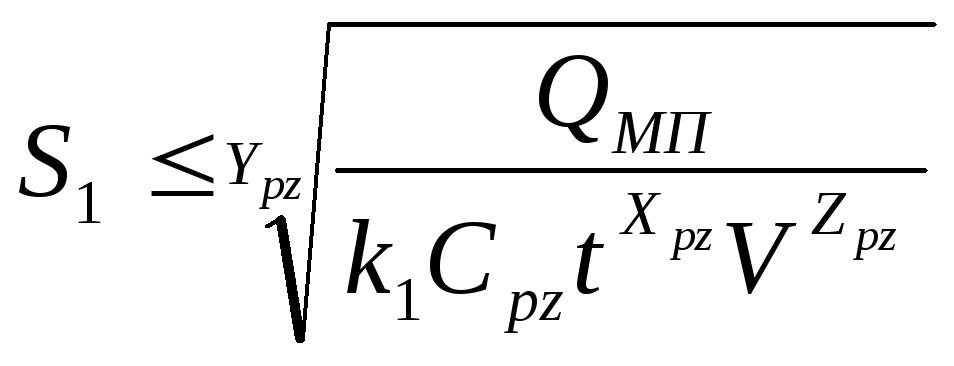

4.1 РАСЧЕТ ПОДАЧИ ПО ПРОЧНОСТИ МЕХАНИЗМА СТАНКА

.

.

По паспортным

данным станка 1620 [1] приложение 1

![]() .

.

Для стали

ЭИ925

![]() ;

;

![]()

В соответствии

с [1] для резцов принимаем

![]() и ориентировочной

и ориентировочной

![]() .

.

Определяем:

![]() ,

тогда

,

тогда

![]() .

.

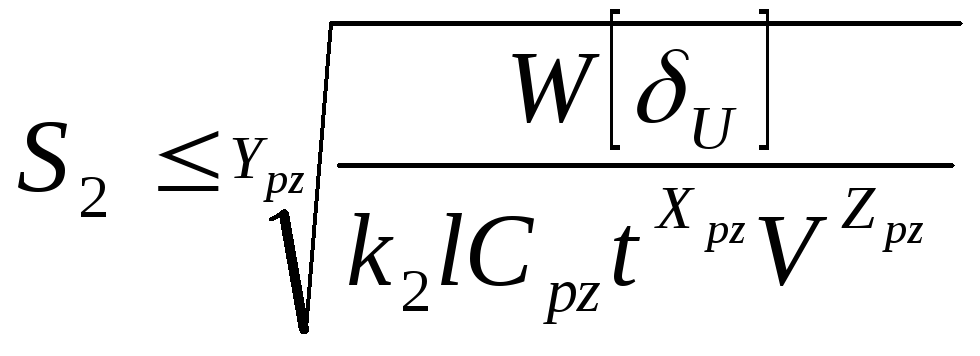

4.2 РАСЧЕТ ПОДАЧИ НА ПРОЧНОСТЬ ПО ДЕРЖАВКИ РЕЗЦА

.

.

По [1]

![]() .

.

По [2]

приложение 2 d=19мм,

![]() =70мм.

=70мм.

Принимаем

![]()

Тогда:

![]() .

.

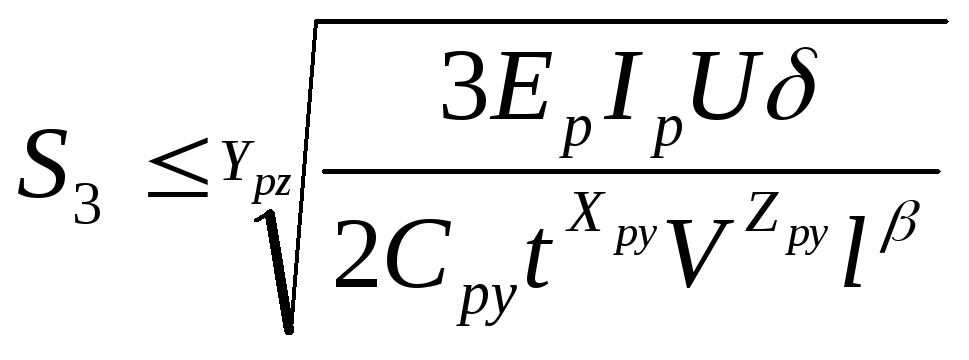

4.3 РАСЧЕТ ПОДАЧИ ПО ЖЕСТКОСТИ СИСТЕМЫ «СПИД» В СВЫЗИ С ЗАДАННОЙ ТОЧНОСТИ ОБРАБОТКИ

,

где принимаем

,

где принимаем

![]() ,

,![]() .

.

По приложению

4 находим

![]() ,

,

![]()

Тогда:

![]() .

.

Значит:

![]() .

.

4.4 РАСЧЕТ ПОДАЧИ ПО ЗАДАННОЙ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ

.

.

В [1] находим

что при обработки стали

![]() .

Выбранный резец имеет

.

Выбранный резец имеет

![]() ;

глубина t=0.5мм.

;

глубина t=0.5мм.

В приложении

4 находим

![]() .

.

Следовательно:

![]() .

.

5 ВЫБОР НАИБОЛЕЕДОПУСТИМОЙ ТЕХНОЛОГИЧЕСКИ ДОПУСТИМОЙ ПОДАЧИ

Расчетами получили

![]()

![]()

![]()

![]()

Из этих

подач меньшей является

![]() Из имеющихся у станка подач надо выбрать

равную ей или ближайшую меньшую. Для

станка 1620

Из имеющихся у станка подач надо выбрать

равную ей или ближайшую меньшую. Для

станка 1620

![]() Эта подача и будет наибольшей технологически

допустимой, то есть

Эта подача и будет наибольшей технологически

допустимой, то есть

![]()

6 ВЫБОР СКОРОСТИ РЕЗАНИЯ

Частота вращения шпинделя станка определяется по формуле:

![]() .

.

По заданию Т=60 мин; D=99 мм.

По приложению 4 находим:

![]()

Определяем:

![]()

Тогда:

![]() .

.

Сравним минутные подачи для этих ступеней.

![]() .

.

![]() .

.

Ближайшая

меньшая имеющаяся на станке

![]() ,

,

значит

![]() ,

,

![]() .

.

Таким образом

наивыгоднейшим режимом резания будет:

![]()

Действительная

скорость резания:

![]() .

.

7 ПРОВЕРКА ВЫБРАННОГО РЕЖИМА РЕЗАНИЯ ПО КРУТЯЩЕМУ МОМЕНТУ НА ШПИНДЕЛЕ СТАНКА

Условие

проверки:

![]() .

.

![]() .

.

Для станка

1620 при

![]()

![]() .

.

Отсюда

следует, что

![]() ,

то есть условие проверки выполнено.

,

то есть условие проверки выполнено.

Следовательно, станок может выполнять выбранный режим резания.

8 ОПРЕДЕЛЕНИЕ МАШИННОГО ВРЕМЕНИ ОБРАБОТКИ

![]() ,

где

,

где

![]() ,

так как

,

так как

![]() .

.

Принимаем:

![]() .

.

Тогда

![]() .

.

9 ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ИСПОЛЬЗОВАНИЯ РЕЖУЩИХ СВОЙСТВ ИНСТРУМЕНТА

![]() или

или

![]() .

.

10 ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ЗАГРУЗКИ СТАНКА ПО МОЩНОСТИ

![]() ,

где

,

где

![]() ,

,

тогда

![]() ,

или

,

или

![]() .

.

Список использованных источников

-

Лепилин В. И., Зайцев В. М. “Режимы резания авиационных материалов при точении” Куйбышев КуАИ, 1988г. стр95.

-

Лепилин В. И., Зайцев В. М. “Режимы резания авиационных материалов при точении. (Исходные и нормативные материалы)” Куйбышев КуАИ, 1988г. стр58.

-

Лепилин В. И., Зайцев В. М. “Режимы резания авиационных материалов при точении. (способы и примеры расчета)” Куйбышев КуАИ, 1988г. стр60.