гр. 2205 Гордеева И.В.-Расчет наивыгоднейшего режима резания

.DOC

Министерство образования РФ

Самарский Государственный Аэрокосмический университет имени академика С.П.Королева

кафедра МОМ

Домашнее задание

Расчет наивыгоднейшего режима резания

Выполнила студентка

группы 2205

Гордеева И.В.

Принял Лепилин В.И.

Самара,2001

Исходные данные.

Рис.1

3

2,5450

5

1450

22

32

200

260

|

Вариант |

207 |

|

Материал изделия |

55 |

|

Состояние материала |

Г |

|

Состояние обрабатываемой поверхности |

корка |

|

Размер поверхности до обработки |

40 |

|

Размер поверхности после обработки |

30 |

|

Допуск на изготовление размеров |

h12 |

|

Шероховатость после обработки (Rz, мкм) |

125 |

|

Модель станка |

163 |

|

Закрепление заготовки |

центры |

|

Материал резца |

тв. сплав |

|

Стойкость резца |

45 |

|

Охлаждение |

б/охл |

Реферат.

Домашнее задание.

Пояснительная записка:12с., 1рис., 2ист.

Графическая документация: рабочий чертеж резца, лист А4.

ТОЧЕНИЕ, РЕЗЕЦ, ПОДАЧА, ЖЕСТКОСТЬ, СИСТЕМА СПИД, СКОРОСТЬ РЕЗАНИЯ, РЕЖИМ РЕЗАНИЯ, МАШИННОЕ ВРЕМЯ ОБРАБОТКИ, КОЭФФИЦИЕНТ ИСПОЛЬЗОВАНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА, КОЭФФИЦИЕНТ ЗАГРУЗКИ СТАНКА, ЗАГОТОВКА, ГЕОМЕТРИЯ, ЗАТОЧКА.

В домашнем задании приведено решение задачи по нахождению наивыгоднейшего режима резания аналитическим методом. Расчет резца необходим для выполнения работы по точению и отрезке. Он выбирается в зависимости от характера выполненной операции. От выбора резца зависит производительность работы, а она тем выше, чем меньше машинное время, благодаря чему повышается экономический эффект.

Содержание.

Исходные данные. 2

Реферат. 3

Введение. 5

1.Аналитический расчет наивыгоднейшего режима резания. 6

1.1 Выбор типа резца, его основных размеров и геометрии. 6

1.2. Выбор глубины резания. 6

1.3. Выбор подачи. 6

1.4. Выбор скорости резания (скоростной ступени станка). 8

1.5. Проверка выбранного режима резания по крутящему моменту (мощности) на шпинделе станка. 9

1.6. Определение машинного времени обработки. 9

1.7. Определение коэффициента использования режущих свойств инструмента. 10

1.8. Определение коэффициента загрузки станка по мощности (крутящему моменту). 10

Заключение. 11

Список используемой литературы. 12

Введение.

В данной работе выполняется рассмотрение процесса выбора наивыгоднейшего процесса резания, который происходит по следующей схеме: выбор типа резца, его основных размеров, геометрии, подачи и скорости резания. Затем производится проверка по выбранным параметрам режима работы.

Расчет наивыгоднейшего режима резания, при котором решение задачи связано с выбором оптимальных величин различных параметров режущего инструмента, нормативных характеристик обрабатываемого материала с последующим вычислением ряда уравнений и анализом результатов этих вычисления, принято называть аналитическим.

Такое решение уравнений занимает много времени, поэтому использование ЭВМ позволяет в значительной мере ускорить и упростить процедуру решения задачи о наивыгоднейшем режиме резания.

-

Аналитический расчет наивыгоднейшего режима резания.

1.1 Выбор типа резца, его основных размеров и геометрии.

Производим подбор резца с помощью приложений. По приложению 3 находим, что обрабатываемый материал относится к углеродистым качественным сталям. Находим по таблице, что у данной стали HB=2550Мпа, для данного материала в=0,4HB-220=0,42550-220=800(МПа). По прил.2 выбираем твердый сплав, служащий для черновой обработки по корке и окалине - Т5К10. Обрабатываемая поверхность не ограничивается уступом, поэтому целесообразно применить проходной прямой резец.

Станок 163 (прил.1) допускает применение резцов с максимальным размером сечения державки H=40мм и B=40мм, поэтому по прил.2 выбирается резец с параметрами H=40мм и B=32мм, L=200мм. Для оснащения таких резцов рекомендуются твердосплавные пластины формы 01. Так как C=(0,16-0,20)H= =0,240=8, то для оснащения резца следует выбрать пластину №0115.

Геометрию заточки резца выбираем по прил.2. Форма передней поверхности резца – плоская с фаской; главный угол в плане =450, вспомогательный угол в плане 1=100, радиус при вершине резца r0,025(H+B)=0,025(40+32)2(мм), передний угол =-100, задний угол =80, задний вспомогательный угол 1=80, фаска на передней поверхности f=0,015(H+B)=0,015(40+32)1,08(мм), угол на фаске ф=-50, угол наклона на главной режущей кромке =100. Допустимая величина износа h3=1мм.

1.2. Выбор глубины резания.

=(40-30)/2=5(мм). Зная, что при черновой обработке с шероховатостью поверхности Rz>40мкм весь припуск следует снимать за один проход, принимаем =t=5(мм).

1.3. Выбор подачи.

Расчет подачи по прочности механизма подачи станка:

По паспортным данным станка 163: QМП=19600Н.

Сталь 55 относится к углеродистым качественным. По прил.3 находим:

Механические характеристики Е=200000Мпа, в=800МПа

Значения коэффициентов и показателей – C/Pz=3000; xPz=1; yPz=0,75; KPz=1; KrPz=1; KPz=1,2; KPz=1; KMPz=1,023; KhPz=1.

![]()

Для

резцов с

![]() принимаем

K1=0,45

и

ориентировочно – V=60м/мин.

принимаем

K1=0,45

и

ориентировочно – V=60м/мин.

Определяем

![]()

Тогда

![]()

Расчет подачи по прочности державки резца:

Нами

было принято: B=32мм;

H=40мм;

![]() ;

K2=1,5;

l=1,5H=1,540=60мм

;

K2=1,5;

l=1,5H=1,540=60мм

Тогда

![]()

Расчет по жесткости системы СПИД в связи с заданной точностью обработки:

Для вала 30 h12 по стандарту 25346-82 =0,210. Принимаем K5=0,75.

По прил.3 находим: C/Py=2430; xPy=0,9; yPy=0,6; zPy=-0,15; KPy=1; KPy=1,5; KPy=1,8; KhPy=1; KrPy=0,82; KMPy=1,09.

![]()

Тогда CPy=243011,51,80,821,091=5869,791.

Податливость детали, закрепленной в центрах,

![]()

Податливость станка с высотой центров 315мм при закреплении детали в центрах

![]()

Податливость

резца принимаем

![]()

Тогда

![]()

Расчет подачи по заданной шероховатости обработанной поверхности:

Находим, что при обработке стали Cs=0,007; y=1,4; n=0,7; x=0,3; z=0,35.

Ks не учитываем, принимая его равным единице.

Выбранный резец имеет =-100; =80; =450; 1=100; r=2мм; h3=1мм.

Следовательно,

![]()

Выбор наибольшей технологически допустимой подачи:

Расчетом получаем:

![]()

Из этих подач меньшей является s3=0,44мм/об. Из имеющихся у станка надо выбрать равную ей или ближайшую меньшую. Для станка 163 sст.=0,43мм/об. Эта подача и будет наибольшей технологически допустимой, т.е. s0=0,43мм/об.

1.4. Выбор скорости резания (скоростной ступени станка).

Частота вращения шпинделя станка, об/мин, определяется по формуле

![]()

По заданию T=45мин; D=40мм.

По прил.3 находим C/V=227; xv=0,15; yv=0,35; m=0,2;

![]()

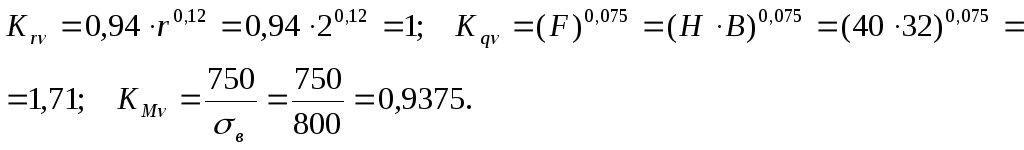

Итак, Kv=1; K1v=1,037; Kv=1,05; Krv=1; Kqv=1,71; Kuv=1; KCv=1; Kn=0,6; KMv=0,9375; KQv=1.

Определяем

![]()

Тогда

![]()

Для станка 163 nx=630об/мин; nx+1=800об/мин. Сравним минутные подачи для этих ступеней:

sx=s0nx,

sx+1=s/0nx+1,

![]()

Ближайшая меньшая, имеющаяся на станке s/0=0,4мм/об,

Таким образом, наивыгоднейший режим резания будет: t=5мм; s=0,4мм/об; n=800об/мин.

Действительная скорость резания

![]()

1.5. Проверка выбранного режима резания по крутящему моменту (мощности) на шпинделе станка.

Условия проверки Мрез.Мшп..

![]()

Мрез.=116,8Нм<Мшп.=130Нм.

Следовательно, станок может выполнить выбранный режим резания.

1.6. Определение машинного времени обработки.

![]()

где

![]()

Принимаем y1=2мм; l=6мм; s=0,4мм/об; n=800об/мин.

Тогда

![]()

1.7. Определение коэффициента использования режущих свойств инструмента.

![]()

s=0,4мм/об; n=800об/мин; sp=0,42мм/об;

np=800об/мин.

Тогда

![]()

1.8. Определение коэффициента загрузки станка по мощности (крутящему моменту).

![]()

Мрез.=116,8 Нм, Мшп.=130 Нм, Kс=116,8/130=0,898

или Kс=89%.

Заключение.

В данной работе были выбраны оптимальные величины различных параметров режущего инструмента. Рассчитаны различные виды подач, из которых выбрана наименьшая возможная.

Подобрана ближайшая возможная для данного станка подача. Рассчитана скорость резания. Проведена проверка выбранного режима резания по крутящему моменту на шпинделе станка. Определены коэффициенты использования режущих свойств инструмента и загрузка станка по мощности. Построен рабочий чертеж режущего инструмента.

Список используемой литературы.

-

Основы взаимозаменяемости в авиастроении: Учеб. пособие / В.И. Лепилин, И.Г. Попов, Е.В. Бурмистров, В.Н. Трусов; Самар. авиац. ин-т., Самара, 1991, 76с.

-

Режимы резания авиационных материалов при точении: Учеб. пособие / В.И. Лепилин; Самар. гос. аэрокосм. ун-т. Самара, 2000, 128с.