гр. 2312 Мальцев Д.А.-Расчет наивыгоднейшего режима резания

.docМинистерство общего и профессионального образования Российской Федерации

Самарский государственный аэрокосмический институт имени академика С. П. Королева

Кафедра МОМ

Расчетно-пояснительная записка к домашнему заданию

«Расчет наивыгоднейшего режима резания»

Эскиз № 2.13

Вариант 2

Выполнил: Мальцев Д.А., гр. 2312

Проверила: Сазонникова Н. А.

Дата:

Оценка:

САМАРА 2006

ЗАДАНИЕ

|

Материал изделия |

Состояние материала |

Состояние обрабатываемой поверхности |

Размер поверхности до обработки |

Размер поверхности после обработки |

Допуск на изготовление размера

|

Шероховатость после обработки |

Модель станка |

Закрепление заготовки |

Стойкость резцов |

Охлаждение |

Материал резцов |

|

40XC |

ОП |

Корка |

44 |

40 |

h11 |

16 |

1А616 |

центры |

45 |

Охл |

тв.сплав |

Рисунок 1

РЕФЕРАТ

Домашнее задание.

Пояснительная записка: 10 стр., ___рис., _____табл., _____источника.

Графическая документация: 1 лист А4.

ТОЧЕНИЕ, РЕЗЕЦ, ПОДАЧА, ЖЕСТКОСТЬ СИСТЕМЫ СПИД, СКОРОСТЬ РЕЗАНИЯ, РЕЖИМ РЕЗАНИЯ, МАШИННОЕ ВРЕМЯ ОБРАБОТКИ, ПРОЧНОСТЬ, КОЭФФИЦИЕНТ ИСПОЛЬЗОВАНИЯ, КОЭФФИЦИЕНТ ЗАГРУЗКИ СТАНКА

В домашнем задании приведено решение задачи по нахождению наивыгоднейшего режима резания аналитическим и табличным методом, а также методом расчета на ЭВМ.

СОДЕРЖАНИЕ

ЗАКЛЮЧЕНИЕ 11

ВВЕДЕНИЕ

Расчет наивыгоднейшего режима резания, при котором решение задачи связано с выбором оптимальных величин различных параметров режущего инструмента, нормативных характеристик обрабатываемого материала с последовательным вычислением ряда уравнений, содержащих, как правило, дробные показатели степени, и анализом результатов этих вычислений принято называть аналитическим.

Традиционное “ручное” решение указанных уравнений занимает много времени. Поэтому, в частности, широкое применение нашел так называемый табличный метод назначения режимов резания с использованием сборников, издаваемых центральным бюро промышленных нормативов по труду, где всё необходимое представлено в виде таблиц, являющихся сводкой результатом вычислений тех же уравнений для некоторых, так называемых стандартных условий резания. В таблицах же приводятся поправочные коэффициенты, с помощью которых стандартные условия можно привести к реальным. Табличный метод расчета отличается меньшим объемом вычислительной работы и обладает меньшей точностью в связи с дискретностью, как таблиц, так и рядов подач и частот вращения шпинделей станков, что неизбежно приводит к снижению производительностью.

Использование современных ЭВМ позволяет в значительной степени ускорить и упростить процедуру решения задачи о наивыгоднейшем режиме резания.

1. Выбор типа резца, его основных размеров и геометрии

Выбор типа и конструкции резца, его основных размеров, марки инструментального материала пластинки для его оснащения и геометрии заточки производится с использованием приложений. По прил.3 найдем, что обрабатываемый материал относится к конструкционным легированным хромокремнистым сталям. Сталь 40ХС в отожженном и отпущенном состоянии имеет σВ = 1250 МПа. По прил.2 находим, что при получистовой обработке при прерывистом резании легированных сталей рекомендуется использовать резец из сплава Т15К6. Обрабатываемая поверхность на заготовке ограничивается уступом, поэтому целесообразно использовать упорный прямой резец.

Станок 1А616 допускает применение резцов с максимальным размером сечения державки В х Н = 16 х 25, L = 120 мм. Для оснащения таких резцов рекомендуется использовать твердосплавные пластины формы 07. Так как

С = (0,16 - 0,20)Н = 0,2 · 25 = 5, используем пластину 0725.

Геометрию заточки резца выбираем по прил. 2 (раздел lV). Форма передней поверхности – плоская с фаской; главный угол в плане φ = 90˚; вспомогательный угол φ1 = 10˚; радиус при вершине резца r ≈ 0.025 · (Н + В) = 0,025 · (25 + 20) ≈

≈ 1,1 мм; передний угол γ = 10˚; задний угол α = 12˚; задний вспомогательный угол α1 = 12˚; угол наклона главной режущей кромки λ = -2˚; фаска на передней поверхности f ≈ 0,015 · (20 + 25) ≈ 0,7 мм; угол на фаске γф = - 5˚; допустимая величина износа hз = 0,4 мм.

2. Выбор глубины резанья

Согласно чертежу задания, Δ = (44 – 40) : 2 = 2 мм, Rz = 16 мкм. При шероховатости обработанной поверхности Rz = 16 – 10 мкм и припуске t ≤ 2 обработку следует производить в один переход. Принимаем t = 2 мм.

3. Выбор подачи

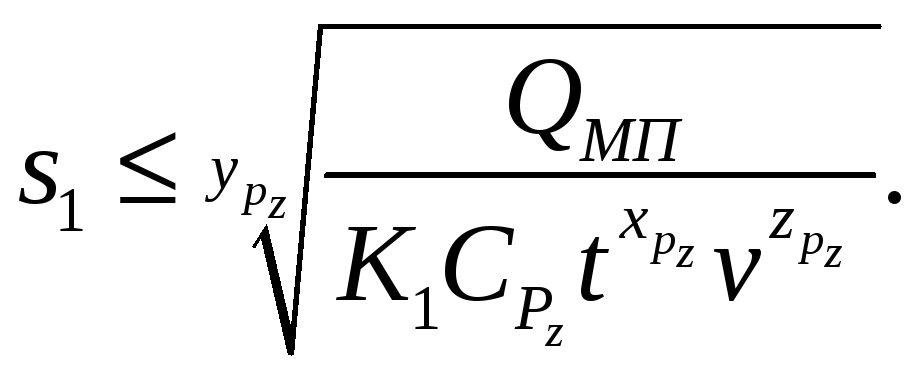

Расчет подачи по прочности механизма подачи станка

По паспортным данным станка 1А616 (см. прил. 1)

QМП = 3140 Н

Сталь 40ХС относится к легированным хромокремнистым сталям. По прил. 3 находим:

механические характеристики Е = 210000 МПа; σВ = 1250 МПа;

значения коэффициентов и показателей – C’Pz = 3000; xPz = 1,0; yPz = 0,75;

KφPz = 0,89; KrPz = 0,93; KhPz = 1,0.

Принимаем для резцов с γ > 0 К1 = 0,45 и ориентировочно – V = 60 м/мин.

Определяем СPz = C’Pz·KφPz·KrPz·KhPz = 3000 · 0,89 · 0,93 · 1,0 = 2483,1.

Тогда

![]()

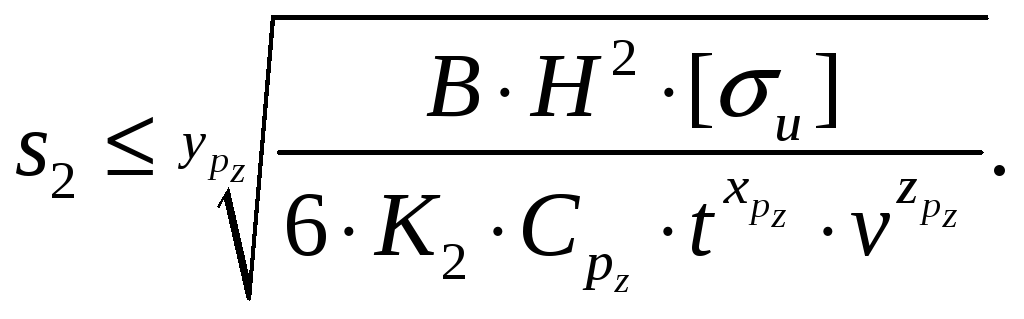

Расчет подачи по прочности державки резца

Нами было принято: В = 16 мм; Н = 25 мм; [σu] = 250 МПа; К2 = 1,5;

I = 35 мм.

Тогда

![]()

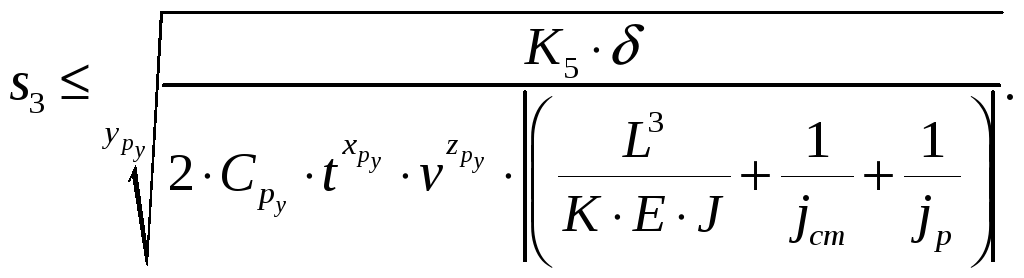

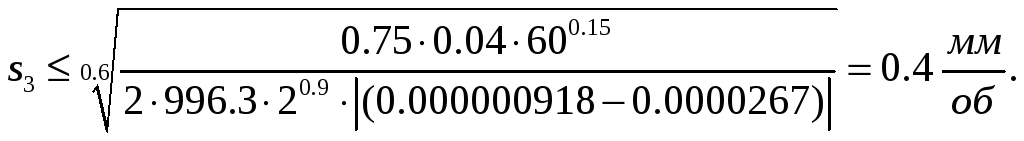

Расчет по жесткости системы СПИД в связи с заданной точностью обработки

Для вала Ø 40 h11 по стандарту 25346-89 δ = 0,04. Принимаем К5 = 0,75.

По прил. 3 находим: С’Py = 2430; xPy = 0,9; yPy = 0,6; zPy = -0,15; KφPy = 0,5; KrPy = 0,82; KhPy = 1,0. Тогда CPy = 2430·0,5·0,82·1,0 = 996,3.

Податливость детали, закрепленной в центрах,

![]()

Податливость станка с высотой центров 165 мм при закреплении детали в центрах

![]()

Податливость резца

принимаем

![]()

Тогда

Расчет подачи по заданной шероховатости обработанной поверхности

![]()

Находим, что при обработке стали Сs = 0,008; y = 1,4; n = 0,7; x = 0,3;

z = 0,35.

В прил. 3 находим Ks = 1,0.

Выбранный резец имеет γ = 10˚, α = 12˚, φ = 90˚, φ1 = 10˚, r = 1 мм,

h3 = 0,4 мм.

Следовательно,

![]()

Выбор наибольшей технологически допустимой подачи

Расчетом получаем s1 ≤ 2,717 мм/об; s2 ≤ 3,225 мм/об; s3 ≤ 0,4 мм/об;

s4 ≤ 0,13 мм/об. Из этих подач меньшей является s4 ≤ 0,13 мм/об. Из имеющихся у станка надо выбрать равную ей или ближайшую меньшую. Для станка 1А616 (см. прил. 1) sст = 0,13 мм/об. Эта подача и будет наибольшей технологически допустимой, т.е. s0 = 0,13 мм/об.

4. Выбор скорости резанья (скоростной ступени станка)

Частота вращения шпинделя станка, об/мин, определяется по формуле

![]()

По заданию Т = 45 мин, D = 44 мм.

По прил. 3 находим С’V = 270; xv = 0,15; yv = 0,2; m = 0,2; Kφv = 0,81;

Kφ1v = 1,04; Kuv = 1,0; Knv = 0,8; KMv = 0,6; KQv =0,9.

Определяем

СV = C’V · Kφv · Kφ1v · Kuv · Knv · Kmv · KQv =

= 270 · 0,81 · 1,04 · 1,0 · 0,8 · 0,6 · 0,9 = 184,9.

Тогда

![]()

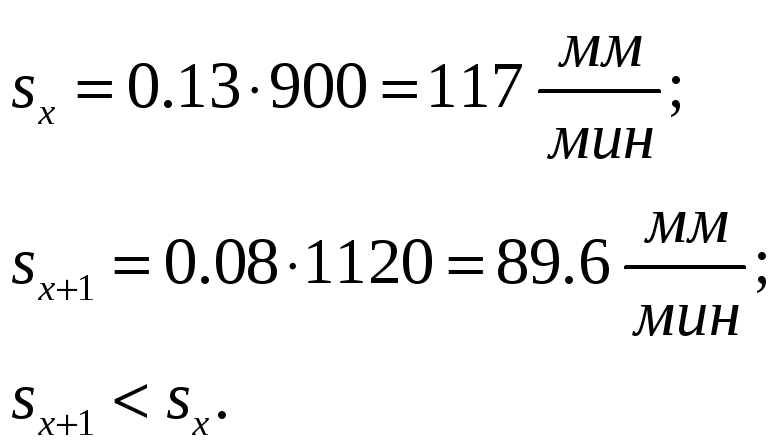

Для станка 1А616 (см. прил. 1) nx = 900 об/мин; nx+1 = 1120 об/мин. Сравним минутные подачи для этих ступеней:

Ближайшая меньшая, имеющаяся на станке s0’= 0,13 мм/об,

Таким образом, наивыгоднейший режим резания будет: t = 2; s = 0,13 мм/об;

n = 900 об/мин.

Действительная скорость резания

![]()

5. Проверка выбранного режима резания по крутящему моменту (мощности) на шпинделе станка

Условия проверки Мрез ≤ Мшп.

Мрез = 0,0005 · СРя · tXpz · s0Ypz ·D · VZpz =

= 0,0005 ·2483,1 · 2 · 0,13 0,75 · 44 · 124,3 - 0,1 = 14,6 Н · м

Мрез = 14,6 Н · м < Мшп = 28 Н · м

Следовательно, станок может выполнить выбранный режим резания.

6. Определение машинного времени обработки

![]()

где y = t · ctg φ = 0,5.

Принимаем y = 0,5; l = 40 мм; y1 = 1 + 0,2 · 2 = 1,5; s = 0,13 мм/об;

n = 315 об/мин.

Тогда

![]()

7. Определение коэффициента использования режущих свойств инструмента

![]()

s = 0,13 мм/об; n = 900 об/мин; sp = 0,13 мм/об; np = 934 об/мин. Тогда

![]()

8. Определение коэффициента загрузки станка по мощности (крутящему моменту)

![]()

Мрез = 14,6 Н · м, Мшп = 28 Н · м, Кс = 14,6 : 28 = 0,521 или Кс = 52,1 %.

ЗАКЛЮЧЕНИЕ

В данной работе были выбраны оптимальные величины различных параметров режущего инструмента. Рассчитаны различные виды подач, из которых выбрана наивыгоднейшая возможная. Подобраны ближайшие возможные для данного станка подачи. Рассчитана скорость резания. Проведена проверка выбранного режима резания по крутящему моменту(мощности) на шпинделе станка. Определены коэффициенты использования режущих свойств инструмента, и загрузке станка по мощности. Построен рабочий чертёж режущего инструмента.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ.

-

Лепилин В.И., Зайцев В.М. Режимы резания авиационных материалов при точении (исходные и нормативные материалы). – Куйбышев: КуАИ, 1988.

-

Лепилин В.И., Зайцев В.М. Режимы резания авиационных материалов при точении (Методика расчета). – Куйбышев: КуАИ, 1988.