- •Задание

- •Реферат

- •Содержание

- •Введение

- •Выбор типа резца, его основных размеров и геометрии

- •Выбор глубины резания

- •Выбор подачи

- •Расчет подачи по прочности механизма подачи станка

- •Расчет подачи по прочности державки резца

- •Расчёт подачи по жёсткости системы спид в связи с заданной точностью обработки

- •Расчёт подачи по заданной шероховатости обработанной поверхности

- •Выбор наибольшей технологически допустимой подачи

- •Выбор скорости резания

- •Проверка выбранного режима резания по крутящему моменту на шпинделе станка

- •Список использованной литературы

-

Выбор типа резца, его основных размеров и геометрии

Характеристики инструмента в значительной степени определяют уровень режимов резания, и поэтому прежде чем приступить к их расчету, необходимо выбрать вид и тип, материал, размеры, конструкцию и геометрию инструмента.

Выбор типа и

конструкции резца, его основных размеров,

марки инструментального материала

пластинки для его оснащения и геометрии

заточки производится с использованием

приложений. По справочным таблицам

[прил.3 /1] найдем, что обрабатываемый

материал относится к легированным

хромомарганцевым сталям. Сталь 35ХГ2 в

отожженном и отпущенном состоянии

имеет![]() ,

что соответствует пределу прочности

,

что соответствует пределу прочности

![]() .

.

Исходя из того,

что состояние обрабатываемой поверхности

соответствует «корке», но шероховатость

после обработки и величина припуска на

обработку

![]() ,

по справочным таблицам [прил.2 /1] находим,

что при получистовой обработке при

непрерывном резании рекомендуется

использовать резец из сплава Т15К6.

Обрабатываемая поверхность на заготовке

ограничивается уступом, поэтому

целесообразно использовать прямой

упорный резец.

,

по справочным таблицам [прил.2 /1] находим,

что при получистовой обработке при

непрерывном резании рекомендуется

использовать резец из сплава Т15К6.

Обрабатываемая поверхность на заготовке

ограничивается уступом, поэтому

целесообразно использовать прямой

упорный резец.

Станок 1П61 [прил.

1 /1] допускает применение резцов с

максимальным размером сечения державки

![]() ,

поэтому по таблице [прил.2 /1] выбирается

резец с параметрами

,

поэтому по таблице [прил.2 /1] выбирается

резец с параметрами

![]() ,

,

![]() .

Для оснащения таких резцов рекомендуются

твердосплавные пластины формы 07. Так

как толщина пластинки должна быть:

.

Для оснащения таких резцов рекомендуются

твердосплавные пластины формы 07. Так

как толщина пластинки должна быть:

![]() ,

используем пластинку

для оснащения резца №0729.

,

используем пластинку

для оснащения резца №0729.

Выбираем геометрию заточки резца [прил.2 /1]:

|

форма передней поверхности: |

плоская с фаской |

|

|

главный угол в плане: |

=90 |

|

|

вспомогательный угол в плане: |

1=10 |

|

|

радиус при вершине резца: |

|

|

|

передний угол: |

=10 |

|

|

задний угол: |

=10 |

|

|

задний вспомогательный угол: |

1=10 |

|

|

угол наклона главной режущей кромки: |

=0 |

|

|

допускаемая величина износа: |

h3=0,6 мм |

|

|

фаска на передней поверхности |

|

|

|

угол на фаске |

|

|

-

Выбор глубины резания

Согласно исходным

данным

![]() ,

,![]() .

При данной шероховатости обработанной

поверхности и припуске обработку

рекомендуется производить в один проход.

Принимаем глубину резания:

.

При данной шероховатости обработанной

поверхности и припуске обработку

рекомендуется производить в один проход.

Принимаем глубину резания:

![]() .

.

-

Выбор подачи

-

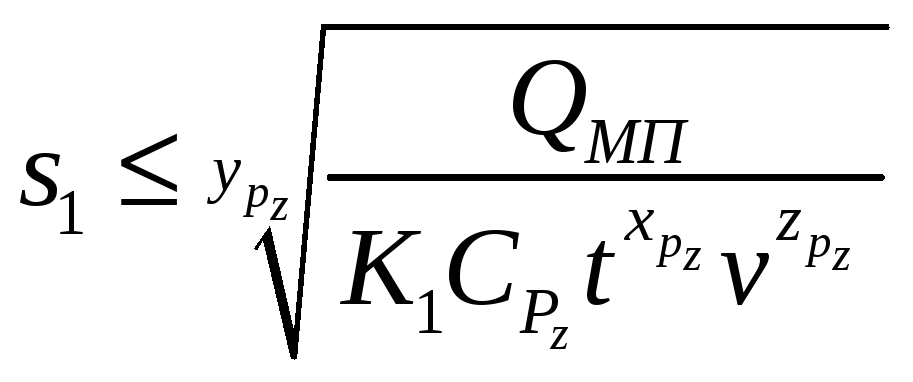

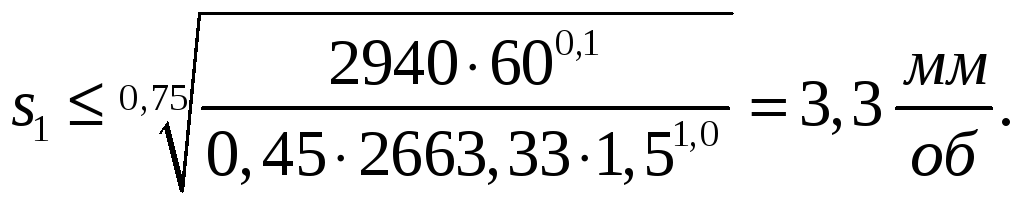

Расчет подачи по прочности механизма подачи станка

-

Рассчитывается по формуле:

По паспортным

данным станка 1П61 находим:

![]() .

.

Сталь 35ХГ2 относится к легированным хромомарганцевым сталям.

По табличным данным [прил.3 /1] находим:

– механические характеристики:

Е=210000 МПа;

в=763 МПа.

– значения коэффициентов и показателей:

С´Pz=3000;

xPz=1,0;

yРz=0,75;

zРz= – 0,1;

KPz=0,89;

KrPz=0,95;

KhPz=1,05;

Принимаем для резцов с γ > 0: К1 = 0,45 и ориентировочно – V = 60 м/мин.

Определяем СPz = C’Pz·KφPz·KrPz·KhPz = 3000 · 0,89 · 0,95 · 1,05 = 2663,33.

Тогда

-

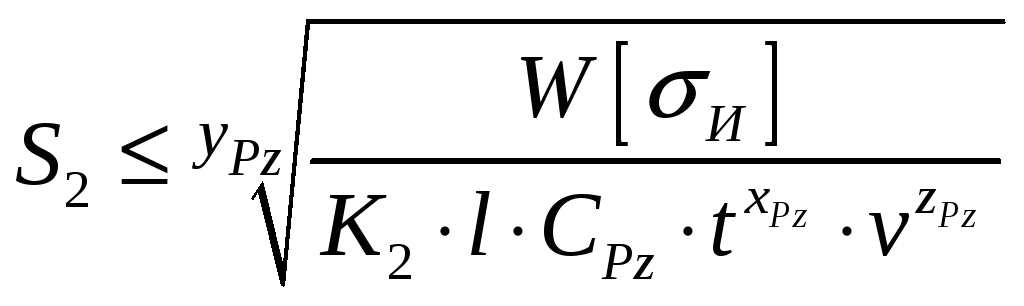

Расчет подачи по прочности державки резца

Рассчитывается по формуле:

,

,

где момент сопротивления равен:

![]()

Нами было принято: В = 20 мм; Н = 32 мм; [σu] = 250 МПа; К2 = 1,5;

![]() =

=

![]() =

48 мм.

=

48 мм.

Тогда

![]()

-

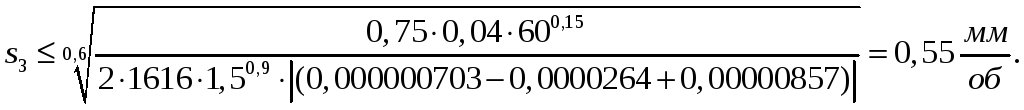

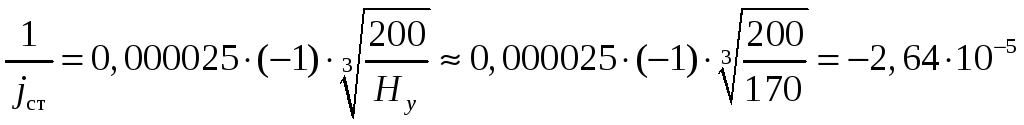

Расчёт подачи по жёсткости системы спид в связи с заданной точностью обработки

Для вала Ø 48 и h11 по стандарту 25346-89 δ = 0,04. Принимаем К5 = 0,75.

По прил. 3 находим: С’Py = 2430; xPy = 0,9; yPy = 0,6; zPy = -0,15; KφPy = 0,5;

KrPy = 1,33; KhPy = 1,0. Тогда CPy = 2430·0,5·1,33·1,0 = 1616.

Податливость детали, закрепленной в центрах,

![]()

Податливость станка с высотой центров 170 мм при закреплении детали в центрах:

Момент инерции державки резца:

![]()

Податливость резца принимаем:

![]()

Тогда