- •Тема 1 Введение в курс «Специальные транспортные и погрузочно-разгрузочные средства»

- •1.1. Погрузочно-разгрузочные работы в транспортном процессе

- •1.2. Классификация прс

- •1.3. Основные параметры прс

- •1.4. Производительность прс

- •Тема 2 Простейшие грузоподъемные механизмы и устройства

- •2.1. Полиспаст

- •2.2. Лебедка

- •2.3. Таль

- •2.4. Домкрат

- •2.5. Канаты и цепи

- •Тема 3. Прм циклического действия. Краны

- •3.1. Понятие про краны. Классификация кранов

- •3.2. Краны мостового типа

- •Кран-балка

- •Козловой кран

- •Кран-штабелер

- •Производительность кранов

2.5. Канаты и цепи

Канат - основной гибкий тяговый (несущий) элемент практически любого грузоподъемного устройства.

Канаты предназначены для

соединения груза с захватными органом погрузочно-разгрузочной машины;

преобразования вращательного движения барабана механизма подъема лебедки в поступательное движение груза;

подвешивания стрел и другого оборудования ПРС;

организации подвесных канатных дорог;

изготовления различных ГЗУ и их элементов.

Классификация канатов

По материалу, из которого изготавливаются канаты, они подразделяются на стальные, из органических и синтетических волокон. Наибольшее распространение в погрузочно-разгрузочных средствах и в ГЗУ получили стальные канаты.

Стальной канат состоит из определенного количества проволок, как правило круглого поперечного сечения диаметром от 0,1 до 2,0 мм, получаемых волочением из высокоуглеродистой стали марки 60-80, перевитых между собой и образующих прядь. Несколько прядей, перевитых между собой и расположенных на центральном сердечнике, образуют собственно канат.

По форме поперечного сечения канаты бывают круглые и плоские (поперечное сечение таких канатов близко к прямоугольному).

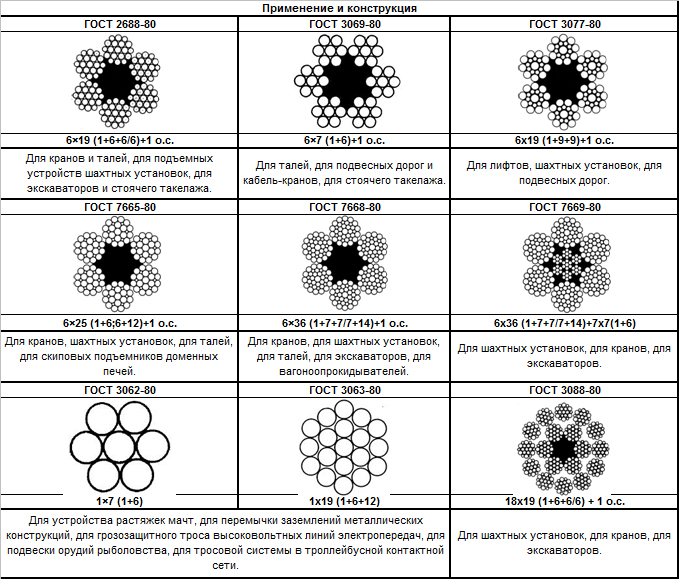

По конструкции различают следующие типы канатов (рис.2.6):

одинарной свивки (проволока сразу свивается между собой в канат);

двойной свивки (проволока сначала свивается в пряди, а они затем в канат);

тройной свивки (канаты тройной свивки получаются переплетением канатов двойной свивки, такая конструкция канатов носит название - стренг).

Рис. 2.6. Схемы разрезов канатов

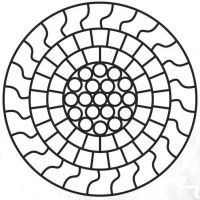

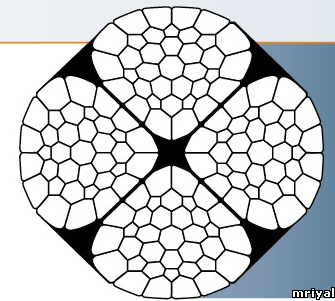

По форме поперечного сечения прядей канаты делят на круглопрядые и фасонные (трехгранные, овальные или иной формы) (рис.2.7).

По типу свивки прядей и канатов одинарной свивки канаты делятся на следующие типы:

ЛК - с линейнейным касанием проволок разного диаметра между слоями;

ТК - с точечным касанием проволок одного диаметра между слоями;

ТЛК (ЛТК) - с комбинированным точечно-линейным (линейно-точечным) касанием проволок между слоями;

ПК - с полосовым касанием проволок (пряди типа ПК получают с помощью пластической деформации обычных прядей в специальных обжимных плашках, в результате этого линейный контакт проволок в прядях преобразуется в полосовой, что позволяет уменьшить внутренние контактные напряжения, повысить прочность и работоспособность стальных канатов).

Рис. 2.7. Схемы канатов с прядями фасонного сечения

По материалу сердечника канаты бывают:

с органическим сердечником, выполненным из растительных волокон (пенька, джут, кенаф, манила, сизаль и т. д.);

металлическим сердечником, состоящим из витых канатных проволок;

сердечником из искусственных синтетических волокон (нейлона, капрона, поролона).

Сердечник представляет собой мягкий шнур, который пропускают по оси каната (или по осям его прядей). Это позволяет повысить гибкость стального каната, а также предохранить канат от коррозии, так как сердечник хорошо поглощает и удерживает смазку. Благодаря наличию сердечника уменьшается износ и увеличивается долговечность каната.

По способу свивки канаты делятся на:

раскручивающиеся (обозначаются буквой Р) - после разрезания проволоки и пряди в канатах на концах образуют "метелки";

нераскручивающиеся (обозначаются букой Н) - проволоки и пряди в канатах сохраняют свое первоначальное положение.

По направлению свивки различают катаны правого и левого направления. Канаты правой свивки получают витьем наружных прядей справа вниз налево, а левой свивки - наоборот - слева вниз - направо. Промышленность выпускает преимущественно канаты правой свивки.

По степени крутимости канаты бывают:

крутящиеся (крутятся под действием растягивающей нагрузки, в таких канатах свивка всех элементов имеет одинаковое направление);

малокрутящиеся (многослойные с противоположным направлением свивки прядей в канатах).

По механическим свойствам проволоки (чистота химического состава и физико-механические свойства стали) канаты выпускают: высшей марки В; первой марки I и второй марки II. Механические свойства проволок каната характеризуются: маркировочной группой, численно соответствующей среднему временному сопротивлению разрыва всех проволок каната (существует десять маркировочных групп, в которых временное сопротивление разрыву изменяется от 1470 до 2554 МПа); суммарным разрывным усилием всех проволок каната, Н; разрывным усилием каната в целом, Н.

В грузоподъемных машинах рекомендуется применять проволоку высшей и первой марок с временным сопротивлением разрыву от 1764 до 1960 МПа, а канаты диаметром от 11 до 26 мм.

По назначению канаты разделяют на:

грузолюдские (ГЛ), предназначающиеся для подъема людей и опасных грузов (для изготовления таких канатов используются проволоки высшей марки);

грузовые (Г) - используются только для подъема грузов;

бензельные (Б)- вспомогательные, применяются для обвязки грузов.

Поверхность проволок, из которых изготавливают канаты, может быть без покрытия (светлая проволока) и с покрытием (оцинкованная проволока). Канаты из светлой проволоки используют в машинах с малым сроком службы канатов (например, в грузовых канатах грейферных кранов), а также на кранах, работающих в закрытых помещениях. В остальных случаях применяют канаты из оцинкованной проволоки. Покрытие проволок слоем цинка значительно увеличивает срок службы канатов. Толщина покрытия проволок зависит от условий эксплуатации (степени агрессивности окружающей среды) ПРС.

По виду покрытия поверхности проволок различают канаты из:

светлой проволоки (без покрытия) для легких условий эксплуатации – Л;

проволоки с тонким слоем цинкового покрытия для средних условий эксплуатации - С;

проволоки с цинковым покрытием средней величины для жестких условий эксплуатации - Ж;

проволоки с толстым цинковым покрытием для очень жестких условий эксплуатации – ОЖ;

проволоки, покрытой различными полимерными материалами (капроном, полиэтиленом полихлорвинилом и другими).

Конструкции, назначения и параметры конкретных канатов регламентированы требованиями ГОСТов. Маркировка каната содержит следующие сведения:

диаметр каната,

назначение,

марку проволоки,

вид покрытия проволок,

направление свивки элементов каната,

способ свивки,

степень крутимости,

маркировочную группу и помер соответствующего стандарта.

Например, по ГОСТ 2688-80, обозначение 25,5-Г-1-0-Л-О-Н-1764(180) расшифровывается так: 25,5 - наружный диаметр каната; Г - грузовой; 1 - первой марки; 0 - без защитного покрытия поверхности проволок (из светлой проволоки); Л и О - соответственно левой и односторонней свивки; Н - нераскручивающийся; 1764 (180) - временное сопротивление разрыву соответственно в МПа и (кгс/мм2).

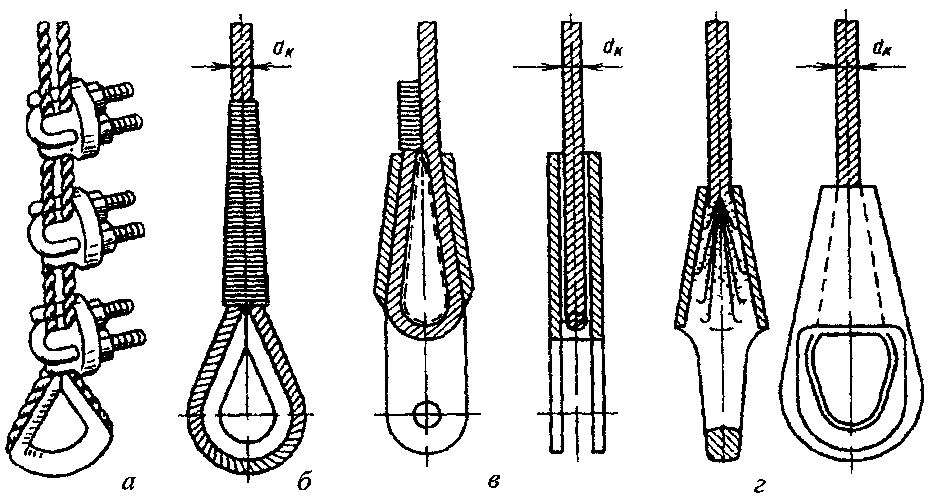

Концевые крепления канатов

Применение стальных канатов как гибких несущих органов в конструкциях грузоподъемных устройств невозможно без выполнения на них концевых креплений, которые предназначены для соединения с элементами подъемной машины и перемещаемым грузом. Конструкция крепления каната должна быть простой и надежной. На практике различают два вида концевых креплений: неразъемные и разъемные (рис.2.8).

Рис.2.8. Схемы концевых креплений канатов: а – с коушем и зажимами; б – с коушем и заплеткой прядей каната; в – с конической втулкой; г – с клиновой втулкой.

Неразъемные концевые крепления применяют при изготовлении инвентарных грузозахватных устройств. На концах проволочного каната выполняют петли заплеткой, постановкой обжимной, стальной или алюминиевой втулки или заливкой легкоплавкими сплавами.

Разъемные концевые крепления используют при изготовлении неинвентарных грузоподъемных устройств для строповки специальных нестандартных тяжеловесных грузов. Широкое распространение получили зажимы для стальных канатов, клиновые втулки, специальные прижимные планки и др.

Надежность крепления концов каната зависит от качества выполнения заплетки и обмотки. Заплетка должна доходить до самой обоймы и иметь на всей длине плотную обмотку из мягкой проволоки. Длина заплетаемой части не менее 20-25 диаметров канта.

Для правильного формирования петли концевого крепления каната, уменьшения внутренних напряжений в проволочных канатах от действия поперечной силы и предохранения их от истирания о захватные устройства применяют специальные устройства - коуши, представляющие собой стальные изогнутые пластинки с желобчатым поперечным сечением. Коуш предохраняет канат от перетирания и других механических воздействий, его выбирают по диаметру каната независимо от его технической характеристики.

Наиболее прогрессивная и технологичная конструкция неразъемного концевого крепления конца каната - заделка его в обжимной стальной (алюминиевой) втулке.

К разъемным концевым креплениям относятся болтовые зажимы. Конец каната после закладки его в канавку коуша стягивают с канатом зажимами. Применяют обыкновенные или рожковые зажимы. Минимальное число зажимов зависит от диаметра каната: до 16 мм -3; 16,5-27 мм -4; 27,5-37 мм -5; свыше 37 мм - 6. Расстояние между зажимами и длина нерабочего конца каната после зажима не менее шести диаметров каната. Все гайки зажимов располагают со стороны, противоположной короткому концу каната. Свободный конец каната обязательно приматывают мягкой проволокой к рабочей ветви на длину не менее двух диаметров каната.

В основе принципа работы крепления концов канатов в конусной втулке клином лежат силы трения между рабочими поверхностями втулки, клина и каната. Чем больше растягивающее усилие в канате, тем выше заклинивающая способность соединения.

Расчет канатов

Канаты

выбирают по расчетному разрывному

усилию каната в целом - агрегатной

прочности

,

с таким расчетом, чтобы расчетное

разрывное усилие каната было равно

максимальному натяжению каната

,

с таким расчетом, чтобы расчетное

разрывное усилие каната было равно

максимальному натяжению каната

,

умноженному на коэффициент запаса

прочности каната

,

умноженному на коэффициент запаса

прочности каната

,

но не превышало разрывное усилие каната

в целом по стандарту (

,

но не превышало разрывное усилие каната

в целом по стандарту ( - приводится в ГОСТ и справочниках):

- приводится в ГОСТ и справочниках):

Коэффициент запаса прочности стальных канатов, используемых в качестве грузовых, зависит от режима работы и обычно равен 4-6. Коэффициент запаса прочности у пеньковых строп должен быть не менее 8 , у цепных не менее 5.

Основным документом на стальной канат является сертификат, выдаваемый потребителю заводом-изготовителем. В сертификате указаны все параметры каната и приведены результаты испытаний его образцов, по которым рассчитывают и выбирают стальной канат для механизмов крана или стропов, поэтому сертификат следует хранить вместе с паспортом грузоподъемного крана.

Правила

по кранам требуют при расчете стальных

канатов крановых механизмов обязательно

регламентировать наименьший допускаемый

диаметр огибаемого канатом блока

(барабана лебедки)

.

В этом выражении

.

В этом выражении

-

диаметр блока (барабана), измеряемый по

средней линии оси навитого каната, мм;

-

диаметр блока (барабана), измеряемый по

средней линии оси навитого каната, мм;

- диаметр каната, мм;

- диаметр каната, мм;

-

коэффициент, зависящий от типа механизма

крана и группы режима его работы (берется

из справочников). Увеличение значения

коээфициента

ведет к существенному увеличению срока

службы стальных канатов, поэтому при

возможности необходимо принимать

большие значения.

-

коэффициент, зависящий от типа механизма

крана и группы режима его работы (берется

из справочников). Увеличение значения

коээфициента

ведет к существенному увеличению срока

службы стальных канатов, поэтому при

возможности необходимо принимать

большие значения.

Канаты механизма подъема груза крана-штабелера, поднимающего грузоподъемник совместно с кабиной управления, должны быть грузолюдского ГЛ назначения. Диаметр применяемого каната не должен быть менее 7 мм. При этом следует отдавать предпочтение стальным канатам из проволоки с маркировочной группой по временному сопротивлению разрыву не менее 1764 МПа.

Грузовые цепи

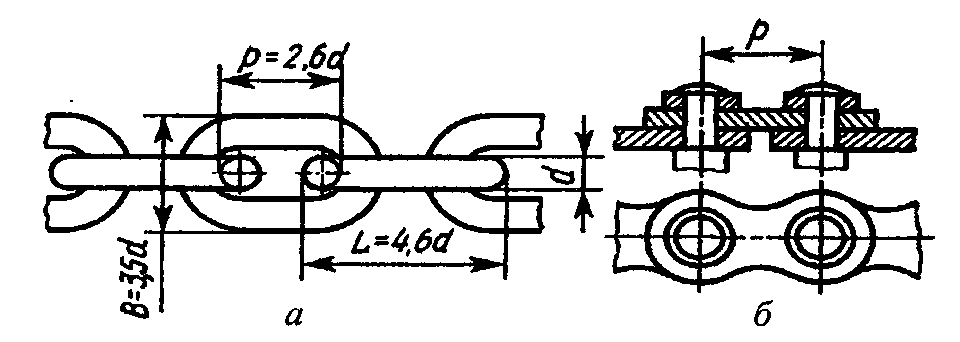

Кроме стальных канатов в ПРС и ГЗУ применяют сварные (или штампованные) и пластинчатые цепи (рис.2.9).

Сварные

цепи,

как правило, применяются в качестве

подъемных на барабанах и талях, а также

в качестве тяговых при ручном приводе

механизмов и для строп. Цепи изготавливаются

из сварных овальных звеньев (рис. 2.9. а),

выполненных из стали круглого сечения.

Основными размерами цепи являются шаг

и диаметр (калибр)

и диаметр (калибр)

прутка стали, длина

прутка стали, длина

ширина

ширина

звена цепи. В грузоподъемных машинах

применяют короткозвенные цепи, шаг

которых примерно равен

звена цепи. В грузоподъемных машинах

применяют короткозвенные цепи, шаг

которых примерно равен

.

.

Рис. 2.9. Схемы стальных цепей: а) круглозвенных; б) пластинчатых

Имеются две разновидности круглозвенных цепей:

калиброванные,, для которых допускается отклонение шага до 2,5 % (они работают в зацеплении со звездочками и цепными колесами при скоростях до 0,5 м/с);

некалиброванные с увеличенным отклонением шага до 3,5 %, которые могут работать на гладких барабанах лебедок со скоростью до 1,5 м/с, а также использоваться для изготовления строп.

Для сварных цепей используют мягкую легированную сталь круглого сечения с пределом прочности на разрыв 370-450 МПа.

Концы цепи соединяют с помощью соединительных звеньев. К элементам крана конец цепи присоединяют посредством концевых звеньев, а к цепному барабану - с помощью крючков.

Условное обозначение этих цепей состоит из букв и цифр. Буквами СК обозначают сварные калиброванные цепи, буквами СН - сварные некалиброванные. Цифры перед тире указывают диаметр цепной стали в мм, после тире - шаг цепи в мм. Например, марка цепи СН6-19 означает: цепь сварная некалиброванная из круглой стали диаметром 6 мм, шаг цепи - 19 мм.

Пластинчатые цепи применяют в качестве грузовых и тяговых совместно со звездочками. Пластинчатые цепи (рис.2.9.б) состоят из пластин с отверстиями, соединенных между собой параллельными валиками, расположенными на равных расстояниях (шагах) друг от друга. Пластинки крепятся на шейках валиков расклепкой или шплинтами.

Детали цепи изготовляют из стали 40 или 45. Основной эксплуатационный недостаток этих цепей - гибкость только в плоскости, перпендикулярной к осям шарниров. Для правильной работы цепи число зубьев звездочки должно быть восемь и более.

Сравнительный анализ канатов и цепей показывает, что они существенно различаются между собой механическими и эксплуатационными свойствами - гибкостью, относительной прочностью, надежностью, характером износа, размерами сечений, массой, приходящейся на 1 м длины.

Преимущества стальных проволочных канатов:

наименьшая масса на 1 м длины,

достаточная гибкостью во всех направлениях,

бесшумность работы при любых скоростях,

достаточная долговечность,

не обрываются внезапно, так как обрыв отдельных проволок является предупреждением о начинающемся усталостном разрушении.

Недостатком проволочных канатов является необходимость применения барабанов большого диаметра, что увеличивает грузовой момент и нагруженность элементов кинематической цепи механизма.

Сварные цепи обладают значительной массой по сравнению со стальными канатами. Однако они менее надежны в работе, так как может возникнуть их внезапный обрыв, если своевременно не обнаружены дефекты сварки звеньев. Сварные цепи имеют наибольшую гибкость во всех направлениях. В этих цепях звенья соприкасаются по наибольшей площадке, что способствует их интенсивному изнашиванию. Бесшумная работа цепей обеспечивается при скоростях до 0,1 м/с. Главное достоинство цепей - возможность работы со звездочками с малым числом зубьев, что позволяет создавать компактные подъемные механизмы.

Масса пластинчатой цепи близка массе сварной цепи. Гибкость пластинчатой цепи обеспечена только в одной плоскости, перпендикулярной осям шарниров. Даже небольшое искривление цепи в этой плоскости приводит к одностороннему нагружению ее и перенапряжению пластин. Надежность пластинчатых цепей по сравнению со сварными выше, так как они изготовлены из более качественной стали. Пластинчатые цепи работают со звездочками, имеющими малое число зубьев, что позволяет применять их в цепных талях и механизмах, к которым предъявляются требования компактности и малой массы. Пластинчатые цепи используют на кранах для подвеса нагретых грузов.

Таким образом, по эксплуатационным свойствам канаты имеют существенное преимущество по сравнению с цепями, поэтому они находят широкое применение на грузоподъемных машинах и грузозахватных устройствах.

2.5. Звездочки, барабаны, блоки (самостоятельно) с.48-54 (7 Мачульский).