- •Розділ 2. Механічні властивості матеріалів і методи їхнього визначення

- •2.1. Загальні поняття про навантаження, напруги, деформації й руйнуванні матеріалів

- •2.2. Механічні властивості й класифікація методів механічних випробувань матеріалів

- •2.3. Механічні властивості, обумовлені при статичному нагружении

- •2.3.1. Випробування на розтягання

- •1 2.3.2. Випробування на твердість

1 2.3.2. Випробування на твердість

Твердість — це властивість матеріалу чинити опір контактної деформації або тендітному руйнуванню при впровадженні индентора* у його поверхню. Випробування на твердість - самий доступний і розповсюджений вид механічних випробувань. Найбільше застосування в техніку одержали статичні методи випробування на твердість при вдавленні индентора: метод Бринелля, метод Виккерса й метод Роквелла.

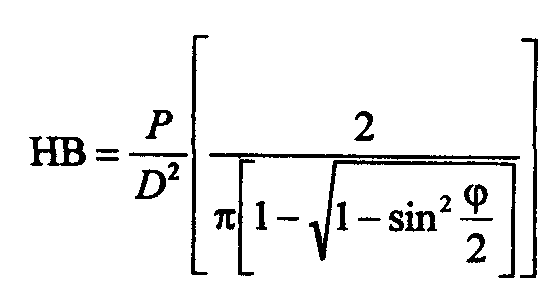

При випробуванні на твердість по методу Бринелля (ДЕРЖСТАНДАРТ 9012—59) у поверхню матеріалу вдавлюється твердосплавна кулька діаметром D під дією навантаження Р и після зняття навантаження виміряється діаметр відбитка d (мал. 2.10, а). Число твердості по Бринеллю (НВ) підраховується як відношення навантаження Р к площі поверхні сферичного відбитка М:

(2.2)![]()

Для одержання порівнянних результатів при визначенні твердості

НВ кульками різного діаметра необхідно дотримувати умови подоби. Подоба відбитків при різних D і Р буде забезпечено, якщо кут ф залишається постійним (мал. 2.10, а). Підставивши у формулу (2.2), одержимо наступне вираження:

Під индентором розуміється твердосплавний наконечник, впроваджуваний у поверхню металу.

(2.3)

З формули (2.3) треба, що значення НВ буде залишатися постійним, якщо P/D2 = const і ф = const. Вибір відносини P/D2 ,

а отже й навантаження вдавлення Р, залежить від рівня твердості матеріалу. Ніж більше твердий матеріал, тим рекомендується більше відношення P/D2 . Виходячи із цього в ДЕРЖСТАНДАРТ 9012—59 наведені наступні значення відносин P/D2 (МПа): 294 (сталь, чавун, високоміцні сплави); 98

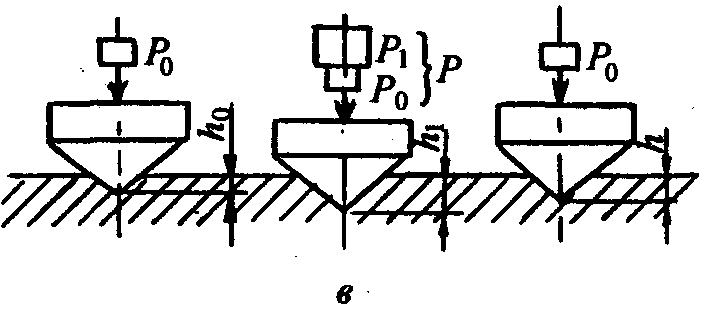

Рис. 2.10. Схеми випробувань на твердість:

а — по Бринеллю; б — по Виккерсу; в — по Роквеллу

(алюміній, мідь, нікель і їхні сплави); 49 (магній і його сплави); 24,5 (підшипникові сплави); 9,8 (олово, свинець). При D=10 мм, Р= 29400 Н (P/D2 =294 МПа) і часу витримки під навантаженням 10 із твердість по

Бринеллю позначається символом НВ із вказівкою числа твердості. При цьому розмірність (кгс/мм2) не ставиться, наприклад 200 НВ. При використанні кульок інших діаметрів (1, 2, 2,5 і 5 мм) змінюється навантаження вдавлення, а символ твердості НВ доповнюється трьома індексами. Наприклад, 180 НВ2,5/187,5/30 позначає, що при D=2,5 мм, Р=187,5 кгс (1839 Н) і часу витримки під навантаженням 30 із число твердості по Бринеллю дорівнює 180.

Метод Бринелля не рекомендується застосовувати для матеріалів із твердістю більше 450 НВ, тому що сталева кулька може помітно деформуватися, що внесе погрішність у результати випробувань.

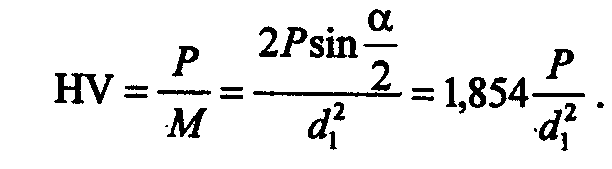

При випробуванні на твердість по методу Виккерса (ДЕРЖСТАНДАРТ 2999—75) у поверхню матеріалу вдавлюється алмазна чотиригранна піраміда з кутом при вершині а = 136° (мал. 2.10, 6). Після зняття навантаження вдавлення виміряється діагональ відбитка d1. Число твердості по Виккерсу HV підраховується як відношення навантаження Р к площі поверхні пірамідального відбитка М:

Число твердості по Виккерсу позначається символом HV із вказівкою навантаження Р и часу витримки під навантаженням, причому розмірність числа твердості (кгс/мм2) не ставиться. Тривалість витримки индентора під навантаженням приймають для сталей 10—15 з, а для кольорових металів — 30 с. Наприклад, 450 HV10/15 означає, що число твердості по Виккерсу 450 отримане при Р = 10 кгс (98,1 Н), прикладеної до алмазної піраміди протягом 15 с.

Перевага методу Виккерса в порівнянні з методом Бринелля полягає в тім, що методом Виккерса можна випробовувати матеріали більше високої твердості через застосування алмазної піраміди.

При випробуванні на твердість по методу Роквелла (ДЕРЖСТАНДАРТ 9013—59) у поверхню матеріалу вдавлюється алмазний конус із кутом при вершині 120° або сталева кулька діаметром 1,588 мм. Однак, відповідно до цього методу, за умовну міру твердості приймається глибина відбитка. Схема випробування по методу Роквелла показана на мал. 2.10, в. Спочатку прикладається попереднє навантаження Ро, під дією якої индентор вдавлюється на глибину ао. Потім прикладається основне навантаження Р1, під дією якої индентор вдавлюється на глибину h1. Після цього знімають навантаження P1, але залишають попереднє навантаження Р0. При цьому під дією пружної деформації индентор піднімається нагору, але не досягає рівня ао. Різниця (h - ho) залежить від твердості матеріалу; чим твердіше матеріал, тим менше ця різниця. Глибина відбитка виміряється індикатором годинного типу із ціною розподілу 0,002 мм. При випробуванні м'яких металів методом Роквелла в якості индентора застосовується сталева кулька. Послідовність операцій така ж, як і при випробуванні алмазним конусом. Число твердості, певне методом Роквелла, позначається символом HR. Однак залежно від форми индентора й значень навантажень вдавлення до цього символу додається буква А, або З, або В, що позначає відповідну шкалу вимірів. Позначення твердості й значення навантажень вдавлення для різних шкал вимірів методом Роквелла наведені нижче:

Шкала |

А |

С |

В |

Ивдентор |

Алмазний конус |

Алмазний конус |

Сталева кулька |

Позначення твердості |

HRA |

HRC |

HRB |

Навантаження вдавлення, |

|

|

|

кгс(Н): Ро |

10(98,1) |

10 (98,1) |

10(98,1) |

P1 |

50 (490,5) |

140(1373,4) |

90 (882,9) |

Р |

60(588,6) |

150 (1471,5) |

100 (981) |

Розходження в навантаженні Р1 для шкал А и С пояснюється тим, що по шкалі А вимірюють твердість особливо твердих матеріалів і в цьому випадку щоб уникнути ушкоджень алмазного конуса рекомендується менше навантаження вдавлення.

Числа твердості по Роквеллу підраховують по формулах