- •Предисловие

- •Раздел I

- •1 Социально-экономические основы организации труда

- •1.1. Сущность, содержание и характер труда

- •1.2. Экономические отношения в процессе труда. Трудовые ресурсы

- •1.3. Экономическая основа организации

- •1.4. Занятость населения: сущность, виды

- •1.5. Сущность и виды безработицы

- •1.6. Инфраструктура рынка труда

- •1.7. Трудовой процесс: его содержание

- •1.8. Основные направления организации труда

- •2.1. Сущность и формы разделения и кооперации труда

- •2.2. Коллективные формы организации труда

- •2.3. Совмещение профессий и функций

- •2.4. Многостаночное обслуживание

- •2.5. Разделение и кооперация труда руководителей и специалистов

- •3.1. Рабочие места и требования к их организации

- •3.2. Специализация и оснащение рабочих мест

- •3.3. Планировка рабочих мест

- •3.4. Организация обслуживания рабочих мест

- •3.5. Комплексное проектирование

- •3.6. Аттестация и рационализация рабочих мест

- •4 Приемы и методы труда 4.1. Рационализация приемов и методов труда

- •4.2. Анализ и проектирование рациональных приемов и методов труда

- •5.1. Условия труда и факторы, определяющие их

- •5.2. Оценка условий труда

- •5.3. Аттестация рабочих мест по условиям труда

- •5.4. Режимы труда и отдыха

- •6 Дисциплина труда

- •6.1. Сущность дисциплины труда, ее факторы

- •6.2. Внутренний трудовой распорядок

- •6.3. Режимы рабочего времени

- •6.4. Охрана труда и техника безопасности

- •6.5. Дисциплинарный проступок

- •Раздел II

- •7 Сущность нормирования труда и структура норм времени

- •7.1. Содержание и цели нормирования труда

- •7.2. Функции и объекты нормирования труда

- •7.3. Виды норм труда и их обоснование

- •7.4. Классификация затрат рабочего времени

- •7.5. Структура нормы времени

- •8 Методы изучения затрат рабочего времени и нормирования труда

- •8.1. Фотография и самофотография

- •8.2. Хронометраж

- •8.3. Аналитический метод нормирования труда

- •8.4. Микроэлементное нормирование труда

- •8.5. Нормативные материалы

- •9.1. Нормирование труда основных рабочих

- •9.2. Нормирование труда вспомогательных рабочих

- •9.3. Нормирование в условиях бригадной организации труда

- •9.4. Нормирование труда руководителей

- •9.5. Нормирование труда в период освоения производства новой продукции

- •9.6. Организация нормирования труда

- •Раздел III

- •10 Анализ организации и нормирования труда

- •10.1. Анализ использования рабочей силы

- •10.2. Анализ нормирования труда

- •10.3. Система показателей оценки

- •10.4. Выбор эффективной формы организации труда

- •11 Производительность труда. Оценка эффективности организации и нормирования труда

- •11.1. Сущность и факторы роста производительности труда

- •11.2. Методы измерения показателей производительности труда

- •11.3. Индексный метод оценки производительности труда

- •11.4. Оценка экономической эффективности

- •Раздел IV

- •12 Организация заработной платы

- •12.1. Сущность организации заработной платы. Формы и системы оплаты труда

- •12.2. Тарифная и бестарифная системы оплаты труда

- •12.3. Методы начисления заработной платы

- •12.4. Организация заработной платы руководителей и специалистов

- •12.5. Надбавки и доплаты к тарифным ставкам. Организация премирования работников

- •12.6. Анализ заработной платы в системе затрат на рабочую силу

- •13 Мотивация труда

- •13.1. Сущность и факторы мотивации труда

- •13.2. Методы усиления мотивации труда

- •13.3. Зарубежный опыт мотивации труда

- •14 Пути совершенствования организации заработной платы

- •14.1. Зарубежный опыт организации заработной платы

- •14.2. Реформирование организации

- •14.3. Формы и методы государственного регулирования заработной платы

- •15 Регулирование рынка

- •15.1. Регулирование рынка труда

- •15.2. Государственная кадровая политика

- •15.3. Государственная политика в области занятости населения

- •15.4. Формы и методы активного регулирования рынка труда

- •15.5. Пассивные методы регулирования

- •15.6. Регулирование трудовых отношений

- •16 Социальная защита населения

- •16.1. Сущность социальной защиты населения. Социальные стандарты

- •16.2. Нормы и нормативы социальной защиты населения

- •16.3. Система показателей уровня жизни и доходов населения

- •16.4. Регулирование уровня жизни населения

- •16.5. Регулирование доходов населения

- •16.6. Зарубежный опыт социальной защиты населения

- •Литература

- •Оглавление

- •Раздел I. Организация труда

- •1. Социально-экономические основы организации труда 9

- •Раздел II. Нормирование труда

- •Раздел III. Анализ и оценка экономической эффективности организации и нормирования труда

- •Раздел IV. Организация заработной платы. Мотивация труда

- •13. Мотивация труда 392

- •14. Пути совершенствования организации заработной платы 417

- •Раздел V. Совершенствование организации труда и заработной платы в системе регулирования рынка труда

- •15. Регулирование рынка труда и заработной платы 453

- •16. Социальная защита населения 501

9.1. Нормирование труда основных рабочих

Объектом нормирования труда рабочих, как правило, выступает производственная операция, на которую определяется штучное (Тшт) и штучно-калькуляционное (Тштк) время, учитывающее затраты подготовительно-заключительного времени (Тпз).

Независимо от формы организации труда (индивидуальной или коллективной) норма времени устанавливается в расчете на исполнителя, имеющего определенный уровень квалификации, правильно организующего свое рабочее место, соблюдающего требования технологии и правила техники безопасности. Темп выполнения работы должен быть средним.

Нормы времени и их разработка имеют особенности в зависимости от типа производства. В массовом и крупносерийном производствах требуется наибольшая точность нормирования, поэтому производственные операции для установления трудоемкости их выполнения расчленяются не только на приемы, но и на отдельные трудовые движения. В мелкосерийном производстве операция членится на комплексы приемов.

Характер трудового процесса оказывает влияние на особенности разработки норм времени и норм выработки. При нормировании ручных работ время не подразделяется на основное и вспомогательное, а устанавливается в целом на операции или часть изделия. Для машинно-ручных процессов нормы труда устанавливаются

269

в виде норм времени. Затем рассчитываются нормы выработки. Нормы оперативного времени устанавливаются по нормативам или по результатам хронометража. На основе норм времени рассчитывается норма выработки в час или за смену.

Наибольшее распространение во всех отраслях промышленности получили механизированные работы. Для них характерна большая длительность, четко выраженная прерывность и повторяемость. Наибольший удельный вес в норме времени занимает основное (технологическое) время, величина которого зависит от режимов работы оборудования. Вспомогательное время определяется весом обрабатываемых деталей, системой управления станком и другими факторами.

Основное и вспомогательное время, необходимое для выполнения работ, нормируется раздельно. Машинное время для станочных работ определяется по формулам, которые выражают зависимость его продолжительности от объема работы и режимов обработки. Главная задача нормирования станочных работ — выбор оптимальных режимов обработки.

Вспомогательное время для машинных работ определяется на основе хронометража или при помощи нормативов. Время обслуживания рабочего места устанавливается по нормативам в расчете на единицу продукции или операцию. Оно подразделяется на время технического обслуживания, которое рассчитывается в процентах к основному, и время организационного обслуживания, определяемое в процентах к оперативному.

Автоматизированные производственные процессы, характерные для массового, крупносерийного производства и отдельных работ серийного производства, обслуживают операторы и наладчики. Этим определяется состав нормы рабочего-оператора. Так как подготовительно-заключительное действие (наладка, получение контрольных приспособлений и т.д.) выполняется наладчиками, затраты подготовительно-заключительного времени в норму труда рабочего-оператора не включаются. У него появляется новая функция — активное наблюдение за работой оборудования. Для 270

рабочего-оператора в норму труда включается время на организационное обслуживание рабочего места, не перекрываемое машинным временем. Время на техническое обслуживание входит в норму труда наладчика.

В автоматизированном производстве применяют нормы времени, нормы выработки и нормы обслуживания. Для рабочих-операторов рассчитываются нормы выработки, которые определяются по формуле

![]()

где Тобс — время на обслуживание рабочего места, отдых и личные надобности за смену, не перекрываемые машинным временем; Тв — вспомогательное время, не перекрываемое машинным. Для наладчиков определяется норма обслуживания (Н0), которая при однотипном оборудовании рассчитывается по формуле

![]()

где К3 — оптимальный коэффициент загрузки наладчиков основными работами;

Nн, Nn — количество наладок и подналадок оборудования; Тнал, Тп нал — трудоемкость одной наладки и подналадки оборудования.

Среднее количество наладок (Nn) и подналадок (Nп) в смену определяется по формулам

![]()

где N — количество операций, закрепленных за станком; Пэ — периодичность запуска деталей, сут.; Ксм — коэффициент сменности работы станка;

где Фм — сменный фонд машинного времени, мин; Ист — стойкость инструмента, мин.

271

Особенности нормирования труда в аппаратурных процессах обусловлены тем, что рабочий наблюдает за ходом технологического процесса, регулирует его, поддерживая установленный режим. Продолжительность нахождения сырья и материалов в аппаратах зависит от технологического режима и способа ведения процесса. Результаты деятельности рабочих характеризуются выполнением норм выработки, количеством и качеством выпускаемой продукции.

Операции в аппаратурных процессах включают следующие элементы: подготовку сырья и материалов, аппарата к работе, загрузку сырья и материалов, пуск аппарата, процесс переработки, активное ведение процесса, включение аппарата, контроль качества продукции, ее выгрузку и сдачу.

Для аппаратурных процессов определяется оперативное время и норма выработки, а также норма обслуживания или численности. Оперативное время включает сумму аппаратурного времени и времени на неперекрываемые вспомогательные действия. Продолжительность оперативного времени определяется по фотографии рабочего времени или по нормативам. Для периодических процессов оно рассчитывается по формуле

![]()

где Тпер — длительность периода, мин (ч);

А — количество продукции, получаемой за период. Для непрерывных процессов оперативное время определяется по формуле

![]()

где Асм — количество продукции, получаемой за смену.

Создание в отраслях промышленности экспериментальных участков с гибкими производственными системами (ГПС) ведет к изменению функционального разделения труда. Возрастает удельный вес работников, занятых подготовкой производства, сокраща-

272

ется доля рабочих, эксплуатирующих оборудование. Высокая стоимость ГПС предъявляет повышенные требования к организации труда, увеличивает потребность в применении более обоснованных норм затрат труда и численности работников. Основная форма организации труда в существующих ГПС — сквозная комплексная бригада. Ее численность должна обеспечить плановый уровень использования оборудования в режиме работы по программе, а время занятости каждого работника не должно превышать нормативной величины.

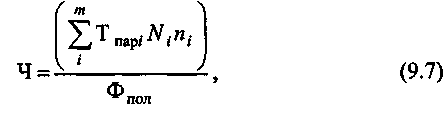

Расчет численности рабочих (Ч), обслуживающих ГПС, осуществляется на основе определения трудоемкости изготовления партии деталей (Тпар):

где Ni — план выпуска детали /-го наименования на установленный

период;

пi — размер партии деталей i-ro наименования; Тпар,- — трудоемкость изготовления партии деталей г'-го наименования; Фпол — полезный фонд времени на установленный период;

т — количество наименований деталей, обрабатываемых в плановом периоде.

![]()

где Тнал, Тзтс, Топк — соответственно время наладки модуля, загрузки и разгрузки тактового стола, оперативного контроля.

Подготовительно-заключительное время в существующих ГПС включает время на загрузку-разгрузку инструментальных магазинов модулей и ввод-вывод отдельных гибких производственных модулей в системном режиме.

Нормативы времени на указанные работы целесообразно разрабатывать с помощью аналитических методов и микроэлементного нормирования.

273