- •2.Розрахунок гвинтових пружин

- •3. Штовхаючі конвеєри

- •1. Основні параметри підйомних машин

- •Вимоги Держнаглядохоронпраці України

- •1. Класифікація технологічного обладнання

- •2 . Математична модель взаємодії віброактивного агрегату з основою

- •3. Ведучі наземні конвеєри

- •1. Оглядові канави

- •1.5.2 Естакади, домкрати, перекидачі

- •2. Розрахунок головної балки мостового крана

- •Необхідне зусилля пружини

- •1. Підйомники та їх класифікація

- •2. Розрахунок колодкових гальм

- •3. Натяжні пристрої підвісних конвеєрів

- •1. Електромеханічні підйомники

- •Технічна характеристика віброагрегату типу 14-46 №5 –4а 160м4

- •3. Привод підвісних конвеєрів

- •1. Електрогідравлічні підйомники

- •2. Режими роботи і класифікація механізмів та кранів

- •2. Основні напрямки розвитку збірно-розбірних операцій

- •1. Блоки

- •2.3.1.3 Каретки

- •1. Нерухомі та рухомі блоки

- •3. Ведучі підвісні конвеєри. Загальна будова

- •2. Поліспасти

- •3. Розрахунки несучих конвеєрів

- •1. Допоміжне обладнання відділень миття автомобілів

- •3. Станини конвеєрів

- •1. Призначення та класифікація мастильно-заправного обладнання

- •2. Канатні барабани

- •3. Приводи конвеєрів

- •1. Маслороздавальне обладнання

- •2. Конструкція та розрахунок гака

- •1. Загальна будова конвеєрів

- •2. Раціональне конструювання гайок

- •2. Болти з пружною головкою

- •3. Кінематичні схеми

- •4. Сили, що діють в кулачках та кути повороту пів муфт

- •1. Обладнання для заправки гальмівною рідиною

- •2. Стійкість кранів

- •3. Ходові опорні органи

- •1. Повітряроздавальне обладнання

- •2. Розрахунок електродвигуна механізмів підйому

- •3. Продуктивність ланцюгових конвеєрів

- •2. Планово-попереджувальна система то і ремонту

- •3. Зірочки

- •1. Обладнання для проведення фарбувальних робіт та сушіння автомобіля

- •Камера 767

- •2. Організація то і ремонту обладнання

- •1. Обладнання для проведення робіт по ремонту кузовів

- •2. Трудомісткість і періодичність то і ремонту

- •1. Шиномонтажне та шиноремонтне обладнання

- •2. Повірка технологічного обладнання

- •Норми періодичності повірок деяких моделей засобів діагностування

- •3. Мостові крани

- •1. Передачі механізмів підйому

- •3. Обладнання для змащування пластичними мастилами

- •Нагнітачі мастила

- •2. Тягові елементи конвеєрів

- •3. Комбіноване мастило-заправне обладнання

- •1. Автомобільні крани

- •3. Матеріали та виготовлення пружин

- •3. Торсіони та гумові амортизатори

- •Продуктивність ланцюгових конвеєрів

- •3. Матеріали та виготовлення пружин

- •3. Допоміжне обладнання відділень миття автомобілів

3. Матеріали та виготовлення пружин

Пружини виготовляють із вуглецевих і легованих сталей з вмістом вуглецю 0,5...1,1%. Із вуглецевих сталей 65, 70, 75, 85 виготовляють пружини з діаметром дроту до 10 мм. Із легованих сталей 65Г, 55ГС виготовляють пружини, які працюють при високих напруженнях і температурах, а також пружини з великими перерізами дроту (діаметром 20...30 мм) для забезпечення гартування на повний переріз.

Присадка кремнію до 2% підвищує пружні якості сталі. Ванадій 0,1...0,2% і вольфрам до 1,2% підвищують механічні властивості і термостійкість.

Для пружин відповідального призначення застосовують вольфрамокремнієві і хромокремнієвованадієві сталі, які мають найбільш високі механічні властивості. Так, наприклад, листові ресори виготовляють із кремнієвої сталі 60С2 і 60С2А.

Пружини,

які працюють при підвищених температурах,

виготовляють із хромованадієвих сталей

типу 50ХФА (термостійкість до 300°С). Для

пружин, які працюють при температурах

вище 500°С, застосовують спеціальні сталі

з підвищеним вмістом

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

Модуль пружності пружинних сталей

.

Модуль пружності пружинних сталей

![]() ,

модуль зсуву

,

модуль зсуву

![]() .

.

Значного підвищення опору втомленості пружин можна добитися поліруванням і нагартуванням поверхневого шару. Границя витривалості складає 400...500 МПа.

Міцність пружних сталей дуже залежить від діаметру дроту, різко зростаючи при зменшенні діаметра. Міцність матеріалу дроту діаметром 1 мм приблизно в два рази перевищує міцність матеріалу дроту діаметром 8 мм.

Для виготовлення пружин, які працюють в умовах підвищеної вологості або в агресивному середовищі, застосовують корозійностійку сталь 40Х13 або сплави на основі міді, наприклад, оловянистоцинкову бронзу БрОЧЦЗ, кремнієвомарганцовисту бронзу БрКЗМцІ, або берилієву бронзу БрБ2.

Модуль

пружності сплавів на мідній основі

![]() ,

модуль зсуву

,

модуль зсуву

![]() .

Границя міцності складає 800...1000 МПа,

а границя міцності при крученні –

500...600 МПа.

.

Границя міцності складає 800...1000 МПа,

а границя міцності при крученні –

500...600 МПа.

Пружини із сплавів на мідній основі парамагнітні і застосовуються в тих випадках, коли необхідно виключити вплив магнітних полів.

Гвинтові

пружини із дроту малого діаметру (до

10 мм) з відношенням середнього діаметру

пружини до діаметру

дроту

![]() виготовляють навиванням в холодному

стані. Пружини з відношенням

виготовляють навиванням в холодному

стані. Пружини з відношенням

![]() ,

а також пружини із дроту діаметрів

,

а також пружини із дроту діаметрів

![]() навивають в горячому стані.

навивають в горячому стані.

При холодному навиванні можливі два варіанти:

дріт навивають в термообробленому стані або після холодного волочіння, потім піддають низькому відпуску (200..300°С) для зняття напружень, які виникли при навиванні;

дріт навивають у відпаленому стані, а потім піддають гартуванню і відпуску.

За першим варіантом виготовляють пружини із вуглецевих сталей діаметром 0,2...8 мм, а також із кремнієвольфрамових і хромованадієвих сталей.

Аналогічно

виготовляють пружини із холоднокатаного

дроту, який випускається трьох класів

міцності: нормального

![]() ,

підвищеного

,

підвищеного

![]() і високого

і високого

![]() .

.

За другим варіантом виготовляють пружини із легованих сталей (крім кремнієвольфрамових і хромованадієвих сталей). Після навивання пружини гартують в маслі при температурі 800...850°С з наступним середнім відпуском при температурі 400...500°С.

Для запобігання зневуглецювання поверхневого шару нагрівання для гартування проводять під захисним шаром деревовугільного порошку, або чавунних ошурок.

Пружини, які навиваються в гарячому стані, піддають після навивання обов’язковій термообробці. Навивання виконують при температурі 800...1000°C.

Пружини із бронз БрО4ЦЗ і БрКЗМцІ навивають в стані постачання, а потім нагрівають до 100...150°С для зняття напружень. Пружини із берилієвих бронз гартують в воді з температурою 800°С, затим піддають низькому відпуску при 250...350°С.

Гвинтові пружини стиску, витки яких працюють на кручення, зміцнюють заневоленням. Зміцнення заневоленням основано на створенні в зовнішніх найбільш напружених волокнах витків попередніх напружень, зворотніх за знаком робочим напруженням.

Заневолення заключаться в стиску пружини навантаженням, яке перевищує робоче навантаження з таким розрахунком, щоб напруження зсуву в крайніх волокнах витків перевищили границю текучості і щоб матеріал на цих ділянках набув залишкових деформацій. Пружину витримують під заневолюючим навантаженням на протязі 36...48 годин, після чого навантаження знімають.

Пружна віддача серцевини витків, яка не набула залишкових деформацій, створює в деформованих волокнах напруження зсуву, зворотні за знаком робочим напруженням. Якщо прикласти до пружини робоче навантаження, то в результаті складання робочих напружень з попередньо створеними напруженнями зсуву, напруження в крайніх волокнах будуть значно менші тих, які виникли б в пружині, не підданій заневоленню.

Заневоленню піддають тільки пружини, які працюють при статичних навантаженнях, або при періодичних динамічних навантаженнях з обмеженим загальним числом циклів.

Кінцевою операцією виготовлення пружин є нанесення покриття з метою попередження корозії. Стальні пружини оцинковують, кадмують, нікелюють, хромують і ін.

4. Діаметр гальмівного шківа в мм визначається в залежності від гальмівного моменту

, |

(1.155) |

Білет 26

1. Привод вантажної лебідки (рис. 1.23, д) складається з аксіально-поршневого гідромотора 1, планетарного двоступінчатого редуктора 4, вмонтованого в барабан 3, стрічкового гальма 2. Для запобігання перевантажуванням установлено обмежувач вантажопідйомності.

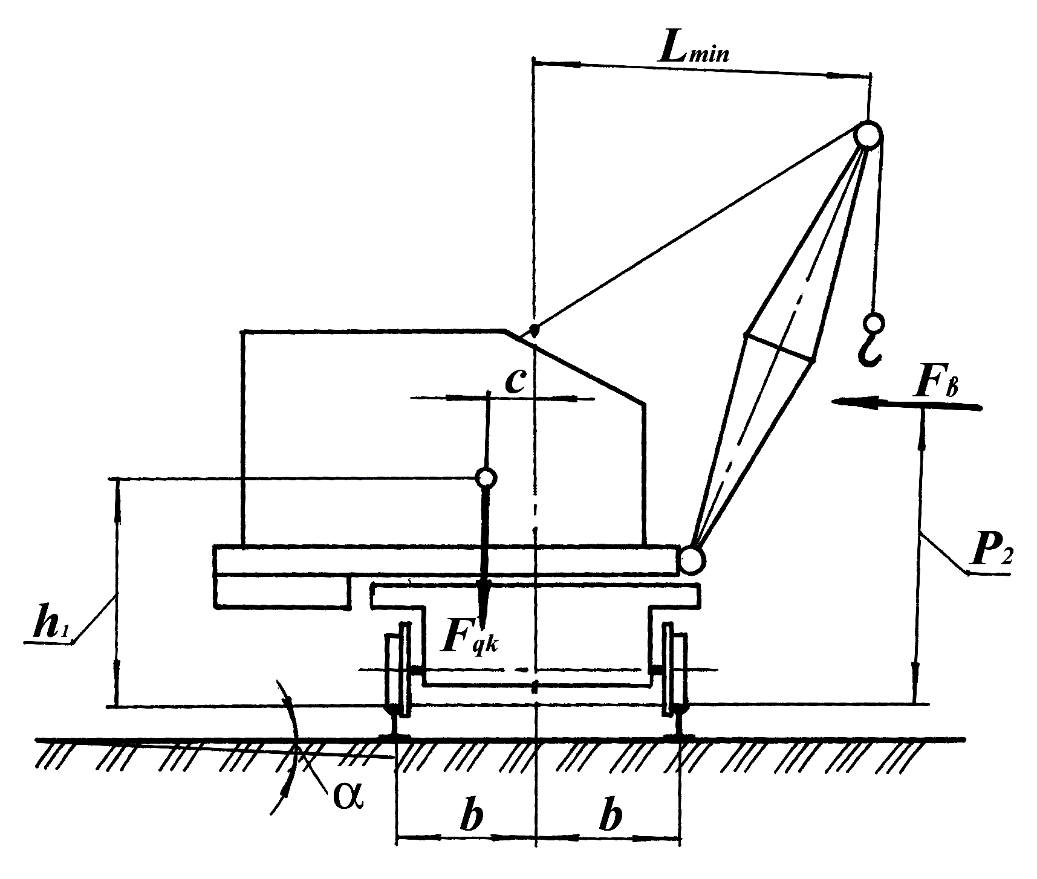

Для безпечної експлуатації всі пересувні крани повинні мати достатню стійкість проти перекидання. Особливо високі вимоги ставляться до стійкості стрілових пересувних кранів, де вона забезпечується лише силою тяжіння власної маси, проекція якої на площину опори завжди повинна розміщуватися всередині опорного контуру (рис. 1.24).

Перекидними силами є: сила тяжіння вантажу, інерційні сили та вітрові навантаження.

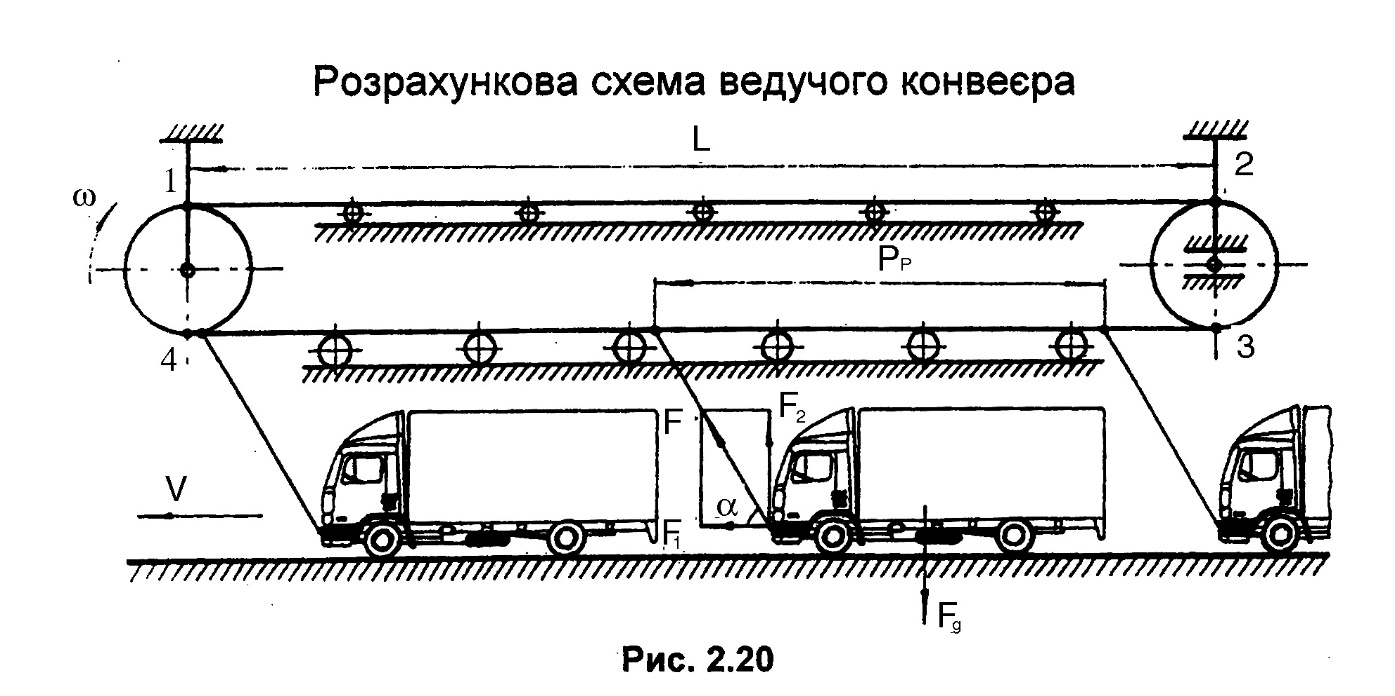

2. Тяговий розрахунок ведучих підвісних конвеєрів виконується методом послідовного обходу траси конвеєра по контуру (рис. 2.20).

Пронумеруємо точки спряжень, починаючи від точки збігання ланцюга з приводної зірочки до точки набігання (точки 1, 2, 3, 4). Позначимо силу натягу ланцюга у точках 1, 2, 3... відповідно , , ... Найменший натяг ланцюга приймаємо в межах .

Натяг ланцюга в точці 1 буде:

. |

(2.156) |

|

Натяги ланцюга в точках 2, 3 і 4 знайдемо аналогічно (2.29):

,

,

. |

(2.157) |

Тут

,

де – кут буксирного захвату автомобіля, ;

– коефіцієнт опору рухові автомобіля,

,

де і – коефіцієнти тертя кочення відповідно у підшипниках коліс автомобіля і коліс автомобіля о підлогу;

– радіус коліс автомобіля.

Сила натягу буксирного захвата

,

де – тягова сила для переміщення автомобіля,

.

|