- •1. Исходные данные

- •1.1. Характеристика конструкции

- •1.2.Условия работы конструкции и технические условия на изготовления.

- •1.3. Обоснование способа сварки

- •2.Технологический процесс сборки и сварки.

- •2.1. Подготовка к сварке деталей конструкции

- •2.2 Материалы, применяемые в сварных конструкциях

- •2.3. Разработка сборочно – сварочных приспособлений

- •2.4.Выбор сварочного оборудования

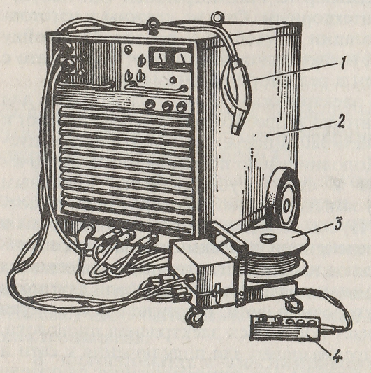

- •1, Ведущий и прижимной ролики соответственно; 2 – корпус ; 3 – электродвигатель зажимного устройства ; 4 – электродвигатель ; 5 – прижимное устройство ; 6 – сварочная головка

- •2.5. Сварка конструкции

- •3. Организация контроля качества

- •3.1. Контроль исходных материалов

- •3.2. Контроль технологического процесса

- •3.3. Контроль готовой продукции

- •4. Технико-экономические показатели

- •4.1.Расчёт стоимости оборудования для автоматической сварки

- •4.2.Расчёт стоимости оборудования для ручной дуговой сварки

- •4.3 Расчёт прямых затрат на проведение сварочных работ с помощью механизированной и ручной дуговой сварок

- •4.3.1.Расчёт амортизации основного оборудования

- •4.3.2.Расчёт затрат на оплату труда и отчисления на социальные нужды основных рабочих

- •4.3.3.Расчёт стоимости материалов, инструментов и инвентаря

- •4.3.4.Расчёт затрат на энергоресурсы

- •4.4. Расчёт косвенных затрат на проведение сварочных работ с помощью механизированной и ручной дуговой сварок

- •4.5. Расчёт себестоимости сварной конструкции

- •4.6. Расчёт выручки от реализации

- •4.7. Показатели эффективности производственно-хозяйственной деятельности предприятия

- •4.8. Показатели использования основных фондов

- •4.9.Анализ производственно- хозяйственной деятельности

2.4.Выбор сварочного оборудования

Сварочный выпрямитель ВДГ-601 предназначен для однопостовой механизированной сварки в среде углекислого газа на форсированных режимах. Выпрямитель имеет трехфазный трансформатор, силовой выпрямительный блок на тиристорах, собранных на шестифазной схеме, дроссель в сварочной цепи, блок управления тиристорами, блок управления сварочным полуавтоматом, подогреватель газа, пускорегулирующую и защитную аппаратуру. Для подключения выпрямителя к сети и подключения сварочного провода имеются специальные

зажимы. Силовой сварочный трансформатор — стержневого типа, трехфазный, с нормальным магнитным рассеянием. Первичная и вторичная обмотки расположены концентрически на стержнях магнитопровода. Силовой выпрямительный блок состоит из шести тиристоров. Охлаждение выпрямителя воздушное, принудительное. Плавное регулирование сварочного

напряжения осуществляется резисторами, расположенными на блоке управления (местное управление), или с пульта управления полуавтоматом (дистанционное управление). Выпрямитель имеет жесткие внешние характеристики.

Таблица 3

Характеристики выпрямителя ВДГ – 601

Параметр |

Вид внешней ВАХ |

Номинальный сварочный ток, А |

Диапазон регулирования силы сварочного тока, А |

Напряжение, В: холостого хода |

Напряжение, В: номинальный |

Пределы регулирования напряжения, В |

Номинальный режим работы, ПН % |

Потребляемая мощность, кВ * А |

Масса, кг |

ВДГ - 601 |

Жесткая |

630 |

100-630 |

90 |

66 |

18-66 |

60 |

69 |

595 |

Полуавтомат ПДГ-502 предназначен для выполнения дуговой механизированной сварки стальным плавящимся электродом в защитной среде углекислого газа стальных конструкций, швы которых расположены в различных пространственных положениях и труднодоступных местах (рис. 12.6). Полуавтомат состоит из сварочной горелки, механизма подачи электродной проволоки, переносного пульта управления, источника питания дуги с встроенным блоком управления, газового редуктора с расходомером и подогревателем газа, соединительных

шлангов и проводов. Углекислый газ подается от баллона или цеховой магистрали. В полуавтомате автоматизирован процесс подачи в зону сварки электродной проволоки и защитного газа. Электродная проволока с помощью механизма подачи поступает из кассеты по гибкому направляющему каналу в зону сварки по мере ее плавления. Одновременно по шлангу токогазоподвода в зону сварки подаются углекислый газ и сварочный ток от выпрямителя. Привод механизма подачи состоит из цилиндрического редуктора и электродвигателя постоянного тока.

Сварочная горелка ГДПГ-501-4 для сварки электродной проволокой диаметром до 2 мм при силе тока до 500 А состоит из корпуса с изогнутой направляющей трубкой, электрододержателя, токоподвода и сопла, направляющего поток защитного газа. Полуавтомат ПДГ – 502 изображен на рисунке 10.

Рис. 10. Полуавтомат ПДГ – 502

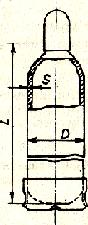

Баллоны предназначены для хранения и транспортировки защитного газа под высоким давлением. Наибольшее применение имеют баллоны емкостью 40 дм3. Стальной газовый баллон изображен на рисунке 11.

Рис. 11. Стальной газовый баллон

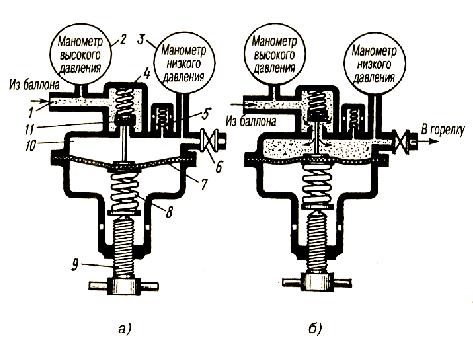

Редукторы предназначены для понижения давления газа, поступающего в него из баллона или распределительного трубопровода, и автоматического поддержания постоянным, заданного рабочего давления. Давление газа в баллоне показывает манометр высокого давления 1, проходит через приоткрытый пружиной 8 клапан 11 и поступает в камеру низкого

давления 10. При прохождении через клапан газ преодолевает значительное сопротивление, в результате чего давление за клапаном, т. е. в камере низкого давления, снижается. Это давление показывает манометр низкого давления 3. Из камеры низкого давления защитный газ через вентиль 6 направляется в сварочную головку (держатель). Схема устройства и работы газового редуктора изображена на рисунке 12.

Рис. 12. Схема устройства и работы газового редуктора: а — нерабочее положение (газ не идет через редуктор), б — рабочее положение (газ проходит через редуктор)

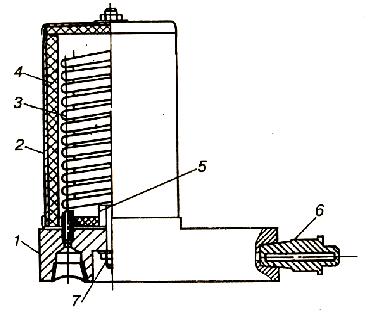

Подогреватель предназначен для подогрева углекислого газа, поступающего из баллона в редуктор, с целью предотвращения замерзания редуктора (рисунок 13). При большом расходе углекислого газа (вследствие поглощения теплоты при испарении жидкого углекислого газа) температура газа понижается, что может привести к замерзанию имеющейся в нем влаги и закупорке каналов редуктора. Подогреватель используют только при сварке в углекислом газе. Он состоит из корпуса 1, трубки-змеевика 3, по которой проходит углекислый газ, кожуха 2, теплоизоляции 4 и нагревательного элемента 5 из хромоникелевой проволоки, расположенного внутри змеевика. Подогреватель крепят к баллону накидной гайкой 6. Питание его осуществляется постоянным током напряжением 20 В или переменным током напряжением 36 В. Провода от шкафа управления присоединяют к зажимам 7.

Рис. 13. Подогреватель углекислого газа

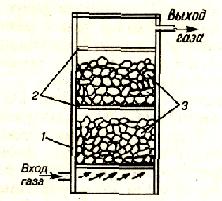

Осушитель, применяемый при использовании влажного углекислого газа для поглощения из него влаги, может быть высокого и низкого давления. Осушитель высокого давления устанавливают перед понижающим редуктором. Он имеет малые размеры и требует частой замены влагопоглотителя, что неудобно в работе. Осушитель низкого давления, имеющий значительные размеры, устанавливают после понижающего редуктора. Он не требует частой замены влагопоглотителя. Осушители низкого давления целесообразно применять главным образом при централизованной газовой разводке. В качестве влагопоглотителя используют силикагель или алюмогликоль, реже — медный купорос и хлористый кальций. Силикагель и медный купорос, насыщенный влагой, поддаются восстановлению путем прокаливания при 250—300°С. Осушитель углекислого газа изображен на рисунке 14.

Рис. 14. Осушитель углекислого газа: 1 – камера, 2 – решетка, 3 – влагопоглотитель.

Так же нам понадобятся сборочные механизмы, такие как универсальный фрикционный вращатель УВТ-1

Рис.6 Универсальный фрикционный вращатель УВТ-1