- •Содержание и порядок выполнения курсовой работы.

- •Пример выполнения основных этапов курсового проекта с пояснениями и расчетами.

- •Исходные данные:

- •Расчёт требуемой мощности электродвигателя и выбор серийного электродвигателя.

- •4. Проектный и проверочный расчеты закрытой передачи

- •Определение допускаемых контактных напряжений.

- •Определение допускаемых изгибных напряжений.

- •Допускаемые напряжения для проверки прочности зубьев при перегрузках.

- •Геометрический расчёт закрытой цилиндрической передачи

- •Проверочный расчёт закрытой цилиндрической передачи

- •Проверка контактной выносливости рабочих поверхностей зубьев колёс.

- •Проверка прочности зубьев по напряжениям изгиба

- •4.1. Выбор материала, термообработки и допускаемых напряжений.

- •4.2. Определение межосевого расстояния и размеров зубчатых колес.

- •4.7. Проверочный расчет зубьев на контактную выносливость.

- •4.8. Проверочный расчет на изгибную выносливость.

- •4.9. Проверочный расчет зубьев при перегрузках.

- •Расчет редукторных валов.

- •5.1. Расчет валов на чистое кручение (проектный расчет)

- •5.2. Выполнение компоновочных чертежей редуктора

- •Определение опорных реакций и построение эпюр внутренних усилий в валах.

- •Расчет подшипников тихоходного вала на долговечность.

- •6. Описание конструкции редуктора.

- •Литература

- •Приложения.

- •Габаритно-присоединительные размеры электродвигателей аир.

- •Пример выполнение рабочего чертежа зубчатого колеса

- •Пример выполнения рабочего чертежа тихоходного вала

Проверка прочности зубьев по напряжениям изгиба

Расчёт выполняют после уточнения нагрузок на зубчатые колёса и их геометрических параметров. При равнопрочной работе зубьев шестерни и колеса должно соблюдаться условие равенства отношений допускаемых напряжений к коэффициентам формы зуба у шестерни и колеса:

Если этого нет, то проверку прочности по напряжениям изгиба проводят для более слабого элемента соединения, у которого это отношение будет иметь меньшую величину.

Проверяют справедливость соотношения расчётных напряжений изгиба σF и допускаемых напряжений [σF]:

,

,

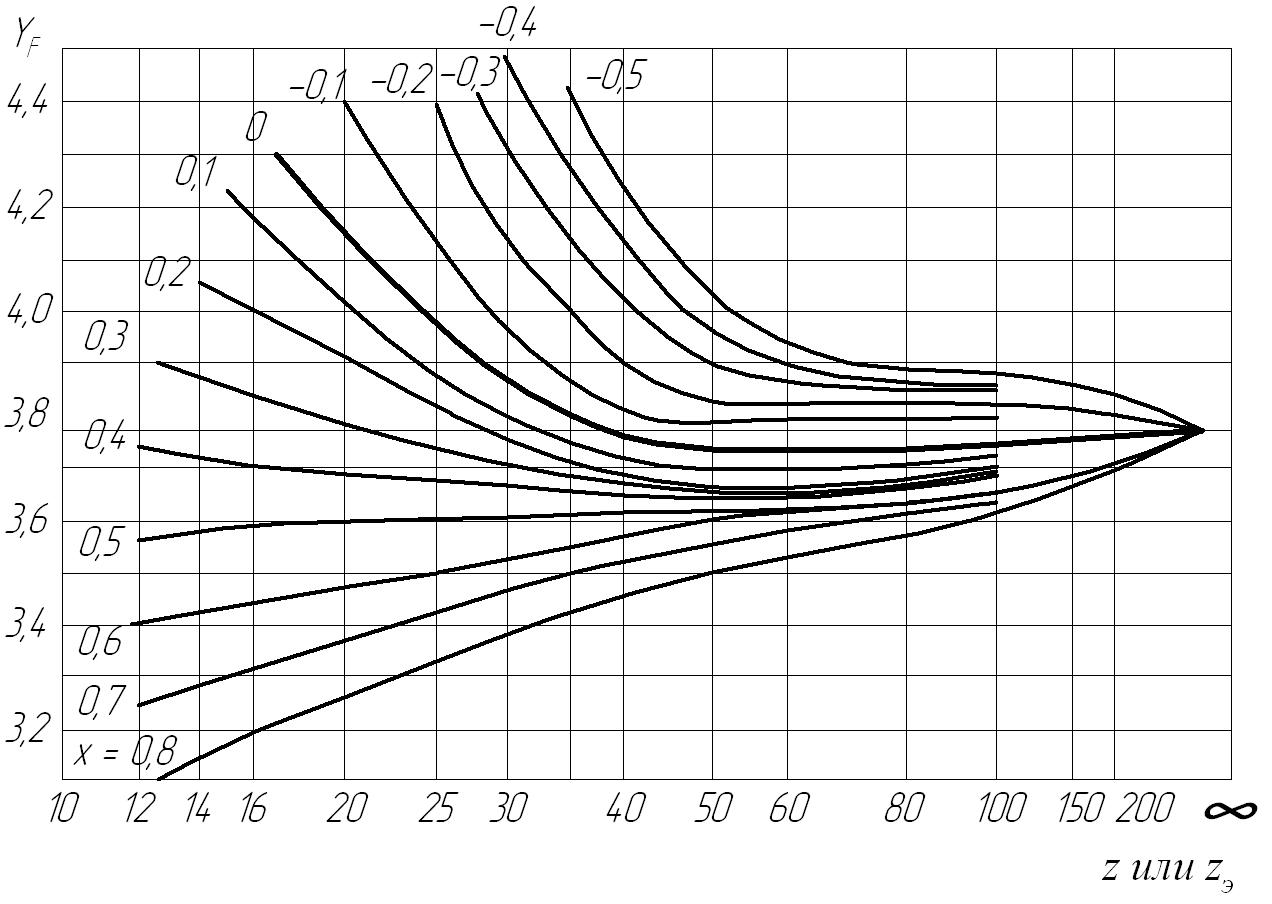

где YF - коэффициент формы зуба. Определяемый для внешнего зацепления по графику рис. 8 или по табл.11;

Yε = 1/ Kε∙ εα – коэффициент перекрытия зубьев; как и ранее Kε – коэффициент точности взаимодействия колес, εα - коэффициент торцевого перекрытия;

Yβ = cos β – коэффициент наклона зубьев (Yβ = 1- β0 / 140);

Коэффициенты KFβ, KFv, KFα назначаются соответственно по рис.7, табл. 10 и табл. 11.

Окружное усилие (Н) в зацеплении колёс рассчитывают по формуле

Примечание: табл. 11 составлена для случая отсутствия смещения зуборезного инструмента (x = 0) при зубонарезании.

Если

при проверочном расчёте рабочие

напряжения изгиба

![]() в зубьях колёс оказываются значительно

меньше величины, чем допускаемые

напряжения

в зубьях колёс оказываются значительно

меньше величины, чем допускаемые

напряжения

![]() ,

то для закрытых передач это вполне

допустимо, так как нагрузочная способность

таких передач ограничивается, как

правило, контактной выносливостью

зубьев.

,

то для закрытых передач это вполне

допустимо, так как нагрузочная способность

таких передач ограничивается, как

правило, контактной выносливостью

зубьев.

Таблица 11. Коэффициент формы зуба YF (для x = 0)

Z или ZV |

YF |

Z или ZV |

YF |

Z или ZV |

YF |

Z или ZV |

YF |

Z или ZV |

YF |

16 |

4,29 |

25 |

4,00 |

35 |

3,85 |

60 |

3,69 |

100 |

3,60 |

17 |

4,25 |

26 |

3,98 |

40 |

3,80 |

65 |

3,67 |

120 |

3,58 |

20 |

4,13 |

28 |

3,94 |

45 |

3,76 |

70 |

3,66 |

150 |

3,56 |

22 |

4,07 |

30 |

3,91 |

50 |

3,73 |

80 |

3,64 |

180 |

3,54 |

24 |

4,02 |

32 |

3,88 |

55 |

3,71 |

90 |

3,62 |

|

3,47 |

Рис.8. График для определения коэффициента формы зуба для случая внешнего зацепления (x - коэффициент смещения)

Далее рассмотрим реализацию изложенных рекомендаций для нашего конкретного примера.

4.1. Выбор материала, термообработки и допускаемых напряжений.

4.1.1. Выбор материала и термообработки.

Принимаем: для шестерни - сталь 45, улучшение HB 241....285, среднее (расчетное) значение HBI260 ,

для колеса - сталь 45 , улучшение HB 200....240, среднее значение твердости HB2220.

Примечание: марки материалов и рекомендуемые твердости см.табл. 4.

4.1.2. Определение общего времени работы передачи и времени работы на отдельных режимах.

t =Клет ∙365∙Кгод ∙24∙ Ксут = 5∙365∙0,5∙24∙0,3 = 6570 час.

на 1 режиме t 1 = 0.3∙t = 0.3∙6570 = 1971 час.;

на 2 режиме t 2 = 0.3∙t = 0.3∙6570 = 1971 час ;

на 3 режиме t 3 = 0.4∙t = 0.4∙6570 = 2628 час.

4.1.3. Эквивалентное время работы.

t H = (Ti /T1)3∙t i = 13∙1971+0.83 ∙1971+0.43∙2628 = 3150 час.

4.1.4. Эквивалентное число циклов нагружений:

NHE1 = 60∙n1∙tHE∙c = 60∙970∙3150∙1.0 = 183∙106,

NHE2 = 60∙n2∙tHE∙c = 60∙194∙3150∙1.0 = 36.7∙106.

4.1.5. Коэффициент долговечности для шестерни и колеса.

Базовое число циклов нагружения материала шестерни и колеса

NHO1 =18∙106 и NHO2 =12∙106

Примечание: базовое число циклов нагружения определено по графику рис. 5.

Коэффициент долговечности для шестерни

![]() ,

принимаем KHL1

= 1.

,

принимаем KHL1

= 1.

Коэффициент долговечности для колеса

![]() ,

принимаем KHL2

= 1.

,

принимаем KHL2

= 1.

4.1.6. Базовый предел контактной выносливости для материалов шестерни и колеса

HO1 =2∙HB1 +70 = 2∙260+70 = 590 МПа,

HO2 =2∙HB2 +70 = 2∙220+70 = 510 МПа, (см. табл. 5.).

4.1.7. Допускаемые контактные напряжения для материала шестерни и колеса.

[H]1 = HO1∙ КHL1/ SH = 590∙1.0/1.1 = 536,4 МПа,

[H]2 = HO2 ∙ КHL2/ SH = 510∙1.0/1.1 = 464 МПа,

где SH =1.1 коэффициент безопасности, см. табл. 4.

Расчетное допускаемое контактное напряжение [ H] = 464 МПа.

4 3.1.8. Эквивалентное время работы

tFE= 16∙1971+0.86∙1971+0.46∙2628

16∙1971+0.86∙1971+0.46∙2628

![]() 2500час.

2500час.

4.9. Эквивалентное число циклов нагружений:

NFE1 = 60∙n1∙tFE ∙ c = 60∙970∙2500∙1 = 145.5∙106;

NFE2 = 60∙n2∙tFE ∙ c = 60∙194∙2500∙1 = 29.1 ∙106.

4.1.10. Коэффициент долговечности для материала шестерни и колеса.

Базовое число циклов нагружений NF01 = NFO2 = 4∙106

![]() принимаем

KFL1

=

1.0

принимаем

KFL1

=

1.0

![]() принимаем

KFL2

= 1,0.

принимаем

KFL2

= 1,0.

4.1.11. Базовый предел изгибной выносливости.

FO1 = 1.8∙HB1 = 1,8∙260 = 468 МПа,

FO2 = 1.8·HB2 = 1,8∙220 = 396 МПа, см. табл. 5

4.1.12. Допускаемые напряжения изгиба при расчете на изгибную выносливость. Нагрузка не реверсивная.

[F]1 = (FO1∙ KFL1 ∙ KFC)/SF = (468∙1∙1)/1.75 = 267,4 МПа,

[F]2 = (FO2 ∙ KFL2 ∙ KFC)/SF = (396∙1∙1)/1.75 = 226,3 МПа,

где SF = 1.75 - коэффициент безопасности, табл. 5, KFC = 1.0 - коэффициент, учитывающий реверсивность нагрузки.

4.1.13. Допускаемые контактные напряжения при расчете на контактную прочность при перегрузке моментом Тmax.

[σH]max = [σH]max2 = 2.8·σT = 2.8·450 = 1260 МПа, табл. 5.

4.1.14 Допускаемые напряжения изгиба при расчете на изгибную прочность.

[F]max1=2.74∙HB1 = 2.74∙260 = 712 МПа,

[F]max2=2.74∙HB2 = 2.74∙220 = 603 МПа, табл. 5.