- •Содержание и порядок выполнения курсовой работы.

- •Пример выполнения основных этапов курсового проекта с пояснениями и расчетами.

- •Исходные данные:

- •Расчёт требуемой мощности электродвигателя и выбор серийного электродвигателя.

- •4. Проектный и проверочный расчеты закрытой передачи

- •Определение допускаемых контактных напряжений.

- •Определение допускаемых изгибных напряжений.

- •Допускаемые напряжения для проверки прочности зубьев при перегрузках.

- •Геометрический расчёт закрытой цилиндрической передачи

- •Проверочный расчёт закрытой цилиндрической передачи

- •Проверка контактной выносливости рабочих поверхностей зубьев колёс.

- •Проверка прочности зубьев по напряжениям изгиба

- •4.1. Выбор материала, термообработки и допускаемых напряжений.

- •4.2. Определение межосевого расстояния и размеров зубчатых колес.

- •4.7. Проверочный расчет зубьев на контактную выносливость.

- •4.8. Проверочный расчет на изгибную выносливость.

- •4.9. Проверочный расчет зубьев при перегрузках.

- •Расчет редукторных валов.

- •5.1. Расчет валов на чистое кручение (проектный расчет)

- •5.2. Выполнение компоновочных чертежей редуктора

- •Определение опорных реакций и построение эпюр внутренних усилий в валах.

- •Расчет подшипников тихоходного вала на долговечность.

- •6. Описание конструкции редуктора.

- •Литература

- •Приложения.

- •Габаритно-присоединительные размеры электродвигателей аир.

- •Пример выполнение рабочего чертежа зубчатого колеса

- •Пример выполнения рабочего чертежа тихоходного вала

4. Проектный и проверочный расчеты закрытой передачи

Общая последовательность действий при решении данной задачи следующая:

- выбор материала колес, термообработки и определение допускаемого контактного и изгибного напряжений.

- определение межосевого расстояния.

- назначение нормального модуля передачи,

- назначение угла наклона зубьев (в пределах 8…200) и определение чисел зубьев колеса и шестерни.

- уточнение угла наклона зубьев.

- определение основных геометрических размеров колес.

- проверочный расчет зубьев на контактную выносливость.

- проверочный расчет зубьев на изгибную выносливость.

- проверочный расчет зубьев при перегрузках.

Рассмотрим особенности и необходимые справочные данные для реализации указанной последовательности действий.

При выборе материала зубчатых колес следует учитывать назначение проектируемой передачи, условия эксплуатации, требования к габаритным размерам и возможную технологию изготовления колёс. Основным материалом для изготовления зубчатых колёс является сталь. Необходимую твердость в сочетании с другими механическими характеристиками (а, следовательно, желаемые габариты и массу передачи) можно получить за счет назначения соответствующей термической или химико-термической обработки стали.

В условиях индивидуального и мелкосерийного производства, в мало и средненагруженных передачах, а также в передачах с большими габаритами колес (когда термическая обработка их затруднена) обычно применяют стали с твердостью не более 350 НВ, которая обеспечивается нормализацией или термоулучшением материала. При этом возможно чистовое нарезание зубьев непосредственно после термообработки с высокой точностью изготовления, а при работе передачи обеспечивается хорошая прирабатываемость зубьев без хрупкого разрушения их при динамических нагрузках.

В условиях крупносерийного и массового производства целесообразно применять зубчатые колеса с высокотвердыми зубьями. При твердости более 350 НВ её обычно выражают в единицах Роквелла − НRC (1 HRC = 10 НВ).

Такая твердость обеспечивается после проведения упрочняющих видов термической и химико-термической обработки: закалки (объемной или поверхностной), цементации с последующей закалкой, азотирования и др.

Рекомендуемые для изготовления зубчатых колес марки конструкционных сталей, виды их термообработки и соответствующие основные механические характеристики приведены в таблице 4. При этом важно, чтобы размеры заготовок колес (диаметр Dзаг и толщина обода или диска Sзаг) не превышали предельных значений.

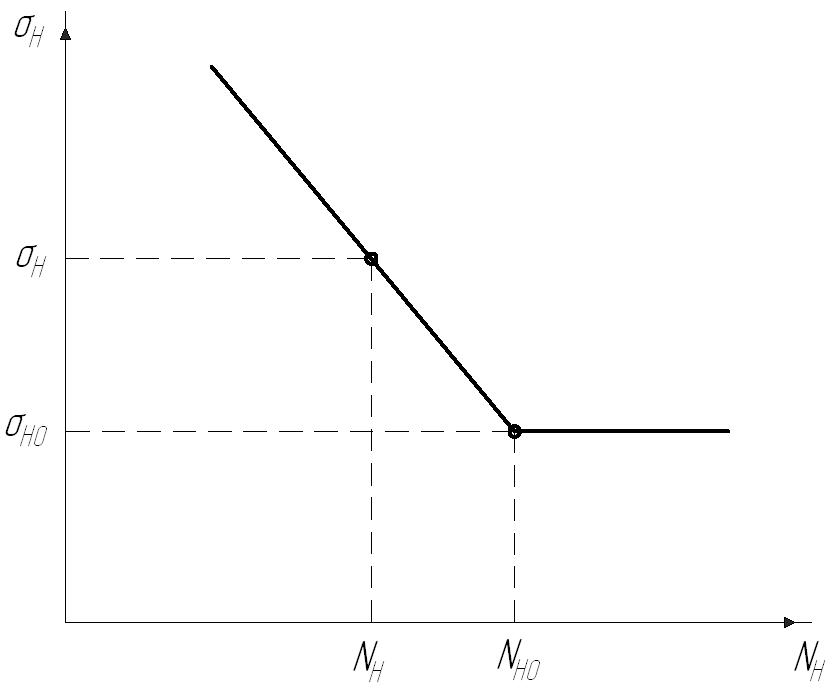

Расчет на усталость рабочих поверхностей зубьев колес при циклических контактных напряжениях базируется на экспериментальных кривых усталости, которые обычно строят в полулогарифмических координатах (рис. 4).

Рис. 4

Здесь: σH − наибольшее напряжение цикла, NH − число циклов нагружений, σH0 − предел выносливости материала, NH0 − базовое число циклов (абсцисса точки перелома кривой усталости).

Таблица 4. Типовые материалы для стальных зубчатых колес, виды их термообработки и механические характеристики

Марка материала |

Размер сечения, мм., не более |

Механические свойства (после термообработки при поверхностной закалке в и относятся к сердцевине) |

Термообработ-ка*** |

Относительная стоимость материала |

|||

твердость |

предел прочности в, МПа |

предел текучести , МПа |

|||||

поверхности |

сердцевины |

||||||

Заготовка – поковка (штамповка или прокат)

и прокат) |

|||||||

45 |

80 |

НВ170…217 |

- • |

600 |

340 |

Н |

1,0 |

|

100 |

Н182...240 |

- |

750 |

450 |

У |

|

|

60 |

Н241…285 |

- |

850 |

580 |

У |

|

50 |

80 |

HB179…228 |

- |

630 |

350 |

Н |

|

|

80 |

НВ228…255 |

- |

750 |

530 |

У |

1,0 |

40Х |

100 |

HB230…260 |

- |

850 |

550 |

У |

|

|

60 |

НВ260…280 |

- |

950 |

700 |

У |

1,2 |

|

80 |

HRC45…50 |

- |

1500 |

1300 |

ЗО |

|

|

80 |

HRC45…50 |

HRC26…30 |

1000 |

750 |

З(ТВЧ) |

|

|

60 |

HRC50...59 |

HRC26…30 |

1000 |

800 |

З, А |

|

40ХН |

150 |

НВ235…265 |

- |

850 |

550 |

У |

|

|

125 |

НВ25С…280 |

- |

900 |

600 |

У |

1,4 |

|

125 |

НВ265…295 |

- |

950 |

700 |

У |

|

|

125 |

HRC48…54 |

HRC28…32 |

950 |

700 |

У, 3(ТВЧ) |

|

|

40 |

HRC48…54 |

- |

1600 |

1400 |

ЗО |

|

35ХГСА |

150 |

НВ235…265 |

- |

150 |

550 |

У |

|

|

60 |

НВ270 |

- |

980 |

880 |

У |

1,5 |

|

40 |

НВ310 |

- |

1100 |

960 |

У |

1,5 |

|

30 |

HRC45…53 |

- |

1700…1950 |

1350...1600 |

ЗО, НО |

|

20Х |

60 |

HRC56…62 |

НВ187 |

650 |

400 |

Ц, З, НО |

1,2 |

12ХНЗА |

60 |

HRC56…63 |

HRC30…35 |

900 |

700 |

Ц, З, НО |

3 |

25ХГТ |

60 |

HRC56…63 |

HRC35…40 |

1150 |

950 |

Ц, З, НО |

1,5 |

18Х2Н4МА |

80 |

HRC56…63 |

HRC32…42 |

1200 |

1000 |

Ц, З, НО |

3,0 |

38ХМЮА |

- |

HRC57…67 |

HRC30…35 |

1050 |

900 |

А |

3,0 |

Заготовка - литье |

|||||||

45Л |

- |

НВ207…235 |

|

550 |

320 |

H |

1,0 |

40ХЛ |

- |

HRC45…55 |

HB200...350 |

650 |

500 |

3,0 |

1,3 |

35ХМЛ |

- |

HRC45…55 |

НВ200…300 |

750 |

550 |

3,0 |

1,5 |

Примечания:

* В обозначениях сталей первые цифры - содержание углерода в сотых долях процента: буквы - легирующие элементы, Г - марганец. М – молибден, Н – никель, С - кремний, Т - титан, X – хром, Ю - алюминий; цифры после буквы - процент содержания этого элемента, если оно превышает 1%. Обозначение высококачественных легированных сталей дополняется буквой А; стального литья - буквой Л в конце.

** При нормализации, улучшении, объемной закалке твердости поверхности и сердцевины близки. Ориентировочно НВ 0,285*в.

*** В столбце термообработка приняты следующие обозначения: А – азотирование, З – закалка, ЗО - закалка объемная, З (ТВЧ) - закалка ТВЧ; Н - нормализация; НО - низкий отпуск; У – улучшение, Ц – цементация, О - отпуск.