- •Содержание и порядок выполнения курсовой работы.

- •Пример выполнения основных этапов курсового проекта с пояснениями и расчетами.

- •Исходные данные:

- •Расчёт требуемой мощности электродвигателя и выбор серийного электродвигателя.

- •4. Проектный и проверочный расчеты закрытой передачи

- •Определение допускаемых контактных напряжений.

- •Определение допускаемых изгибных напряжений.

- •Допускаемые напряжения для проверки прочности зубьев при перегрузках.

- •Геометрический расчёт закрытой цилиндрической передачи

- •Проверочный расчёт закрытой цилиндрической передачи

- •Проверка контактной выносливости рабочих поверхностей зубьев колёс.

- •Проверка прочности зубьев по напряжениям изгиба

- •4.1. Выбор материала, термообработки и допускаемых напряжений.

- •4.2. Определение межосевого расстояния и размеров зубчатых колес.

- •4.7. Проверочный расчет зубьев на контактную выносливость.

- •4.8. Проверочный расчет на изгибную выносливость.

- •4.9. Проверочный расчет зубьев при перегрузках.

- •Расчет редукторных валов.

- •5.1. Расчет валов на чистое кручение (проектный расчет)

- •5.2. Выполнение компоновочных чертежей редуктора

- •Определение опорных реакций и построение эпюр внутренних усилий в валах.

- •Расчет подшипников тихоходного вала на долговечность.

- •6. Описание конструкции редуктора.

- •Литература

- •Приложения.

- •Габаритно-присоединительные размеры электродвигателей аир.

- •Пример выполнение рабочего чертежа зубчатого колеса

- •Пример выполнения рабочего чертежа тихоходного вала

Определение опорных реакций и построение эпюр внутренних усилий в валах.

После

выполнения проектного расчета и

определения основных размеров корпуса

и элементов редуктора следует выполнить

проверочный расчет валов и опорных

подшипников. Для этого необходимо

установить все нагрузки, действующие

на валы редуктора. В их состав входят

не только усилия зацепления колес, но

и нагрузки, действующие на концевые

участки валов. Усилие, действующее на

вал со стороны звездочки, определяется

в процессе проектирования цепной

передачи. Для студентов ряда специальностей,

которые выполняют курсовой проект

параллельно с изучением раздела «Детали

машин и основы конструирования», не

предусматривается расчет и проектирование

цепной передачи. В этом случае предлагается

радиальные усилия на концевые участки

валов определять по приближенным

формулам FM

= (125÷200)∙![]() ,

как это рекомендуется в работе [7, стр.

257]. Ниже приведены основные положения

расчета цепной передачи.

,

как это рекомендуется в работе [7, стр.

257]. Ниже приведены основные положения

расчета цепной передачи.

В приводах общего назначения, которые обычно разрабатываются в курсовых проектах, цепные передачи применяются в основном для понижения частоты вращения приводного вала (барабана привода ленточного транспортера). Наиболее часто для этих целей применяют приводные роликовые цепи однорядные (ПР) и двухрядные (2ПР). Технические данные на них приведены в Приложениях 5 и 6.

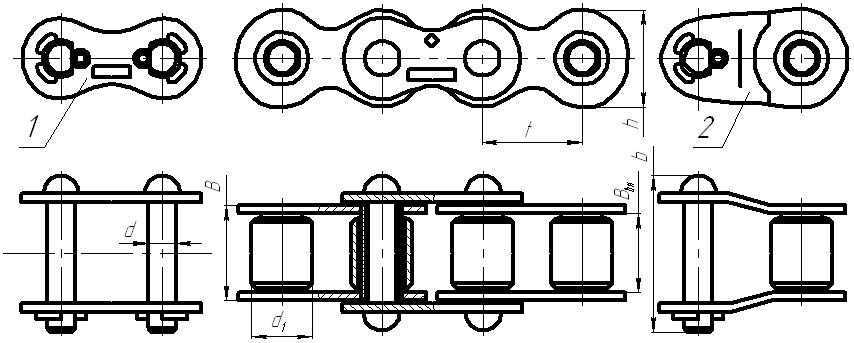

На рис. 16 и рис. 17 приведены конструкции приводных цепей ПР и ПР2.

Рис. 16. Цепь роликовая однорядная

1- соединительное звено; 2- переходное звено

Рис. 17. Цепь роликовая двухрядная

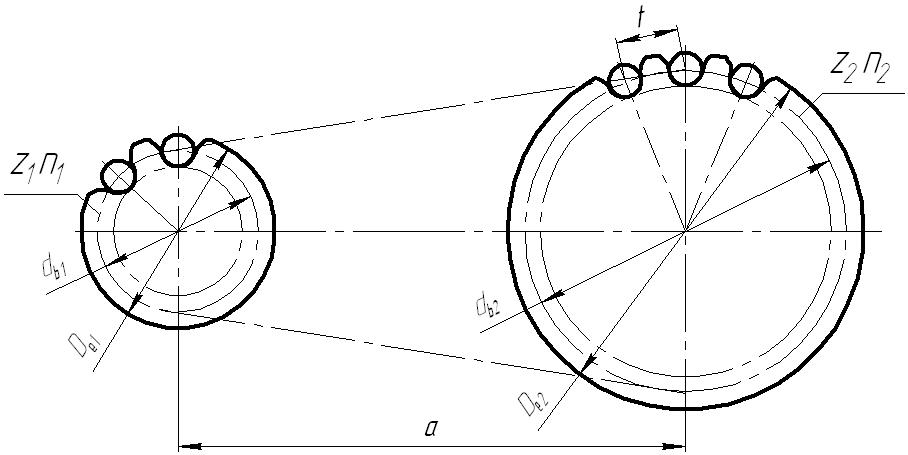

Ниже на рис.18 приведена схема цепной передачи.

Рис. 18

Основной геометрический параметр цепи - ее шаг t; остальные параметры выражаются в зависимости от шага:

- рекомендуемое оптимальное межосевое расстояние

a = (30÷50) t;

- наибольшее amax ≤ 80 t;

- наименьшее amin ≥ 0,6 (De1 + De2) + (30÷50) мм;

- делительный диаметр звездочки dд = t / sin (1800 / z), где z число зубьев звездочки;

- De1 и De2 – наружные диаметры звездочек, определяемые по ГОСТ 592-81:

De = t (Kz + 0.7) – 0.31d1,

где Kz = ctg (180/ z); d1 – диаметр ролика (см. Приложение 6).

Рекомендуемое (оптимальное) число зубьев малой звездочки z = 31 – 2u, где u = z2/z1 – передаточное число. При скорости цепи до 1 м/сек допустимое минимальное значение z1 ≥ 11. Число зубьев большей звездочки z2 = z1∙u, но не больше 120 во избежание соскакивания цепи. Число звеньев цепи

Lt = 2at + 0,5z∑ + ∆2/at,

где аt = a/t; z∑ = z1 + z2, ∆ = (z2 – z1)/2π .

Полученное значение Lt округляют до целого числа, желательно четного, после чего уточняют межосевое расстояние:

Для свободного провисания цепи предусматривают возможность уменьшения а на 0,2÷0,4%.

Средняя скорость цепи, м/с,

v = z1∙t∙n1/(60∙103),

где t – в мм, n1 – в об/мин.

Для открытых передач, к которой относится рассматриваемый нами привод, v ≤ 7м/с. Допускаемая частота вращения меньшей звездочки n1, об/мин, приведена в табл. 14.

При расчете передачи с приводными роликовыми цепями главный параметр передачи – шаг цепи (мм) определяется из условия

где Т1 – вращающий момент на валу ведущей звездочки (в нашем случае ТII на валу тихоходного вала), Н∙мм; z1 – число зубьев той же звездочки; [р] – допускаемое давление, приходящееся на единицу опорной поверхности шарнира, МПа (или Н/мм2); значения [р] даны в табл. 9; m – число рядов цепи; KЭ – коэффициент, учитывающий условия монтажа и эксплуатации цепной передачи.

Таблица 14

Допускаемые значения частоты вращения [n1], об/мин, малой звездочки

для приводных роликовых цепей нормальной серии ПР и 2ПР

(при z∑ ≥15)

t, мм |

[n1], об/мин |

t, мм |

[n1], об/мин |

12,7 15,875 19,05 25,4 |

1250 1000 900 800 |

31,75 38,1 44,45 50,8 |

630 500 400 300 |

Примечание. Для передач, защищенных от пыли, при спокойной работе и надежном смазывании допускается увеличение [n1] на 30%.

|

|||

Он равен произведению шести коэффициентов:

KЭ = kД∙ka∙kн∙kp∙kсм∙kп,

где kД – динамический коэффициент: kД = 1 – при спокойной нагрузке и kД = 1.25÷2,5 – при наличии ударов; ka учитывает влияние межосевого расстояния: при a = (30÷50)t принимают ka = 1; при увеличении a снижают ka на 0.1 на каждые 20t сверх a = 50t; при a ≤ 25t принимают ka = 1.25; kн учитывает влияние наклона цепи: при наклоне до 600 kн = 1; kp принимают в зависимости от способа регулирования натяжения цепи: kp = 1 – при автоматическом регулировании, kp = 1.25 – при периодическом; kсм учитывает способ смазывания цепи: kсм = 0.8 при картерной смазке; kсм = 1 при непрерывной смазке; kсм = 1.3÷1.5 при периодической смазке; kп учитывает периодичность работы: kп = 1 при односменной работе, kп = 1.25 при двухсменной и kп = 1.5 при трехсменной работе.

Так как величина [р], входящая в формулу для определения шага t зависит от величины этого же определяемого главного параметра цепи (см. табл. 16), то задачу решают методом последовательных приближений: предварительно принимают ориентировочное значение [р] в соответствии с предполагаемым значением t, затем определяют t, округляют его до стандартного значения (ближайшего большего) и уточняют значение расчетного р, определяемого из выражения

p = Ft∙KЭ / АОП,

где Ft — окружная сила; KЭ - коэффициент, указанный выше; АОП - проекция опорной поверхности шарнира (см. Приложения 5 и 6).

Таблица 15.

Допускаемое давление в шарнирах цепи [р], МПа

(при z = 17)

n1, об/мин |

Шаг цепи, мм |

|||||||

12,7 |

15,875 |

19,05 |

25,4 |

31,75 |

38,1 |

44,45 |

50,8 |

|

50 100 200 300 500 750 1000 1250 |

46 37 29 26 22 19 17 16 |

43 34 27 24 20 17 16 15 |

39 31 25 22 18 16 14 13 |

36 29 23 20 17 15 13 12 |

34 27 22 19 16 14 13 |

31 25 19 17 14 13 - - |

29 23 18 16 13 - - - |

27 22 17 15 12 - - - |

Примечания: 1. Если z1 = 17, то табличные значения [p] умножают на kt= 1 + 0,01(z1 - 17). 2. Для двухрядных цепей значения [p] уменьшают на 15%. |

||||||||

Таблица 16.

Нормативные коэффициенты запаса прочности [s] приводных

роликовых цепей нормальной серии ПР и 2ПР

n1, об/мин |

Шаг цепи, мм |

|||||||

12,7 |

15,875 |

19,05 |

25,4 |

31,75 |

38,1 |

44,45 |

50,8 |

|

50 |

7,1 |

7,2 |

7,2 |

7,3 |

7,4 |

7,5 |

7,6 |

7,6 |

100 |

7,3 |

7,4 |

7,5 |

7,6 |

7,8 |

8,0 |

8,1 |

8,3 |

300 |

7,9 |

8,2 |

8,4 |

8,9 |

9,4 |

9,8 |

10,3 |

10,8 |

500 |

8,5 |

8,9 |

9,4 |

10,2 |

11,0 |

11,8 |

12,5 |

- |

750 |

9,3 |

10,0 |

10,7 |

12,0 |

13,0 |

14,0 |

- |

- |

1000 |

10,0 |

10,8 |

11,7 |

13,3 |

15,0 |

- |

- |

- |

1250 |

10,6 |

11,6 |

12,7 |

14,5 |

- |

- |

- |

- |

Вычисленное значение р не должно превышать допускаемого [р]. Если это условие не выполнено, то следует просчитать варианты - с цепью большего шага или с двухрядной цепью. Если расчетное значение р окажется значительно меньше [p], то следует просчитать варианты с цепями меньшего шага. Такие расчеты целесообразно выполнять с помощью ЭВМ. Вычислив параметры передачи по приведенным выше формулам, проверяют выбранную цепь на прочность, определяя коэффициент запаса прочности:

s

= Q / (kд

∙

Ft

+

Fv

+ Ff)

Далее покажем реализацию изложенных выше рекомендаций на примере расчета цепной передачи применительно к нашему варианту.

Исходные данные:

- крутящий момент на валу ведущей звездочки (тихоходном валу редуктора) T1 = TII = 360.83 кН; передаваемая мощность N1 = NII = 7.33 кВт;

- частота вращения ведущей звездочки n1 = nII = 69.3 об/мин;

- частота вращения ведомой звездочки n2 = n1/Uц = 69.3/2.8 = 24.7 об/мин (см. п. 3.3);

- угол наклона цепи 450;

- принимаем периодическое смазывание цепи, работа передачи в одну смену.

Расчет цепной передачи:

- выбираем однорядную цепь ПР (ГОСТ 13568-75∗) и определяем ее шаг по формуле

где Т1 = 360∙103 Н∙мм (см. п. 3.7), m = 1 (цепь ПР), z1 = 31 – 2Uц = 31-2∙2.8 = 25, z2 = z1 ∙ Uц = 25∙2.8 = 70; коэффициент KЭ = kД∙ka∙kн∙kp∙kсм∙kп = 1∙1∙1∙1.25∙1.5∙1 = 1.875 (спокойная нагрузка, считаем а = (30÷50) t, угол наклона 450, периодическое регулирование натяжения цепи, смазывание периодическое, работа в одну смену); среднее значение [р] примем [р] = 15 МПа по табл. 15 с учетом высокой нагрузки на цепь.

![]() мм.

мм.

По табл. Приложения 6 примем шаг цепи t = 38.1 мм; тогда АОП = 394 мм2, Q = 127 кН, q = 5.5 кГ/м;

-выполняем проверку цепи:

по частоте вращения: [n] = 690 об/мин (см. табл.14) > n1 = 69 об/мин - условие выполнено;

по

величине давления в шарнирах цепи:

допускаемое давление [р]

= 29.8МПа для

n1

= 69 об/мин

по табл. 15 с использованием интерполяции

между

его значениями при n1

=

50 об/мин и при n1

= 100 об/мин;

с учетом рекомендации табл. 15; уточняем

величину допускаемого давления [р]

= 29.8∙[1

+ 0.01(25 -17) = 32.2; расчетное давление в

шарнирах p

=

Ft∙KЭ

/ АОП

= 6827∙1.875/394

= 32.5 МПа, т.к. v

= 25∙38.1∙69/60∙103

=

1.095 м/с, Ft

=

N1

∙

103/

v

= 7.476∙103/1.095

= 6827 Н; p

= 32.5 МПа

![]() [р]

= 32.2 МПа – условие

выполнено.

[р]

= 32.2 МПа – условие

выполнено.

- определяем число звеньев цепи:

Lt = 2at + 0,5z∑ + ∆2/at = 2∙40 + 0.5∙95 + 4.78/40 = 128.1,

где z∑ = z1 + z2 = 90, ∆ = (z2 – z1)/2π = (70 – 25)/2∙3.14 = 4.78, аt = a/t = 40 ∙ t/ t = 40 (примем среднее значение a = 40∙ t). Округлим значение Lt до четного целого четного значения Lt = 128;

- уточняем межосевое расстояние:

![]()

![]() ,

,

для свободного провисания цепи предусмотрим уменьшение межосевого расстояния на 0.4%, т.е. на 6 мм ( провис цепи равен a∙ 0.4 = 6.1мм).

- определяем диаметр делительной окружности звездочек:

ведущей dд1 = t / sin (1800 / z1) = 38.1 / sin (1800 / 25) = 304.8 мм,

ведомой dд2 = t / sin (1800 / z2) = 38.1 / sin (1800 / 70) = 849.2 мм.

- определяем диаметры наружных окружностей звездочек:

ведущей De1 = t [ctg (180/z1) + 0.7] – 0.31d1 =38.1∙ [ctg (180/25) + 0.7] – 0.31∙ 11.12 =

= 324.8 мм,

ведомой De2 = t [ctg (180/z2) + 0.7] – 0.31d1 =38.1∙ [ctg (180/70) + 0.7] – 0.31∙ 11.12 = = 871.6 мм, где d1 = 11.12 мм (см. Приложение 6).

- определяем силы, действующие на цепь:

окружная сила Ft = 6827 H,

центробежная сила Fv = q∙∙v2 = 5.5∙1.095 = 6.6 H,

сила от провисания цепи Ff = 9.81∙kf∙∙q∙a = 9.81∙1.5∙5.5∙1.531 = 123.8 H (a взято в метрах, т.к. a = 1531 мм).

- проверяем коэффициент запаса s:

s = Q / (kд ∙ Ft + Fv + Ff) = 127∙103 / (1∙6827+6.6+123.8) = 18.3;

нормативный коэффициент запаса определяется аналогично определению [р] по табл. 16 - [s]=7.7. Таким образом, условие s > [s] выполнено.

Далее выполняется расчет внутренних усилий в валах редуктора с построением их эпюр и и определением опорных реакций.

Усилия, действующие на валы:

окружное усилие Ft = 2∙TII / d2 = 3142.4 Н,

осевое усилие Fа = Ft ∙ tgα = 603.4 Н,

радиальное усилие Fr = Ft ∙ tg α/cos β =1164.8 H,

углы : α = 200 , β = 10.90 .

Усилие на конце тихоходного вала от действия цепной передачи равно FМ = (kд ∙ Ft + Fv + Ff) = 6957 H. Его составляющие FМX = FМY = FМ ∙cos 450 = 4918.6 H

Крутящие моменты:

на быстроходном валу TI = 74.33 Нм

на тихоходном валу TII = 360.83 Нм

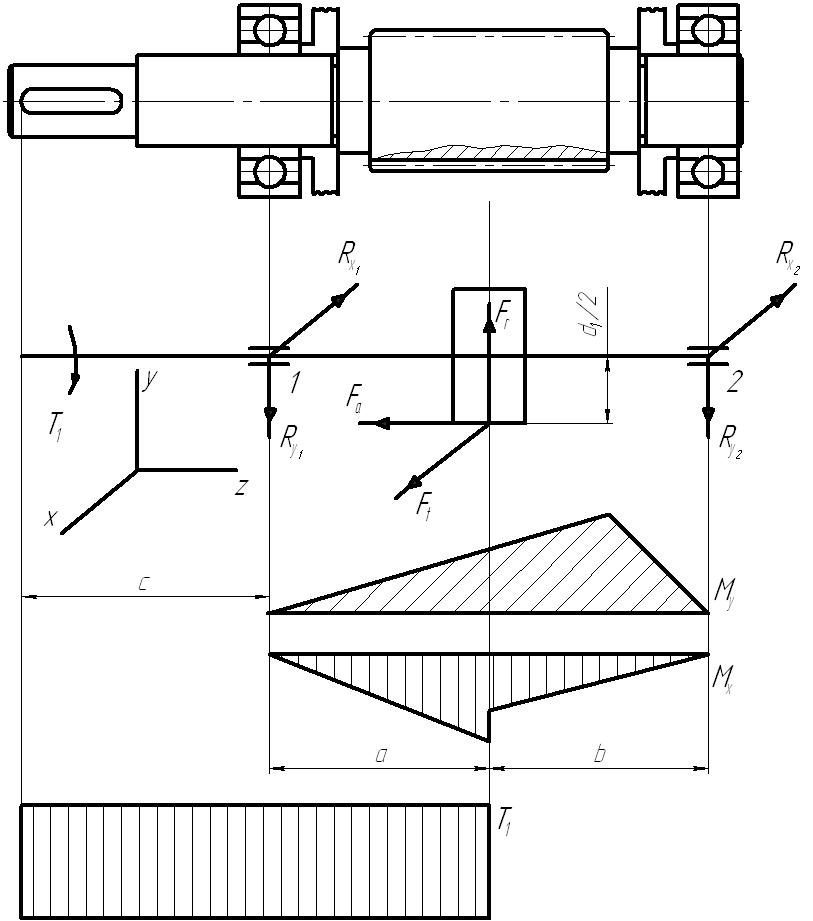

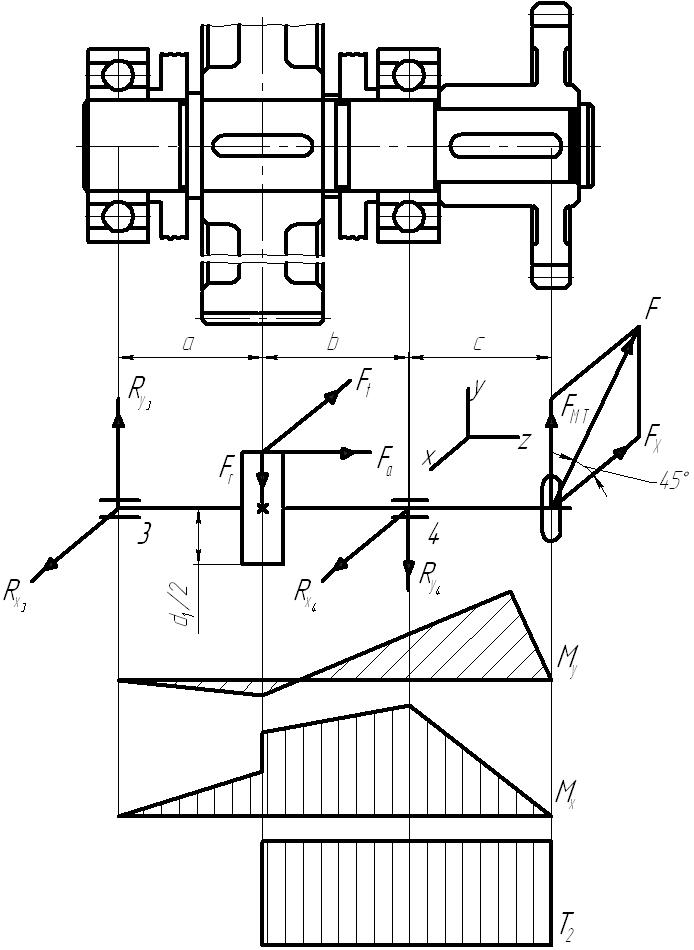

Ниже приведены схемы для расчета быстроходного (рис.19) и тихоходного (рис.20) валов.

Соответствующие геометрические размеры для рассчитываемых валов следующие (см. рис. 14):

быстроходный вал а = б = LБ = 71.5 мм; с = L1 = 84.5 мм; d1 = 45.83 мм;

тихоходный вал а = б = LT = 76.5 мм; с = L1 = 90.5 мм; d2 = 234.23 мм.

Определим опорные реакции и построим эпюры внутренних усилий для валов редуктора. Составляя условия равновесия, получаем в общем виде следующие выражения для определения опорных реакций RX и RY соответственно в вертикальной (индекс Y) и горизонтальной (индекс X) плоскостях:

Быстроходный вал RX1 = RX2 = Ft / 2,

RY1 = (Fa ∙ d1 / 2 + Fr∙ a) / (a + b),

RY2 = (Fr∙ a - Fa ∙ d1 / 2) / (a + b).

Тихоходный вал RX4 = [Ft∙ a + FМX (a + b + c)] / (a + b),

RX3 = [Ft∙ b - FМX ∙c] / (a + b),

RY4 = [FМX (a + b + c) - Fa ∙ d2 / 2 - Fr∙ a] / (a + b),

RY3 = [FМX ∙c - Fr∙ a - Fa ∙ d2 / 2] / (a + b),

На рис. 19 и 20 приведены примеры эпюр внутренних усилий в быстроходном и тихоходном валах.

Окончательно получим.

Быстроходный вал:

RX1 = RX2 = 1571.2 Н,

RY1 = 679.4 Н,

RY2 = 485.4 Н.

Тихоходный вал:

RX3 = - 1338.0 Н (направлена в противоположную сторону тому, как показано на схеме),

RX4 = 6184.6 Н,

RY3 = 1865.0.5 Н,

RY4 = 3567.8.6 Н

Рис. 19

Рис. 20