- •Содержание и порядок выполнения курсовой работы.

- •Пример выполнения основных этапов курсового проекта с пояснениями и расчетами.

- •Исходные данные:

- •Расчёт требуемой мощности электродвигателя и выбор серийного электродвигателя.

- •4. Проектный и проверочный расчеты закрытой передачи

- •Определение допускаемых контактных напряжений.

- •Определение допускаемых изгибных напряжений.

- •Допускаемые напряжения для проверки прочности зубьев при перегрузках.

- •Геометрический расчёт закрытой цилиндрической передачи

- •Проверочный расчёт закрытой цилиндрической передачи

- •Проверка контактной выносливости рабочих поверхностей зубьев колёс.

- •Проверка прочности зубьев по напряжениям изгиба

- •4.1. Выбор материала, термообработки и допускаемых напряжений.

- •4.2. Определение межосевого расстояния и размеров зубчатых колес.

- •4.7. Проверочный расчет зубьев на контактную выносливость.

- •4.8. Проверочный расчет на изгибную выносливость.

- •4.9. Проверочный расчет зубьев при перегрузках.

- •Расчет редукторных валов.

- •5.1. Расчет валов на чистое кручение (проектный расчет)

- •5.2. Выполнение компоновочных чертежей редуктора

- •Определение опорных реакций и построение эпюр внутренних усилий в валах.

- •Расчет подшипников тихоходного вала на долговечность.

- •6. Описание конструкции редуктора.

- •Литература

- •Приложения.

- •Габаритно-присоединительные размеры электродвигателей аир.

- •Пример выполнение рабочего чертежа зубчатого колеса

- •Пример выполнения рабочего чертежа тихоходного вала

5.2. Выполнение компоновочных чертежей редуктора

Корпус редуктора служит для размещения и координации деталей передачи, защиты их от загрязнения, организации системы смазки, а также воспринятия сил, возникающих в зацеплении редукторной пары, подшипниках, открытой передаче.

В проектируемых одноступенчатых редукторах принята в основном конструкция разъёмного корпуса, состоящего из крышки и основания. Несмотря на разнообразие форм корпусов, они имеют одинаковые конструктивные элементы подшипниковые бобышки, фланцы, рёбра, соединённые стенками в единое целое, и их конструирование подчиняется некоторым общим правилам.

Форма корпуса определяется в основном технологическими, эксплуатационными и эстетическими требованиями с учётом его прочности и жёсткости. Этим требованиям удовлетворяют корпуса прямоугольной формы с гладкими наружными стенками без выступающих конструктивных элементов: подшипниковые бобышки и рёбра внутри; стяжные болты только по продольной стороне корпуса в нишах; крышки подшипниковых узлов преимущественно врезные; фундаментные лапы не выступают за габариты корпуса (см. рисунки типовых конструкций редукторов в [1]).

Габаритные (наружные) размеры корпуса определяются размерами расположенной в корпусе редукторной передачи и кинематической схемой редуктора.

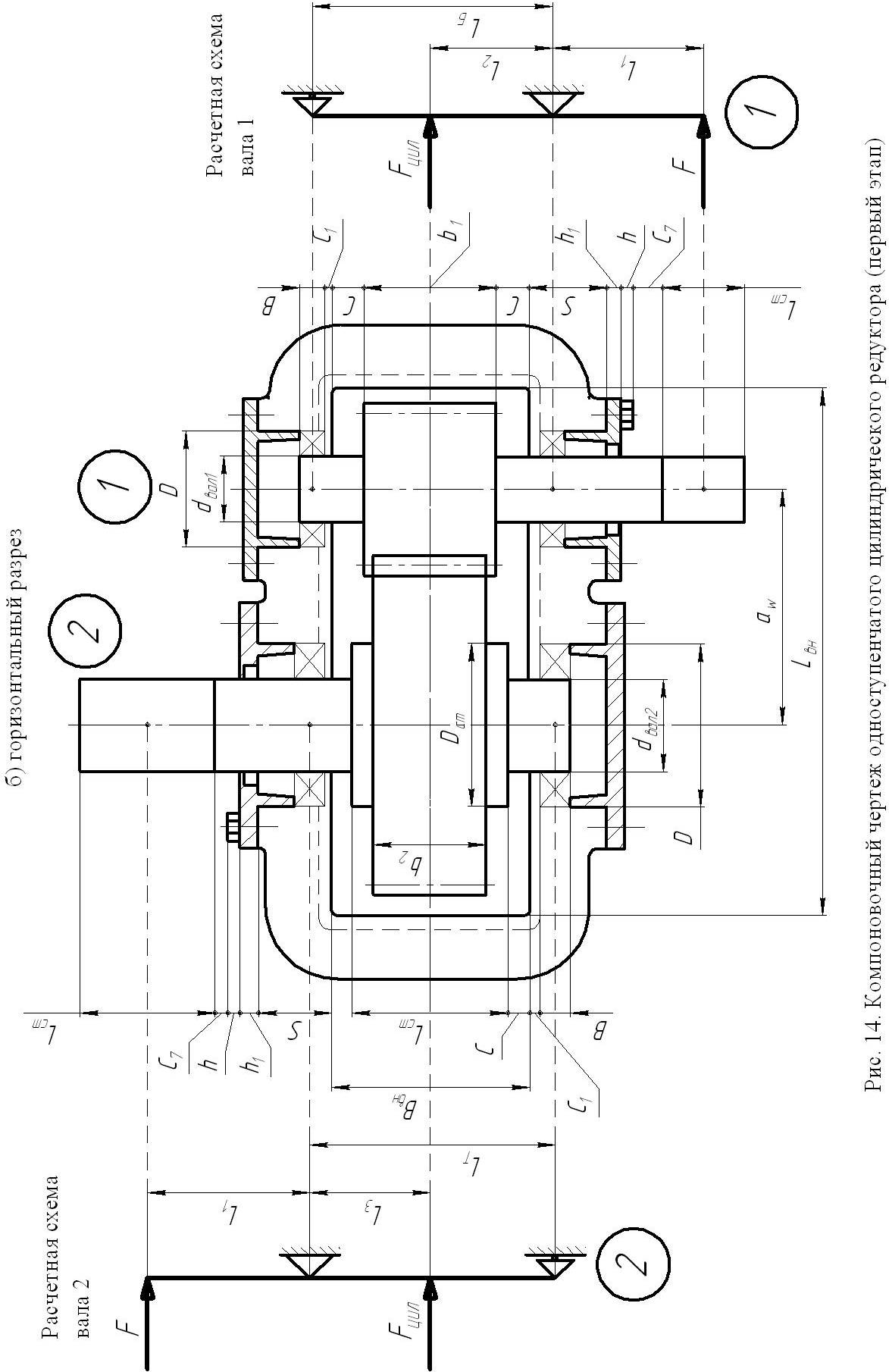

Эскизная компоновка редуктора (см. рис. 14) выполняется на миллиметровой бумаге (лист А1или А2) карандашом в масштабе 1:1 (1:2). При этом решаются следующие задачи:

- размещение внутри редуктора зубчатых колес всех ступеней так, чтобы получить минимальные внутренние размеры редуктора Bвн и Lвн.;

- определение расстояния между опорами валов L и длин консольных участков;

- определения точек приложения сил, нагружающих валы;

- проверка, не накладываются ли валы (зубчатые колеса) одной ступени редуктора на валы (зубчатые колеса) другой ступени..

Результатом компоновки являются величины LБ, LТ, L1, L2 и L3, определяемые замером их на миллиметровке и (или) подсчетом в соответствии с приведенными ниже рекомендациями. Таким образом, для выполнения компоновочного чертежа необходимо иметь:

Исходные данные:

- размеры зубчатых цилиндрических передач;

- диаметры валов dвал после их предварительного определения.

2. Определяются:

2.1.

Lст![]() Dст

(1,6...1,8)dвал,

- длина и диаметр ступицы;

Dст

(1,6...1,8)dвал,

- длина и диаметр ступицы;

2.2. Выбираются из каталога подшипников качения габаритные размеры [D, В (Т)] соответствующих подшипников качения легкой или средней серии с внутренним диаметром d = dвал.

3.Размеры, необходимые для компоновки редуктора:

3.1. δ — толщина стенки редуктора;

- для редукторов минимальная толщина стенки δmin = 8,0 мм;

- для редукторов цилиндрических одноступенчатых

δ=(0,025 aW +1) мм; (но не менее δmin)

3.2. Расстояние от внутренней поверхности стенки редуктора:

до боковой поверхности вращающейся части - с = (1,0... 1,2) δ мм;

до боковой поверхности подшипника качения - с = (3...5) мм.

3.3. Радиальный зазор от поверхности вершин зубьев:

до внутренней поверхности стенки редуктора - с5 = 1.2 δ мм;

до внутренней нижней поверхности стенки корпуса (величину с6

определяет также объем масляной ванны) - с6 = (5…10) m мм.

3.4. Расстояние от боковых поверхностей элементов, вращающихся

вместе с валом, до неподвижных наружных частей редуктора

- c7 = (5…8) мм.

3.5. Ширина фланцев S, соединяемых болтом диаметром

dболт = l,5 δ, k = f(dболт) - S = k + δ + 6 мм.

3.6. Толщина фланца боковой крышки - h1 = f(D) мм.

3.7. Высота головки болта - h = 0,8 h1 мм.

3.8. Другие неуказанные размеры корпуса редуктора – см. [6].

После определения ориентировочных размеров следует выполнить компоновку редуктора в соответствии с рис. 14.

Эскизную компоновку рассматриваемого нами редуктора будем выполнять в такой последовательности:

5.2.1. Намечаем расположение проекций компоновки в соответствии с кинематической схемой привода и наибольшими размерами колёс.

5.2.2. Проводим оси проекций и осевые линии валов.

В цилиндрическом редукторе оси валов проводят на межосевом расстоянии параллельно друг другу (в коническом – под углом 90).

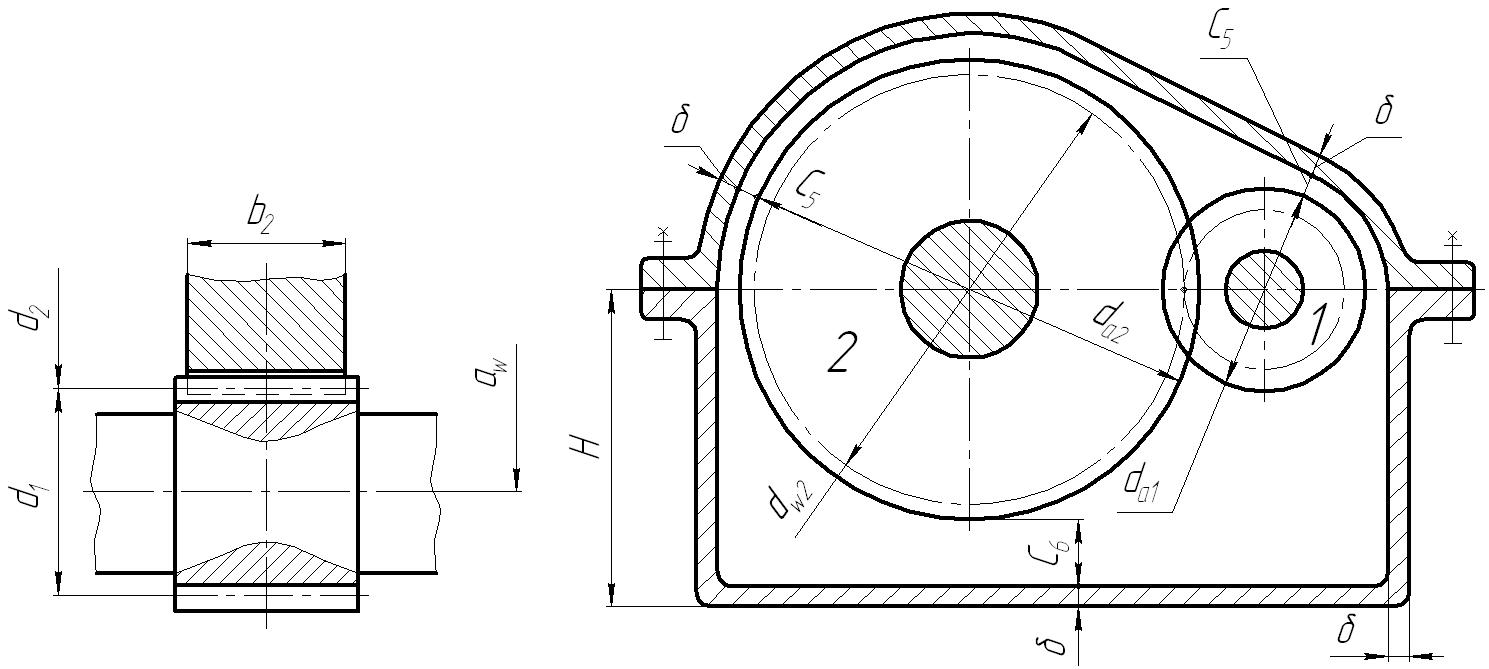

5.2.3. Вычерчиваем зубчатую передачу в виде прямоугольников в соответствии с геометрическими параметрами шестерни и колеса, полученными в результате проектного расчёта. Места зацепления колёс показывают в соответствии с рис.15.

Назначаем толщину стенки редуктора в соответствии с приведен-

ными рекомендациями: δ=(0,025 aW +1) мм; (но не менее δmin=8мм);

δ=(0,025 aW +1)= (0,025·140 +1)= 4,5 мм. Принимаем δ= 8мм.

5.2.5. Зазор с между вращающимися колесам и внутренними стенками корпуса будет с =(1…1,2) δ= 8…9,6мм. Принимаем с = 9мм.

Расстояние между дном корпуса и поверхностью вершин зубьев колёс для всех типов редукторов принимают c6 ≥ 4·c =36мм. Принимаем с6=36мм.

Действительный контур корпуса редуктора зависит от его кинематической схемы, размеров деталей передач, способа транспортировки, смазки и т.п. и определяется при разработке конструктивной компоновки.

5.2.6. Для эскизной компоновки валы вычерчиваем упрощенно без обозначения соответствующих ступеней, так как при этом важно определить длины соответствующих участков валов для построения эпюр внутренних усилий.

5.2.7. На 1-й и 2-й ступенях вычерчиваем контуры подшипников по размерам d, D, B в соответствии со схемой их установки (см. рис14,б). Контуры подшипников проводят основными линиями. Ранее было установлено В1=17мм, d1=35мм, D1=72мм, В2=20мм, d2=50мм, D2=90мм.

5.2.8. Принимаем с1 = 4мм. (с1=3÷5 мм).

5.2.9. Длину ступицы колеса на тихоходном валу принимаем Lст2 = 120мм (в соответствии с рекомендацией Lст = (1,5÷2,0)·d2=(1,5÷2,0)·65=112÷ 130мм).

5.2.10. Определяем зазор с5 между крышкой и вращающимися деталями.

Принимаем с5 = 10 мм (с5 = 1,2 δ = 1,2·8 = 9,6).

5.2.11. Определяем ширину фланца от внутренней поверхности корпуса до крышки подшипникового узла в соответствии с рекомендацией S=k+ δ+6 мм, где

k=33мм при dболт=1,5 δ=1,5·8=12мм (см.[6]).

Принимаем S=47 мм.

Тогда ширина фланца вне мест установки крышек подшипниковых узлов будет равна 41 мм.

5.2.12. Определяем h1 толщину крышки фланца крышки подшипникового узла (см. [6], табл. 12.1.1, стр. 157). Принимаем h1 = 8мм для обоих валов.

(h1=f(D) = 8мм при D>62÷95мм; D1= 72мм, D2=90мм).

5.2.13. Высота головки болта крепления крышки подшипникового узла h=0,8h1.

Принимаем h=7мм.

5.2.14. Определяем зазор с7 головкой болта и муфтой МУВП-32, соединяющей валы двигателя быстроходного вала. Принимаем с7 = 6мм (с7 =(5÷8) мм).

5.2.15. Определяем размеры концевых участков быстроходного lст1 и тихоходного lст2 валов (см. Приложение 5)

lст1 = (1,6÷1,8)d1 = 52÷58 мм. Принимаем lст1 =58мм, по ширине полумуфты МУВП-32 (см. Приложение 4), равной для второго варианта исполнения 58 мм (см.[6], табл. 14.3.1). lст2 = (1,5÷2,0)d2 = 75÷100 мм (см. [6], стр. 21,табл. 2.5.2.). Принимаем lст2 = 90мм.

5.2.16. Для проектируемого нами редуктора. Применительно к обозна-чениям на рис. 10 и рис. 13 получим, принимая во внимание, что Ввн = Lст2 + 2с = 90+2∙9 = 108 мм, следующие осевые размеры валов:

Вал I L1 = lст1/2 + с7 + h + h1 + S - c1 - B1/2 = 58/2+6+7+8+47-9-17/2 = 84.5 мм

L2 = Ввн/2 + c + В1/2 = 108/2 +9+17/2 = 71.5 мм,

LБ = 2L2 = 143 мм (пролет быстроходного вала).

Вал II L1 = lст2/2 + с7 + h + h1 + S - c1 – B2/2 = 90/2+6+7+8+47-9-27/2 = 90.5 мм,

L3 = Ввн/2 + c + B2/2 = 108/2+9+27/2 = 76.5 мм,

LT = 2L3 = 153 мм (пролет тихоходного вала).

Рис. 15 Рис. 14. а) – вертикальный разрез

После определения всех указанных размеров строится на миллиметровке эскизный чертеж компоновки редуктора, аналогичный рис. 14, а. С учетом того, что в данном курсовом проекте не выполняется чертеж конструкции редуктора (горизонтальный разрез по осям валов), то при выполнении эскизного чертежа компоновки редуктора необходимо проработать и изобразить способы фиксирования подшипников и колеса тихоходного вала, а также распределение диаметров различных участков валов. Примеры рабочих чертежей тихоходного вала и колеса приведены в Приложениях 7 и 8.