- •Содержание и порядок выполнения курсовой работы.

- •Пример выполнения основных этапов курсового проекта с пояснениями и расчетами.

- •Исходные данные:

- •Расчёт требуемой мощности электродвигателя и выбор серийного электродвигателя.

- •4. Проектный и проверочный расчеты закрытой передачи

- •Определение допускаемых контактных напряжений.

- •Определение допускаемых изгибных напряжений.

- •Допускаемые напряжения для проверки прочности зубьев при перегрузках.

- •Геометрический расчёт закрытой цилиндрической передачи

- •Проверочный расчёт закрытой цилиндрической передачи

- •Проверка контактной выносливости рабочих поверхностей зубьев колёс.

- •Проверка прочности зубьев по напряжениям изгиба

- •4.1. Выбор материала, термообработки и допускаемых напряжений.

- •4.2. Определение межосевого расстояния и размеров зубчатых колес.

- •4.7. Проверочный расчет зубьев на контактную выносливость.

- •4.8. Проверочный расчет на изгибную выносливость.

- •4.9. Проверочный расчет зубьев при перегрузках.

- •Расчет редукторных валов.

- •5.1. Расчет валов на чистое кручение (проектный расчет)

- •5.2. Выполнение компоновочных чертежей редуктора

- •Определение опорных реакций и построение эпюр внутренних усилий в валах.

- •Расчет подшипников тихоходного вала на долговечность.

- •6. Описание конструкции редуктора.

- •Литература

- •Приложения.

- •Габаритно-присоединительные размеры электродвигателей аир.

- •Пример выполнение рабочего чертежа зубчатого колеса

- •Пример выполнения рабочего чертежа тихоходного вала

5.1. Расчет валов на чистое кручение (проектный расчет)

5.1.1. Определение диаметров валов.

Диаметр входного участка вала I:

dвI

≥

![]() мм

.

мм

.

Принимаем:

с учетом диаметра вала двигателя d=38мм и с дообработкой муфты МУВП-32 диаметр входного участка ведущего вала под полумуфту dв1 = 32 мм,

под подшипник I вала принимаем диаметр dв1п = 35мм с установкой распорной втулки.

Диаметр выходного участка вала II под звездочку цепной передачи:

dвII

≥

![]() мм

мм

Принимаем диаметр тихоходного вала II под ведущей звездочкой

dвIImin = 42мм,

а под подшипником dвIIп = 50мм.

Диаметр вала барабана транспортера

dIII

=

![]() мм

мм

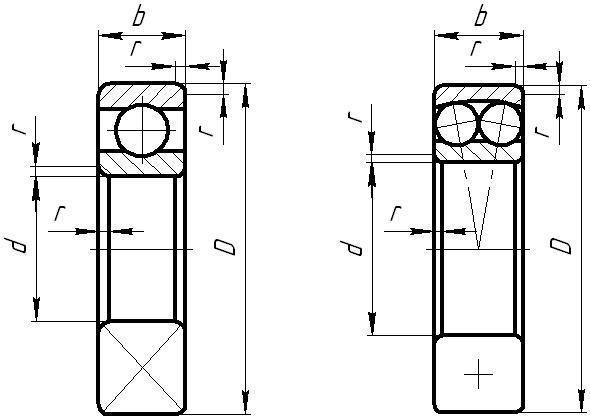

Рис. 11. Подшипники шариковые радиальные однорядные (а)

и сферические двурядные (б).

5.1.2. Подбор подшипников.

Принимаем подшипники шариковые радиальные (рис. 11, а) легкой серии (см. Приложение 2), обозначение Подшипник 207 ГОСТ 8338-75)

ВалI - № 207 D =72мм, d = 35мм, B =17мм, С =35,1кН, Сo = 19,8 кН

ВалII - № 310 D = 110мм, d = 50мм, B=27мм, С =65,8 кН, Co = 36,0 кН.

Примечание: на тихоходном валу выбираем из-за ожидаемых больших радиальных нагрузок от цепи ленточного привода подшипник средней серии, имеющий большую грузоподъемность.

Под ведомой звездочкой принимаем диаметр вала D вIII = 58 мм,

для участка под подшипником принимаем dвIIIп = 60мм и подшипник шариковый радиальный (рис. 11, б) сферический двухрядный

Вал III - №1212 D=110мм, d=60мм, B=22мм, С = 30.2 кН, Co =15,5 кН.

5.1.3.Далее определяем усилия в зубчатом зацеплении:

Окружное усилие Ft = 2·TII ·1000 / d 2 = 2·360.83·1000/234,2 = 3081.4 Н

Радиальное усилие Fr =Ft ·tg /cos = 3081.4· 0,364/0,982 = 1142.2Н

Осевое усилие Fа = Ft ·tg = 3081.4·0,192 =60591.6Н

Примечание: =10050' 24''- угол наклона зуба, =200 - угол зацепления.

Проверочный расчет валов выполняют после конструктивной проработки всех размеров валов и разработки компоновочного чертежа редуктора. При этом с использованием уравнений равновесия на валах

Ткр = 0 ; Rх = 0 ; RY = 0 ; ; M A = 0 ; M B = 0 ;

и определения реакций в опорах строятся эпюры изгибающих и крутящих моментов на ведущем и ведомом валах. На основании этих данных выполняется проверочный расчет выбранных подшипников.

Конструктивная проработка размеров шестерни и колеса.

Конструктивные размеры шестерни и колеса принимаем исходя из рассчитанных выше габаритов этих деталей. Шестерню выполняем за одно целое с валом (см. рис. 12). В качестве заготовки для колеса принимаем поковку. Диаметр ступицы колеса принимается 1,6 диаметра вала и в нашем случае составит 60·1,6 = 96мм. Длина ступицы принимается в пределах (1,0-1,5) диаметра вала, т.е. в нашем случае 60-90мм. Примем длину ступицы 80мм. Толщина обода принимается (3-4) модуля зацепления и в нашем случае (3-4)·2,5 = 7,5-10мм. Примем толщину обода 10 мм. Толщина диска принимается 0,3 от ширины зубчатого колеса. В нашем случае 0,3·50 = 15мм.

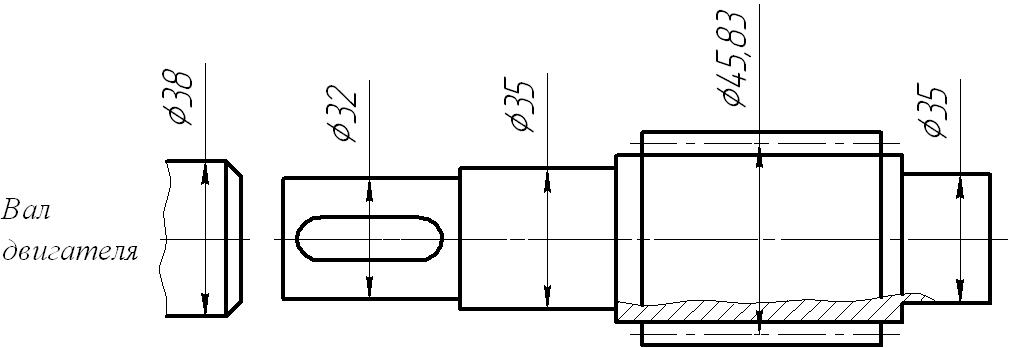

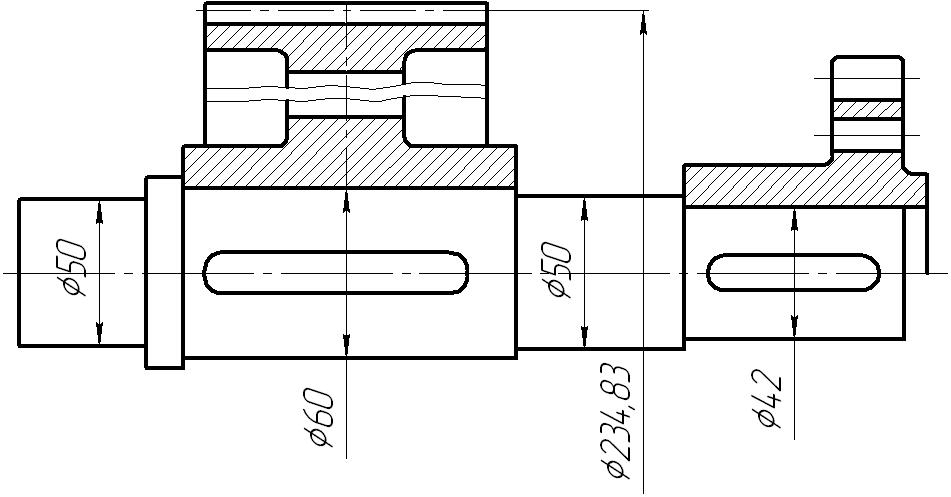

Распределение величин диаметров участков проектируемых нами валов I и II представлено на рис. 12 и рис. 13

Рис. 12

Рис. 13